焼き入れは材料の強度と耐摩耗性を高めるために不可欠ですが、このプロセスには重大な欠点がないわけではありません。主な欠点は、脆性が劇的に増加することと、内部応力が発生することであり、これが寸法歪み、反り、さらには部品の割れにつながる可能性があります。

焼き入れの核心的な問題は、硬くて強い微細構造を作り出す急速な熱処理プロセスが、同時に途方もない内部応力を発生させることです。この根本的なトレードオフは、硬度が増加するにつれて、材料が荷重下で変形する能力が低下し、破壊しやすくなることを意味します。

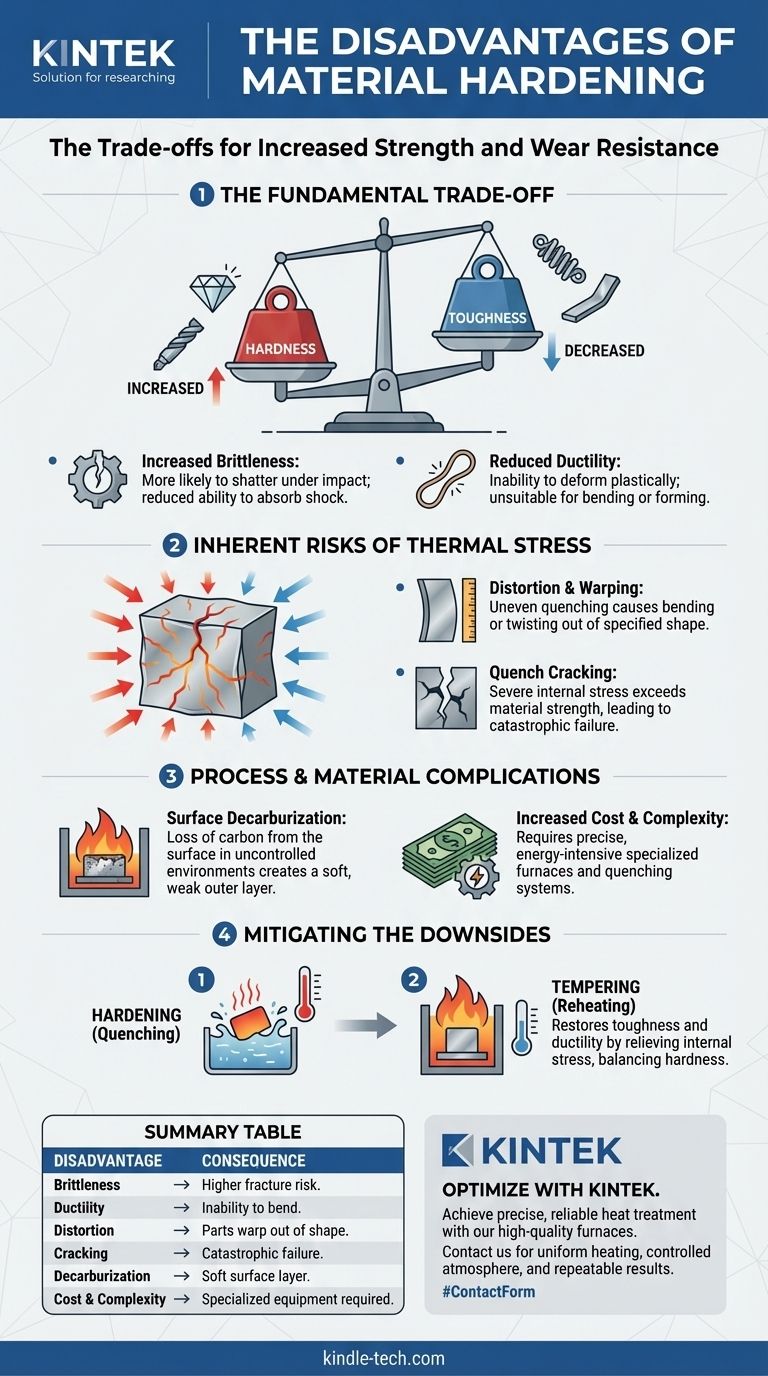

根本的なトレードオフ:硬度 vs. 靭性

焼き入れは、2つの重要な材料特性の間で妥協を強いられます。ある領域で強度を得る代わりに、別の領域で弾力性を犠牲にします。

脆性の増加

焼き入れの最も重大な欠点は、硬度と靭性の間に逆の関係があることです。焼き入れされた材料はより脆くなり、突然の衝撃やショックを受けたときに粉砕したり破壊したりする可能性が高くなります。

曲がったり変形したりする代わりに、焼き入れされた部品は弾性限界を超えると単に壊れてしまいます。

延性の低下

焼き入れはまた、材料の延性を著しく低下させます。これは、材料が破壊することなく引き伸ばされたり変形したりする能力です。

このため、成形、曲げ、または塑性変形によるエネルギー吸収能力を必要とする用途には不向きになります。

熱応力に内在するリスク

焼き入れプロセスには極端な温度変化が伴い、材料の内部構造に大きな応力を生じさせます。この応力を管理することが主要な課題です。

歪みと反り

焼き入れプロセスの中核である急速冷却、つまり焼入れは、完全に均一であることはめったにありません。部品の異なるセクションはわずかに異なる速度で冷却され、不均一に収縮します。

この不均一な収縮は強力な内部力を生み出し、部品が指定された形状から反ったり、曲がったり、ねじれたりする原因となります。これは、厳しい寸法公差を必要とする部品にとって大きな懸念事項です。

焼入れ割れの危険性

焼入れ中に誘発される内部応力が大きすぎると、材料自体の極限強度を超える可能性があります。これにより、焼入れ割れが発生します。

これらの亀裂は微細なものから、部品の壊滅的な故障を引き起こすほど大きなものまであります。鋭い角、穴、または断面積の急激な変化などの特徴は、応力集中器として機能するため、特に脆弱です。

プロセスと材料の複雑さ

部品の物理的変化に加えて、焼き入れプロセス自体が複雑さとエラーの可能性をもたらします。

表面脱炭

真空炉のような制御された環境で焼き入れが行われない場合、高温により鋼の表面から炭素が失われる可能性があります。これにより、柔らかく弱い外層が形成され、焼き入れプロセスの目的が損なわれることがよくあります。

コストと複雑さの増加

焼き入れは、精密でエネルギー集約的なプロセスです。高温に達することができる特殊な炉と、高度な焼入れシステムが必要です。

これにより、非焼き入れ状態、つまり焼きなまし状態の材料を使用する場合と比較して、製造ワークフローにかなりのコストと複雑さが加わります。

欠点の軽減

これらの欠点があるため、焼き入れされた部品は、実世界での使用に耐えるために、ほとんどの場合、後続の熱処理プロセスを必要とします。

焼き戻しの必要性

内部応力を緩和し、脆性を低減するために、焼き入れされた部品は通常焼き戻しされます。これには、部品をより低い温度に再加熱し、特定の時間保持することが含まれます。

焼き戻しは、材料の靭性と延性の一部を回復させます。ただし、これは初期の焼入れで得られたピーク硬度の一部を低下させるという代償を伴います。最終的な特性は、これら2つのステップによって達成される慎重に制御されたバランスです。

熱処理を考慮した設計

エンジニアは、焼き入れプロセスを念頭に置いて部品を設計する必要があります。これには、角に十分なRを設けたり、厚さの急激な変化を避けたり、歪みや割れのリスクを最小限に抑えるために良好な焼入れ性を持つ材料を指定したりすることが含まれます。

用途に合った適切な選択

これらの欠点を理解することは、焼き入れが部品にとって適切なプロセスであるかどうかを決定する上で重要です。

- 極端な耐摩耗性と圧縮強度を重視する場合:焼き入れはしばしば必要ですが、衝撃から保護されるように部品を設計する必要があります(例:切削工具、ベアリング)。

- 耐衝撃性と耐久性を重視する場合:より靭性の高い、硬度の低い材料がより良い選択肢であるか、硬度を犠牲にしてかなりの靭性を回復させる焼き戻しプロセスを採用する必要があります(例:構造用鋼、車両の車軸)。

- 精密な寸法維持を重視する場合:潜在的な歪みを考慮し、焼き入れ後の機械加工の予算を立てる必要があるか、寸法安定性で知られる材料とプロセスを選択する必要があります。

最終的に、焼き入れは材料特性を向上させる強力なツールですが、その固有の妥協点を明確に理解した上で適用する必要があります。

要約表:

| 欠点 | 結果 |

|---|---|

| 脆性の増加 | 衝撃荷重やショック荷重下での破壊リスクが高い。 |

| 延性の低下 | 破壊することなく塑性的に曲がったり変形したりする能力がない。 |

| 歪みと反り | 不均一な焼入れにより部品が曲がったりねじれたりする。 |

| 焼入れ割れ | 深刻な内部応力により部品が壊滅的に故障する可能性がある。 |

| 表面脱炭 | 表面から炭素が失われ、柔らかく弱い層が形成される。 |

| 高コストと複雑さ | 特殊な設備と精密なプロセス制御が必要。 |

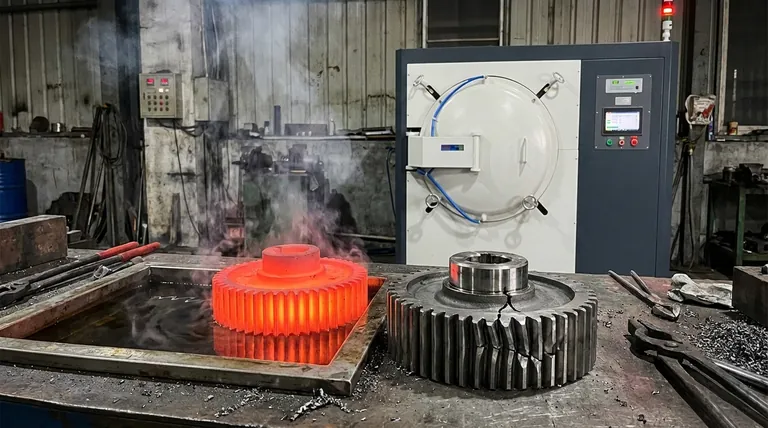

KINTEKで熱処理プロセスを最適化

焼き入れはデリケートなバランスです。歪みを最小限に抑え、割れを防ぎ、特定の用途に最適な硬度と靭性のバランスを達成するには、適切な設備と消耗品が不可欠です。

KINTEKは、精密で信頼性の高い熱処理用に設計された高品質の実験用炉と熱処理装置を専門としています。当社のソリューションは、焼き入れの一般的な欠点につながる変数を制御するのに役立ちます。

当社の専門家が、以下のための適切な機器の選択をお手伝いします。

- 均一な加熱と制御された焼入れを実現し、反りを軽減します。

- 制御された雰囲気オプションで表面の完全性を維持します。

- バッチごとに再現性のある結果を保証します。

今すぐお問い合わせください。お客様のラボの焼き入れニーズについて話し合い、材料の特性を欠点なく向上させるソリューションを見つけましょう。

ビジュアルガイド