真空炉におけるガス冷却の核心は、主に2つの設計方式と厳選されたガス群を利用することです。設計は、同じチャンバーで加熱と冷却を行うか、または別々の専用チャンバーで行います。最も一般的な冷却媒体は高純度窒素ですが、水素、ヘリウム、アルゴンは、異なる冷却速度や不活性度を要求される特定の用途に使用されます。

理解すべき重要な区別は、ガス冷却(または「ガス急冷」)はワークピースの特性を制御するための能動的なプロセスであり、一方、炉構造自体を保護するために別の水冷システムが常に稼働しているということです。

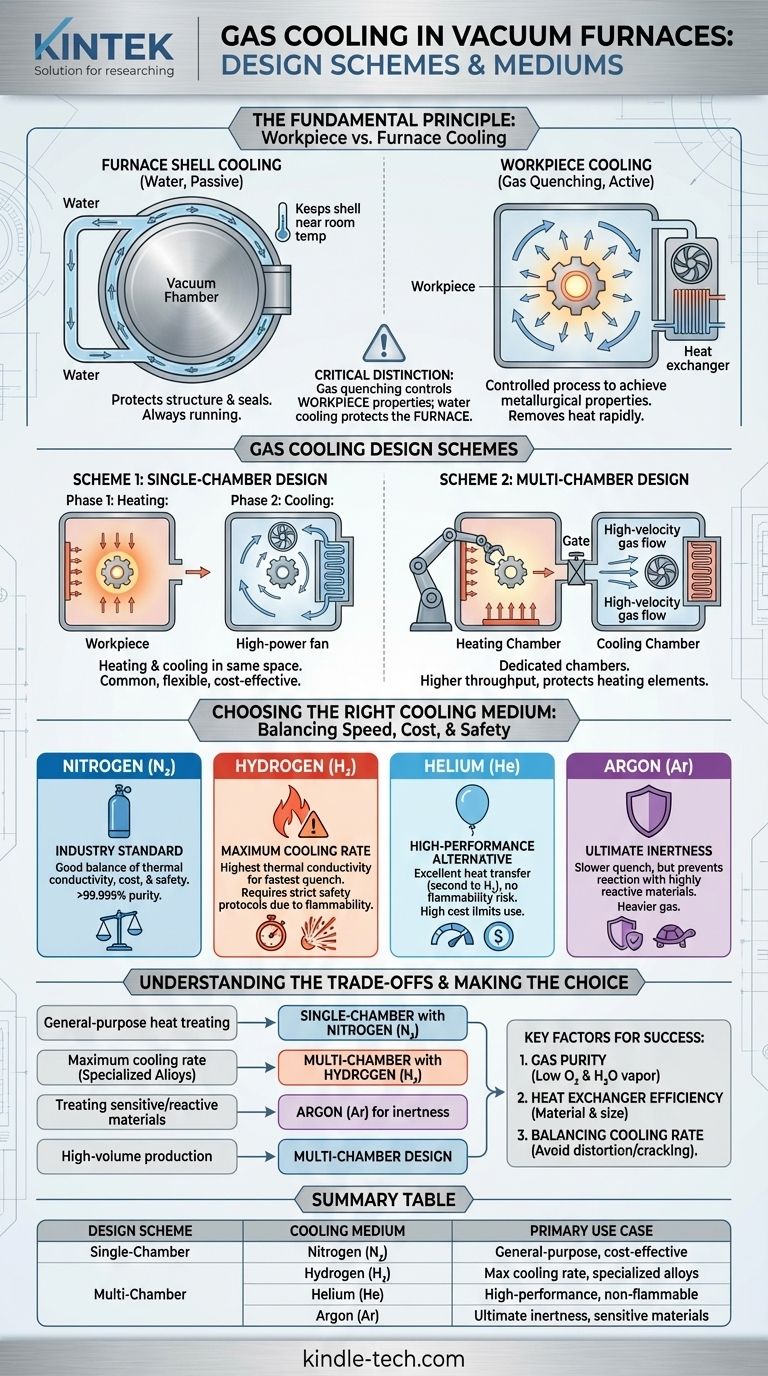

基本原理:ワークピースと炉の冷却

真空炉を正しく操作するには、稼働中の2つの冷却システムを区別することが不可欠です。これらは全く異なる目的を果たします。

炉殻(「コールドウォール」)の冷却

真空炉は「コールドウォール」構造で構築されています。これは通常、冷却水が連続的に循環する二重壁のシェルです。

このシステムの唯一の役割は、炉を保護することです。外殻を室温近くに保ち、熱による構造部品の変形を防ぎ、真空シールが適切かつ効果的に維持されることを保証します。

ワークピースの冷却(ガス急冷)

ガス急冷は、熱処理プロセスにおける制御された能動的なステップです。ワークピースが真空中で加熱された後、高純度ガスが導入され、急速に循環されます。

このプロセスは、硬度などの所望の冶金特性を達成するために、特定の制御された速度でワークピースから熱を除去します。これは、炉自体の水冷ジャケットとは完全に別個のものです。

ガス冷却設計方式

炉の物理的なレイアウトが、ガス急冷プロセスがどのように実行されるかを決定します。

方式1:単室式設計

この一般的な構成では、加熱サイクルと冷却サイクルの両方が同じ空間で行われます。

加熱フェーズの後、加熱要素はオフになり、急冷ガスがチャンバー内に強制的に送り込まれます。高出力ファンがガスを熱いワークロードを通して循環させ、その後、内部熱交換器を通過させて熱を除去します。

方式2:多室式設計

多室式炉では、ワークピースは加熱チャンバーから別の専用冷却チャンバーへ物理的に移動されます。

この設計は、デリケートな加熱要素を、急冷時の高速度・乱流ガス流から隔離します。また、次のロードが加熱されている間に1つのロードを冷却できるため、生産スループットを向上させることができます。

適切な冷却媒体の選択

ガスの選択は、要求される冷却速度、材料適合性、コスト、および安全上の考慮事項によって決まります。

窒素(N₂):業界標準

高純度窒素(通常99.999%以上)は、最も広く使用されている急冷ガスです。熱伝導率、コスト効率、および比較的不活性であるため安全性のバランスが取れています。

水素(H₂):最大の冷却速度を実現

水素は非常に高い熱伝導率を持っており、可能な限り最速の冷却速度を達成するための最も効果的なガスです。しかし、その可燃性のため、広範な安全システムと特殊な炉構造が必要です。

ヘリウム(He):高性能代替品

ヘリウムは、水素に次ぐ優れた熱伝達特性を提供しますが、関連する安全上のリスクはありません。しかし、その高コストのため、非常に特殊で重要な用途に限定されています。

アルゴン(Ar):究極の不活性度を実現

アルゴンは窒素よりも重く、熱伝導率が低いため、冷却速度が遅くなります。高純度窒素でもわずかに反応する可能性のある、非常に反応性の高い材料を処理する場合に選択されます。

トレードオフの理解

効果的なガス急冷は、速度だけでなく、制御と精度が重要です。望ましい結果を達成し、部品を損傷することなく、いくつかの要因のバランスを取る必要があります。

ガス純度の重要性

真空熱処理に期待される明るくきれいな表面仕上げを維持するためには、急冷ガスは極めて純粋である必要があります。

酸素(目標2 ppm未満)や水蒸気(目標5〜10 ppm未満)などの不純物は、冷却段階中に表面酸化を引き起こし、真空炉を使用する主な利点を損なう可能性があります。

熱交換器の役割

冷却プロセスの効率は、熱交換器に大きく依存します。そのサイズと材料(最大の熱伝達のために鋼、ステンレス鋼、または銅がよく使用される)は、循環ガスからどれだけ早く熱を除去できるかを決定する重要な要因です。

冷却速度と歪みのバランス

硬度を得るために急速な急冷が望ましい場合が多いですが、部品を速すぎると歪みが生じる可能性があります。これは、特に複雑な形状や断面が異なる部品では、歪みやひび割れにつながる可能性があります。冷却速度は、材料と部品の設計に注意深く合わせる必要があります。

目標に合わせた適切な選択

冷却方式と媒体の選択は、プロセスの要件と主な目標によって直接駆動されるべきです。

- 一般的な熱処理が主な焦点である場合: 高純度窒素を使用した単室式炉は、最も一般的で柔軟性があり、コスト効率の高いソリューションです。

- 特殊合金の最大の冷却速度が主な焦点である場合: 水素は優れた媒体ですが、厳格な安全プロトコルで設計された炉が必要です。

- 非常に敏感または反応性の高い材料の処理が主な焦点である場合: アルゴンは最も不活性な環境を提供し、遅い冷却速度をトレードオフとして受け入れます。

- 大量生産が主な焦点である場合: 多室式設計は、加熱段階と冷却段階を分離することで、最高の生産量を提供します。

これらのコアコンポーネントと原則を理解することで、炉のガス冷却能力が材料固有の冶金ニーズに完全に一致することを保証できます。

概要表:

| 設計方式 | 冷却媒体 | 主な用途 |

|---|---|---|

| 単室式 | 窒素(N₂) | 一般的な熱処理、コスト効率が高い |

| 多室式 | 水素(H₂) | 特殊合金の最大の冷却速度 |

| - | ヘリウム(He) | 可燃性のリスクなしの高性能冷却 |

| - | アルゴン(Ar) | 敏感/反応性材料の究極の不活性度 |

研究室の真空炉に最適なガス冷却システムを選択する準備はできましたか? 設計と急冷媒体の適切な組み合わせは、正確な冶金特性を達成し、スループットを最大化するために重要です。KINTEKは、研究室のニーズに応える研究室機器および消耗品の専門家です。当社の専門家が、最適な冷却速度、材料の完全性、およびプロセス効率を保証する炉構成を選択するお手伝いをします。今すぐお問い合わせください、お客様固有の用途についてご相談いただき、オーダーメイドのソリューションを入手してください!

ビジュアルガイド