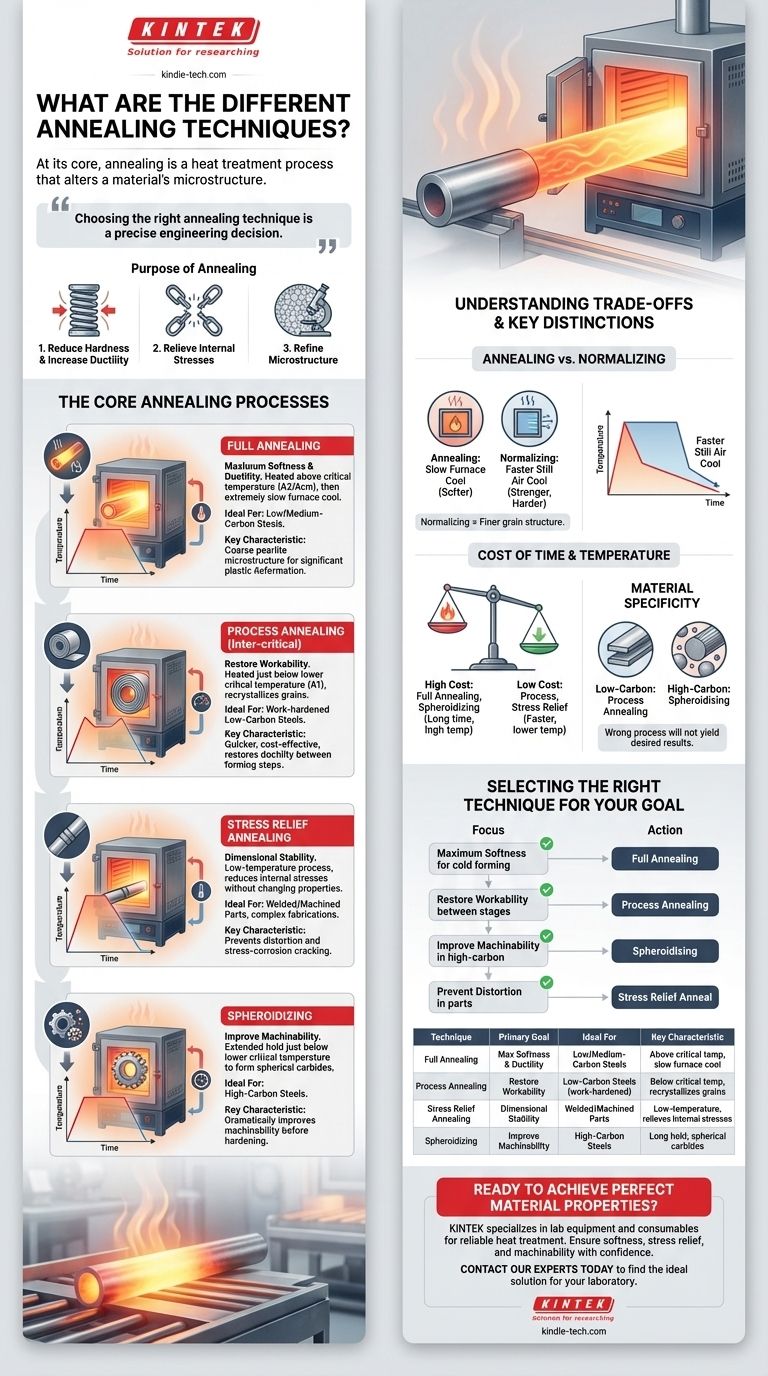

本質的に、焼きなましとは、材料の微細構造を変化させて、特定の望ましい特性を実現する熱処理プロセスです。主な技術には、完全焼きなまし、中間焼きなまし、応力除去焼きなまし、球状化焼きなましがあり、それぞれ使用する温度と冷却速度によって区別され、それが材料の最終状態を決定します。

適切な焼きなまし技術を選択することは、単に金属を加熱・冷却することではありません。それは、最大の軟度、被削性の向上、または寸法安定性の確保など、材料の組成とその意図された用途に特定の熱サイクルを適合させる精密なエンジニアリング上の決定です。

焼きなましの目的:簡単な復習

特定の技術に飛び込む前に、あらゆる焼きなましプロセスの基本的な目標を理解することが重要です。これらの処理は、材料の特性を制御された方法で「リセット」するように設計されています。

硬度の低減と延性の向上

焼きなましを行う最も一般的な理由は、材料を軟化させることです。このプロセスは、硬化処理や冷間加工の効果を逆転させ、材料をより延性があり、脆くなりにくくします。これは、冷間成形、プレス加工、曲げ加工などのその後の製造工程に不可欠です。

内部応力の除去

溶接、鋳造、重切削などの製造プロセスは、材料に大きな内部応力を発生させます。これらの応力が未処理のまま放置されると、早期の故障や時間の経過に伴う寸法変形につながる可能性があります。焼きなましは、材料のコア機械的特性を大幅に変更することなく、これらの応力を除去する方法を提供します。

微細構造の精製

焼きなましは、より均一で均質な内部結晶粒構造を生成することができます。この精製は、金属内の不整合を排除し、使用時のより予測可能で信頼性の高い性能につながります。

主な焼きなましプロセス

すべての焼きなましは加熱、保持、冷却を伴いますが、そのサイクルの特定のパラメータが技術とその結果を定義します。

完全焼きなまし

これは最も包括的で、しばしば最もエネルギー集約的な焼きなましプロセスです。材料(通常は低炭素鋼または中炭素鋼)は、その上限臨界温度(A3またはAcm)以上に加熱され、その構造が完全にオーステナイトに変態するのに十分な時間保持され、その後、炉内で非常にゆっくりと冷却されます。

その結果、非常に軟らかく延性のある、粗いパーライト微細構造を持つ材料が得られ、大きな塑性変形を受ける部品に最適です。

中間焼きなまし(プロセスアニーリング)

この技術は、製造工程間で加工硬化した部品の延性を回復させるために使用されます。完全焼きなましとは異なり、材料は下限臨界温度(A1)よりわずかに低い温度に加熱されます。

相変化が起こらないため、より迅速で安価なプロセスです。これにより、材料の結晶粒構造が再結晶化し、冷間加工による応力が除去され、さらなる成形作業の準備が整います。主に低炭素鋼に使用されます。

応力除去焼きなまし

これは、材料の硬度や構造への影響を最小限に抑えながら、内部応力を低減するために特別に設計された低温プロセスです。部品は下限臨界点よりもかなり低い温度に加熱され、残留応力が緩和されるのに十分な時間保持されます。

これは、複雑な溶接構造物や精密機械加工部品が寸法安定性を維持し、応力腐食割れを起こしにくくするために不可欠です。

球状化焼きなまし

この特殊なプロセスは、最大の軟度と被削性を得るために、ほとんど高炭素鋼にのみ適用されます。材料は、下限臨界点よりわずかに低い温度で長時間(しばしば数時間)保持されます。

この長い保持時間により、微細構造中の硬い炭化鉄層(セメンタイト)が分解し、軟らかいフェライトマトリックス内に小さな球状の粒子を形成します。この球状化された構造は、最終的な硬化処理の前に鋼の被削性を劇的に向上させます。

トレードオフと主な違いの理解

焼きなましプロセスを選択するには、望ましい特性と時間、コスト、材料の制約とのバランスを取る必要があります。

焼きなましと焼ならし:決定的な違い

焼ならしは焼きなましと並んで議論されることが多いですが、異なる結果を生み出します。完全焼きなましと同様に、上限臨界温度以上への加熱を伴います。しかし、冷却は静止空気中で行われ、炉内冷却よりも速いです。

この速い冷却は、より微細で均一な結晶粒構造を作り出し、完全に焼きなましされたものよりもわずかに硬く、強い材料をもたらします。焼ならしは、良好な延性と適度な強度の組み合わせが必要な場合にしばしば選択されます。

時間と温度のコスト

完全焼きなましと球状化焼きなましは、高温と非常に長いサイクル時間のため、炉の時間とエネルギーを大幅に消費するため、最も高価なプロセスです。

中間焼きなましと応力除去焼きなましは、低温で動作するため、はるかに高速で経済的であり、完全な軟化が必要ない大量生産に適しています。

材料の特異性は不可欠

各技術の有効性は、材料の炭素含有量に大きく依存します。中間焼きなましは低炭素鋼に最適であり、球状化焼きなましは高炭素鋼にのみ関連します。誤ったプロセスを適用しても、望ましい結果は得られません。

目標に合った適切な技術の選択

選択は、部品に必要な最終的な特性によって決定される必要があります。目標を明確に理解することで、正しいプロセスを直接指し示すことができます。

- 厳しい冷間成形のための最大の軟度が主な焦点である場合:可能な限り最高の延性を得るために、低炭素鋼から中炭素鋼には完全焼きなましを使用してください。

- 製造段階間の加工性を回復させることが主な焦点である場合:加工硬化した低炭素鋼を軟化させる費用対効果の高い方法として、中間焼きなましを使用してください。

- 高炭素鋼の被削性を向上させることが主な焦点である場合:材料を切削加工の準備をするために、球状化焼きなましが必要な技術です。

- 溶接または機械加工された部品の歪みを防ぐことが主な焦点である場合:長期的な寸法安定性を確保するために、低温応力除去焼きなましを適用してください。

最終的に、これらの技術を正確に理解することで、材料の最終的な特性をその使用要件に完全に一致させるように指示することができます。

要約表:

| 焼きなまし技術 | 主な目標 | 理想的な対象 | 主な特徴 |

|---|---|---|---|

| 完全焼きなまし | 最大の軟度と延性 | 低/中炭素鋼 | 臨界温度以上に加熱、炉内でゆっくり冷却 |

| 中間焼きなまし | 加工性の回復 | 低炭素鋼(加工硬化材) | 臨界温度以下に加熱、結晶粒を再結晶化 |

| 応力除去焼きなまし | 寸法安定性 | 溶接/機械加工部品 | 低温、内部応力を除去 |

| 球状化焼きなまし | 被削性の向上 | 高炭素鋼 | 球状炭化物を形成するための長時間保持 |

あなたの用途に最適な材料特性を実現する準備はできていますか?

適切な焼きなましプロセスは性能にとって重要ですが、精密な熱制御が必要です。KINTEKは、信頼性の高い熱処理プロセスに必要なラボ機器と消耗品を専門としています。当社の専門知識は、研究室やメーカーが材料の軟度、応力除去、被削性を自信を持って確保するのに役立ちます。

お客様の具体的なニーズについて話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様のラボに最適なソリューションを見つけます。

ビジュアルガイド