金属焼結は、粉末金属を溶融させることなく、固体で機能的な部品に変える製造プロセスです。熱と圧力を利用して粒子を結合させることで、従来の機械加工や鋳造などの方法では達成が困難な、コスト、幾何学的複雑さ、材料の多様性において大きな利点をもたらします。

焼結の主な価値は、特に溶融や機械加工が困難または不可能な材料を扱う場合に、高度に複雑なニアネットシェイプ部品を大量に、1個あたりの低コストで生産できる独自の能力にあります。

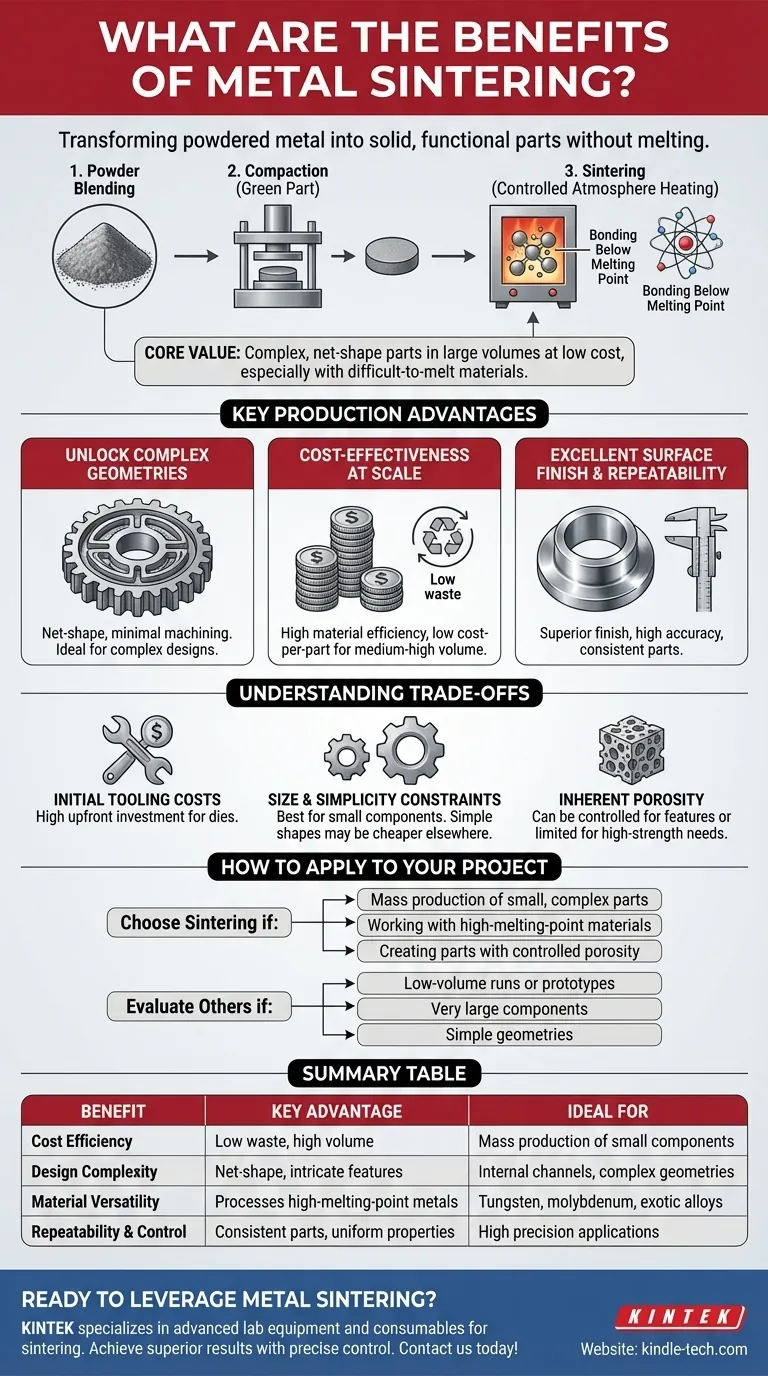

焼結が価値を生み出す仕組み

焼結プロセス自体が、その主要な利点の源です。これには、金属粉末の混合、それらを目的の形状(「グリーンパーツ」)に圧縮すること、および粒子を結合させるために制御された雰囲気炉で加熱することの3つの基本的なステップが含まれます。

融点以下の結合

焼結の決定的な特徴は、加熱段階が材料の融点以下で行われることです。

この原子レベルの拡散により粒子が融合し、内部の気孔を減らし、部品の強度、密度、導電率を劇的に高める「焼結ネック」が形成されます。このアプローチは、溶融・鋳造よりもはるかにエネルギー効率が高いです。

高性能材料の可能性を解き放つ

溶融を避けるため、焼結はタングステンやモリブデンなどの極めて融点の高い材料から部品を製造するための数少ない実行可能な方法の1つです。これにより、タービンブレードや特殊工具のような高強度、高温用途への道が開かれます。

優れた材料制御の実現

このプロセスは、精密に配合された粉末から始まります。これにより、製造業者は最終部品の純度、均一性、結晶粒度を非常に高い精度で制御できます。その結果、鋳造で発生する可能性のある介在物や結合接触のリスクなしに、均一な特性を持つ一貫した部品を生産する、再現性の高い操作が可能になります。

主な生産上の利点

適切に適用された場合、焼結は製造において強力な競争優位性を提供します。他のプロセスがコスト、複雑さ、または一貫性で苦戦する場所で優れています。

複雑な形状の実現

焼結はニアネットシェイプまたはネットシェイププロセスです。これは、部品が金型から最終寸法に非常に近い状態で出てくることを意味し、内部チャネル、機械加工不可能な曲線、または異なる密度などの複雑な特徴が組み込まれています。

この機能により、特に大量生産される複雑な設計の場合、二次加工の必要性が排除または大幅に削減され、時間とコストを大幅に節約できます。

規模における費用対効果

このプロセスは、CNC機械加工のような除去加工方法と比較して、原材料の効率が非常に高く、廃棄物がほとんど発生しません。

圧縮用の金型への初期投資は多額になる可能性がありますが、材料の廃棄が少なく、生産速度が速いため、中〜大量生産の場合、部品あたりのコストは非常に低くなります。

優れた表面仕上げと再現性

焼結部品は、炉から取り出した直後でも通常優れた表面仕上げを持っており、研削や研磨などの後処理ステップが不要になることがよくあります。堅牢な金型の使用により、すべての部品が前の部品の非常に正確で再現性の高いコピーであることが保証されます。

トレードオフの理解

すべての用途に完璧なプロセスはありません。客観性には、焼結の限界を理解し、それが適切かどうかを判断することが必要です。

初期金型費用

主な欠点は、圧縮に必要な硬化鋼製の金型と工具の初期費用が高いことです。このため、試作品、一点物、または非常に少量生産の場合、焼結は経済的に実現不可能です。

サイズと単純さの制約

このプロセスは、一般的に比較的小さな部品の製造に最適です。圧縮に必要な途方もない圧力のため、非常に大きな部品の製造は非現実的であるか、法外な費用がかかります。同様に、非常に単純な形状は、他の方法で製造する方が安価な場合があります。

固有の気孔率

このプロセスは気孔率を大幅に低減しますが、二次加工なしで完全に排除することはめったにありません。絶対的な真空完全性や最高の疲労強度を必要とする用途では、この残留気孔率が制限要因となる可能性があります。ただし、この同じ特徴は、自己潤滑ベアリングやフィルターなど、制御された気孔率を持つ部品を作成するために活用することもできます。

これをプロジェクトに適用する方法

適切な製造プロセスを選択することは、コスト、量、材料、複雑さに関するプロジェクトの特定の目標に完全に依存します。

- 小型で複雑な金属部品の大量生産が主な焦点である場合:焼結は、おそらく最も費用対効果が高く、有能なソリューションです。

- 高融点または特殊な材料を扱うことが主な焦点である場合:焼結は、利用可能な唯一の実用的な製造オプションである可能性があります。

- 少量生産または非常に大きな部品が主な焦点である場合:まずCNC機械加工、鋳造、または加工を検討する必要があります。

- 制御された気孔率を持つ部品の作成が主な焦点である場合:焼結は、他のプロセスでは再現できない独自の機能を提供します。

最終的に、金属焼結は、その強みが部品の要求と生産規模に合致している場合に、強力な戦略的優位性を提供します。

要約表:

| 利点 | 主な強み | 理想的な用途 |

|---|---|---|

| コスト効率 | 材料廃棄が少なく、大量生産が可能 | 小型部品の大量生産 |

| 設計の複雑さ | 複雑な特徴を持つニアネットシェイプ部品 | 内部チャネル、複雑な形状 |

| 材料の多様性 | 高融点金属を処理可能 | タングステン、モリブデン、特殊合金 |

| 再現性と制御 | 均一な特性を持つ一貫した部品 | 高精度を要する用途 |

あなたの研究室や生産ニーズのために、金属焼結の力を活用する準備はできていますか?

KINTEKは、焼結プロセスに必要な高度な実験装置と消耗品の提供を専門としています。新しい材料を開発している場合でも、生産を拡大している場合でも、当社の専門知識は、正確な温度制御と一貫した性能で優れた結果を達成するのに役立ちます。

今すぐお問い合わせください。当社のソリューションがお客様の製造能力をどのように向上させ、プロジェクトの効率を高めることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

よくある質問

- 高温均質化焼鈍炉の主な機能は何ですか?ニッケル基合金インゴットの最適化

- インコネル718の強化における動的真空熱処理炉の役割とは?合金性能の向上を実現

- アルカリガラス電解質にはなぜ高精度な炉が必要なのですか?溶融急冷安定性の最適化

- 真空漏れの速度はどのように測定されますか?正確な漏れ検出でシステムの完全性を確保

- 軽質ナフサ熱分解におけるクラッキング炉の役割とは?工業シミュレーションと収率の最適化

- キトサン・ゼオライトビーズに真空乾燥オーブンを使用する利点は何ですか?細孔構造と容量を維持する

- 垂直円筒炉は、チタン電解プロセスをどのように促進しますか? Precision Heat & Shielding

- IZO焼結の冷却と圧力を厳密に制御する必要があるのはなぜですか?熱衝撃とセラミックの破損を防ぐため