PVD(物理気相成長法)は、本質的に、非常に薄く機能的な膜を幅広い表面に適用するための洗練された技術です。その用途は非常に多様で、マイクロチップや半導体デバイスの構築から、切削工具の耐久性のある保護層の作成、レンズの高度な光学コーティング、医療用インプラントの生体適合性層の作成まで多岐にわたります。

PVDは単なるコーティングではなく、原子レベルで材料の表面を正確に設計する基本的な製造プロセスです。この制御こそが、現代のエレクトロニクス、光学、医療技術に要求される高性能特性を実現するためにPVDが不可欠である理由です。

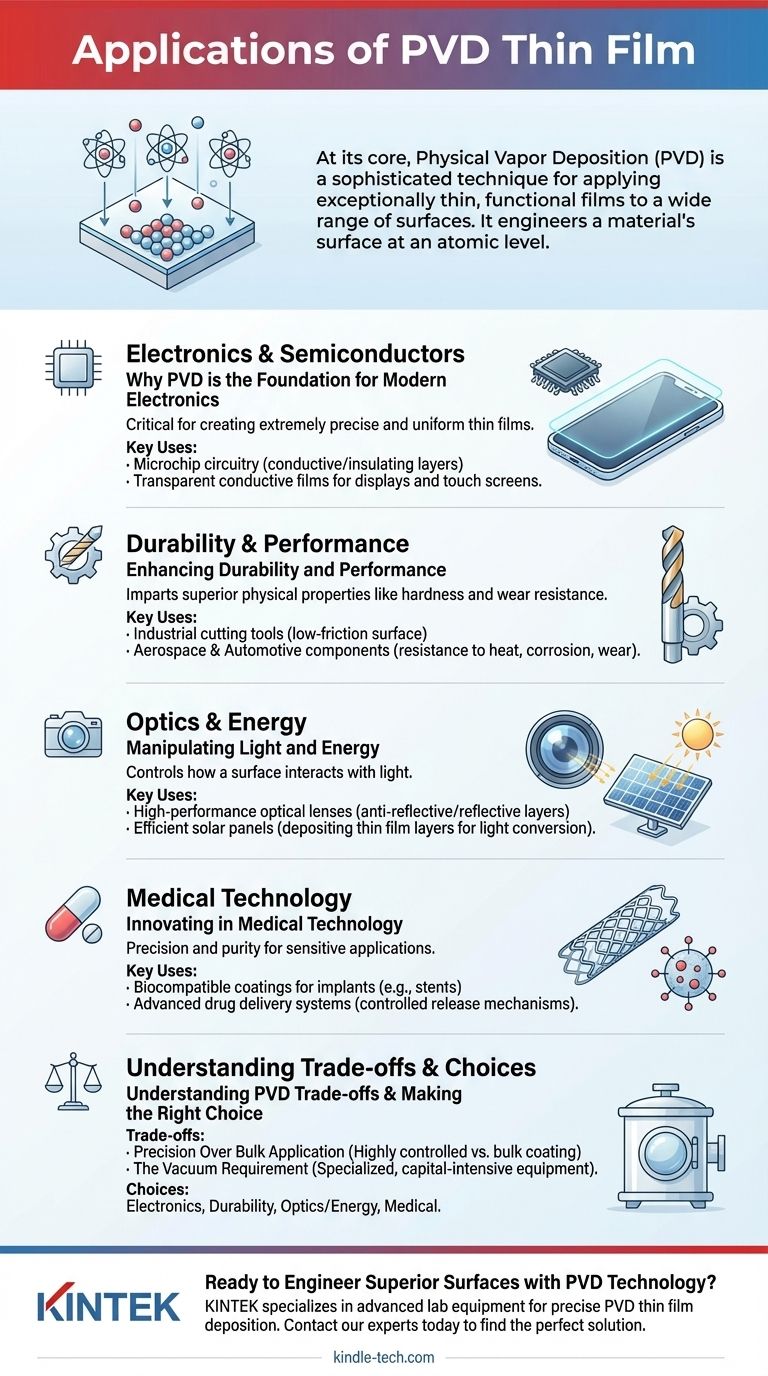

なぜPVDが現代エレクトロニクスの基盤なのか

PVDプロセス、特にスパッタリングは、極めて精密で均一な薄膜を作成できるため、エレクトロニクスにおいて極めて重要です。このレベルの制御は、私たちのデジタル世界を動かす微細な構造を構築するためには不可欠です。

マイクロチップと半導体の製造

半導体業界では、PVDを使用して、マイクロチップの複雑な回路を形成する超薄型の導電性または絶縁性材料の層を堆積させます。このプロセスにより、各層がデバイスの正しい機能に必要な正確な厚さと組成を持つことが保証されます。

ディスプレイとタッチスクリーンの駆動

お使いの携帯電話、ノートパソコン、タブレットの画面上の透明導電膜は、多くの場合PVDを使用して作成されます。これらの層は、目に見えないほど薄く、かつタッチを感知できるほど導電性でなければならず、PVDはこのバランスを高精度で実現します。

耐久性と性能の向上

PVDの最も一般的な産業用途の1つは、基材に優れた物理的特性(硬度や耐摩耗性など)を付与することです。

産業用切削工具向け

PVDコーティングは、切削工具やドリルに適用され、極めて硬く、摩擦の少ない表面を作成します。これにより、工具の寿命が劇的に延び、摩耗が減少し、過酷な製造環境での性能が向上します。

航空宇宙および自動車部品向け

部品が極度の応力や摩擦にさらされる産業では、PVDが耐久性のある保護層を提供します。これらのコーティングは、耐熱性、耐腐食性、耐摩耗性を向上させることができ、航空宇宙部品や自動車部品の信頼性にとって極めて重要です。

光とエネルギーの操作

PVDにより、メーカーは表面が光とどのように相互作用するかを制御できるようになり、光学および再生可能エネルギー分野で大きな進歩をもたらしています。

高性能光学レンズの製造

カメラや眼鏡のレンズの光学コーティングは、反射と透過を制御するように設計されています。PVDは、これらの反射防止層や反射層を極めて正確に適用するために使用され、光学デバイスの性能を高めます。

効率的なソーラーパネルの構築

太陽電池は、太陽光を電気に変換する上でそれぞれ特定の機能を持つ複数の材料層から構築されています。PVDは、これらの薄膜の一部を堆積させる主要な手法であり、パネル全体の効率に貢献しています。

医療技術の革新

PVD膜の精度と純度は、生体適合性と高度な機能性が最も重要となるデリケートな医療用途に理想的です。

医療用インプラントのコーティング

PVDは、ステントなどのインプラントに生体適合性コーティングを適用するために使用されます。これらの薄膜には、血液中に直接、ゆっくりと制御された放出のために設計された微細な薬剤層を充填することができます。

高度な薬物送達の実現

この技術は、新しい薬物送達システムを開発するためにも活用されています。PVDは、強力な抗がん剤を極めて正確で標的を絞った量で送達できる超微細構造を作成できます。

PVDのトレードオフの理解

PVDプロセスは強力ですが、高度に専門化されており、すべてのコーティングニーズに対応する万能の解決策ではありません。その性質を理解することが、その用途を評価するための鍵となります。

バルク(大量)塗布よりも精密さ

PVDは基本的に精密プロセスです。高度なデバイス向けに高度に制御され、均一で機能的な薄膜を作成するのに優れています。コストが主な推進力であり、精度が二の次である単純なバルクコーティングにはあまり適していません。

真空の要件

スパッタリングや蒸着などのPVD法は、高真空環境下で実行する必要があります。これには特殊で資本集約的な設備が必要となり、単純な作業場技術ではなく、高度な産業プロセスとしての位置づけになります。

あなたの目標に合った選択をする

PVDを使用するかどうかの決定は、達成したい特定の表面特性によって完全に決まります。

- エレクトロニクスと半導体が主な焦点の場合: PVDは、マイクロファブリケーションに必要な超薄型で均一な導電層および絶縁層を堆積させるための業界標準です。

- 機械的耐久性が主な焦点の場合: PVDは、産業用工具や部品の寿命を劇的に延ばし、性能を向上させる硬質で低摩擦のコーティングを提供します。

- 高度な光学またはエネルギーが主な焦点の場合: PVDは、高性能レンズやソーラーセルのために表面が光を反射、屈折、または吸収する方法を設計するために必要な正確な制御を提供します。

- 医療技術の革新が主な焦点の場合: PVDは、医療用インプラントやデバイス上に生体適合性表面や洗練された薬物送達メカニズムを作成することを可能にします。

結局のところ、PVDは、普通の表面を高性能な機能部品へと変えるイネーブリング技術(実現技術)なのです。

要約表:

| 応用分野 | 主なPVD用途 | 主な利点 |

|---|---|---|

| エレクトロニクスと半導体 | マイクロチップ回路、透明導電膜 | デバイス機能のための極端な精度と均一性 |

| 産業用耐久性 | 切削工具、航空宇宙/自動車部品 | 優れた硬度、耐摩耗性、長寿命 |

| 光学とエネルギー | 反射防止レンズ、ソーラーパネル層 | 光の反射/透過に対する正確な制御 |

| 医療技術 | 生体適合性インプラントコーティング、薬物送達システム | 高純度、制御された放出、生体適合性 |

PVD技術で優れた表面のエンジニアリングを始めませんか?

KINTEKは、精密なPVD薄膜堆積のための高度なラボ機器と消耗品を専門としています。次世代のマイクロチップ、耐久性のある産業用工具、高性能光学機器、革新的な医療機器の開発に取り組んでいるかどうかにかかわらず、当社のソリューションは、お客様のラボの特定の課題に最適なPVDソリューションを提供します。

当社がお手伝いすること:

- 最も要求の厳しいアプリケーション向けに原子レベルの精度を達成する。

- 製品の耐久性、効率性、機能性を向上させる。

- 研究開発および生産のために業界をリードする技術を活用する。

プロジェクトについて話し合いましょう。 今すぐ当社の専門家に連絡して、お客様のラボ特有の課題に最適なPVDソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉