その核心において、現代の誘導炉の主な利点は、非常にクリーンで高速、かつ精密に制御された溶解プロセスを提供できることです。従来の方式とは異なり、電磁誘導を利用して金属自体の中に直接熱を発生させるため、効率が高く、優れた冶金品質が得られ、作業環境が大幅に改善されます。

外部燃焼や電気アークから内部の誘導加熱への根本的な転換が、あらゆる主要な利点を生み出しています。この転換により、温度と金属の純度を比類なく制御できるようになり、結果として廃棄物が減り、運用コストが下がり、安全性が向上します。

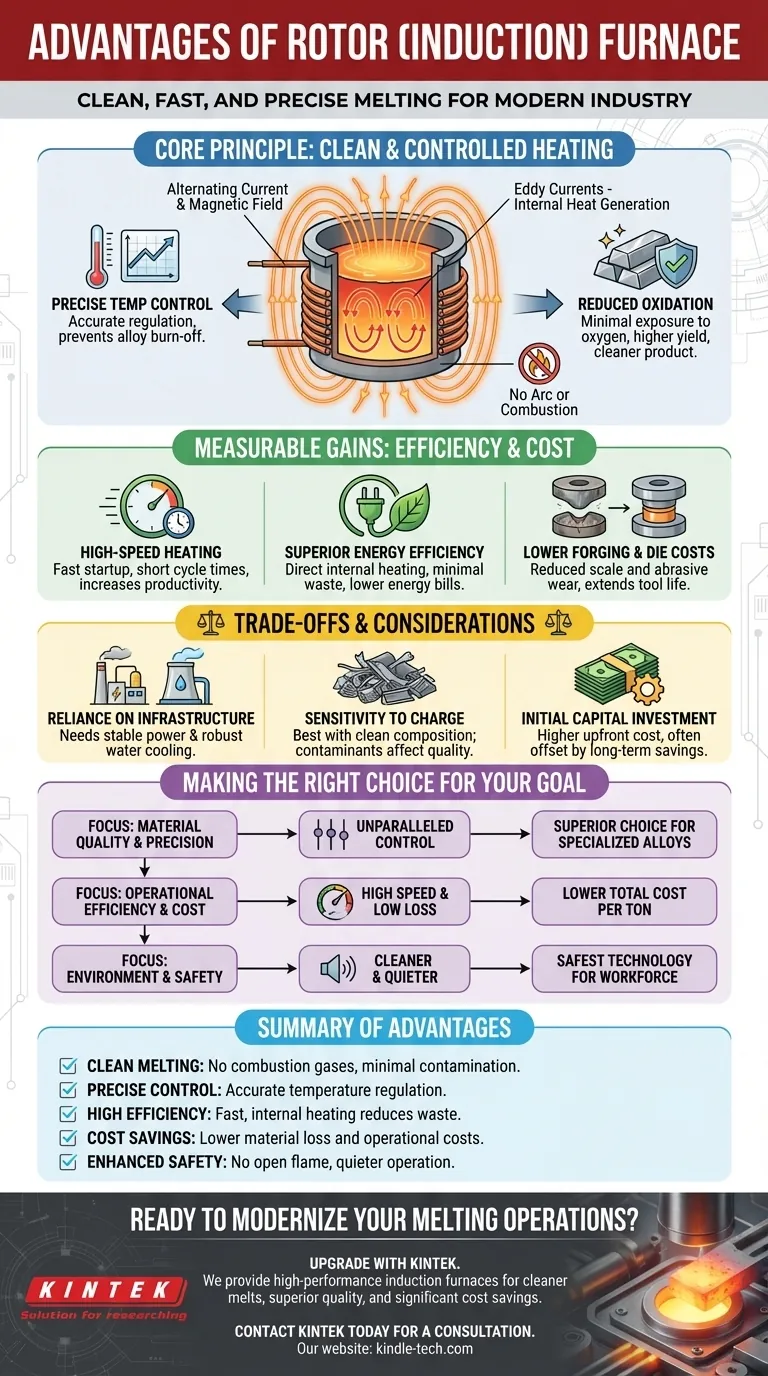

核心原理:クリーンで制御された加熱

最も重要な利点は、基盤となる技術から直接生まれます。誘導炉は、従来の炉というよりも、高出力で精密な装置のように機能します。

誘導の仕組み(アークや燃焼なし)

誘導炉は、銅コイルを流れる強力な交流電流を使用します。これにより、強力な磁場が発生し、内部に置かれた金属チャージ内に電流(渦電流)を誘導します。

これらの電流は、金属自身の電気抵抗により、金属全体に急速かつ均一な熱を発生させます。このプロセスには外部の炎、アーク、または加熱要素が不要であり、汚染の主な原因を排除します。

精密な温度制御の利点

熱が内部で発生するため、温度を極めて正確に調整できます。これにより、過熱や、それに続く貴重で高価な合金元素の「焼損」を防ぎます。

このレベルの制御は、最終的な化学組成が厳密な仕様を満たす必要がある特殊合金を扱う場合に不可欠です。

酸化と材料損失の削減

燃焼ガスがなく、溶解プロセスがはるかに速いため、溶融金属が酸素にさらされる機会は最小限です。これにより、酸化と脱炭(鋼からの炭素の損失)が劇的に減少します。

その結果、原材料からの収率が高くなり、よりクリーンな最終製品が得られるため、材料とその後の精錬工程の両方で大幅なコスト削減につながります。

効率とコストにおける測定可能な利益

運用上の利点は、エネルギー費用から生産性まで、あらゆるものに影響を与え、より有利な経済的成果に直接つながります。

高速加熱と生産性

誘導炉は、起動時間の速さと高い溶解速度で知られています。チャージ内で熱がほぼ瞬時に発生するため、燃料式炉と比較してサイクルタイムが大幅に短縮されます。これにより、生産効率が直接向上します。

優れたエネルギー効率

熱は必要な場所(金属内部)で直接発生するため、炉壁や周囲の雰囲気を加熱するためにエネルギーがほとんど無駄になりません。これにより、誘導は利用可能な最もエネルギー効率の高い溶解技術の1つとなっています。

鍛造および金型コストの削減

加熱された金属表面のスケールと酸化が減少するため、鍛造金型やその他の工具の摩耗が少なくなります。これにより、高価な金型の寿命が延び、メンテナンスコストが削減されます。

トレードオフと考慮事項の理解

非常に有利ですが、この技術には特定の運用要件と潜在的な制限がないわけではありません。

インフラへの依存

誘導炉は、安定した堅牢な電力供給を必要とします。また、高出力の銅コイルを過熱から保護するために、適切に維持された水冷システムに依存しています。これらのシステムのいずれかに障害が発生すると、生産が停止します。

チャージ材料への感度

このプロセスは、既知で比較的クリーンな組成のチャージで最も効果的に機能します。堅牢ではありますが、ひどく錆びたスクラップや汚染物質は、溶融物の最終的な化学組成に影響を与え、性能に影響を与える可能性があります。

初期設備投資

誘導炉システム(必要な電力および冷却インフラを含む)の初期購入および設置費用は、一部の従来の炉タイプよりも高くなる可能性があります。ただし、これは多くの場合、長期的な運用コストの削減によって相殺されます。

目標に合った適切な選択をする

炉技術の選択は、あなたの主要な目標に完全に依存します。

- 材料の品質と精度が主な焦点である場合:誘導炉の比類のない温度制御と低汚染環境は、高価値の特殊合金を製造するための優れた選択肢となります。

- 運用効率とコストが主な焦点である場合:高速性、低材料損失、優れたエネルギー効率の組み合わせにより、溶解金属1トンあたりの総コストが低くなります。

- 環境への影響と作業者の安全が主な焦点である場合:燃焼副産物の排除、騒音の低減、統合された安全機能により、これは作業者にとって最もクリーンで安全な溶解技術となります。

最終的に、誘導炉の導入は、より高い精度、効率、安全性のために溶解作業を近代化するための戦略的決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| クリーンな溶解 | 燃焼ガスなし。汚染と酸化が最小限。 |

| 精密な制御 | 正確な温度調整により合金の焼損を防止。 |

| 高効率 | 高速で内部加熱によりサイクルタイムとエネルギーの無駄を削減。 |

| コスト削減 | 材料損失の低減、金型摩耗の削減、運用コストの削減。 |

| 安全性向上 | 直火なし。静かな操作と職場安全性の向上。 |

精度と効率で溶解作業を近代化する準備はできていますか?

KINTEKの高性能誘導炉で、あなたの研究室や鋳造所をアップグレードしましょう。当社は実験室用機器と消耗品を専門とし、よりクリーンな溶解、優れた冶金品質、および大幅な長期コスト削減を実現するソリューションを提供しています。当社の専門家が、品質、効率、安全に関するお客様の特定の目標を満たす最適なシステムを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、当社の誘導炉がお客様の金属溶解プロセスをどのように変革できるかをご確認ください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)