誘導溶解炉の主な利点は、最小限の損失で高品質で均質な金属を生産できる能力と、大幅な運用効率の向上です。これは、高速でクリーンかつ制御可能な加熱によって達成され、従来の燃焼ベースの方法と比較して、エネルギーコストの削減、より安全な作業環境、環境負荷の低減につながります。

誘導溶解の核となる利点は、その基本的なメカニズムにあります。熱は金属自体の中で直接生成されます。この精度により、外部燃料源に伴う多くの非効率性、不純物、危険性が排除され、オペレーターは溶解プロセス全体を比類のないほど制御できます。

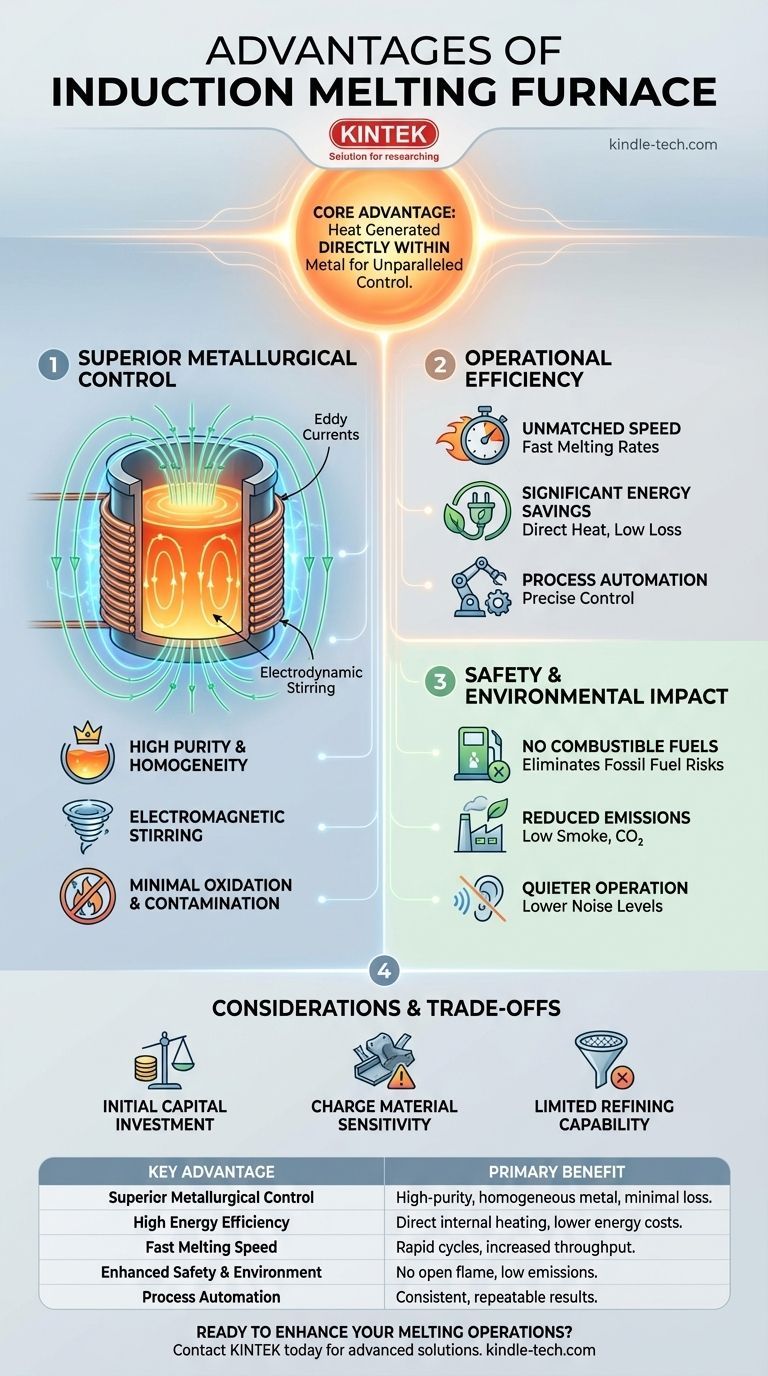

基礎:優れた冶金制御

誘導技術の核となる強みは、金属に直接影響を与える能力であり、これにより最終製品の品質が向上します。これは単なる漸進的な改善ではなく、従来の炉の操作方法からの根本的な変化です。

誘導が熱を生成する方法

誘導炉は、銅コイルに強力な交流電流を流すことで機能します。これにより、内部に置かれた金属チャージを貫通する強力で急速に反転する磁場が生成されます。この磁場は、金属自体の中に渦電流として知られる強力な電流を誘導し、金属の自然な抵抗により、正確かつ迅速な熱を生成します。

電磁攪拌の利点

このプロセスの重要な二次効果は、溶融金属浴内の自然な攪拌作用です。磁場は電磁循環を促進する「モーター効果」を生み出します。この一定で穏やかな攪拌により、溶融物が非常に均一な温度と化学組成を達成し、これは一貫した合金を製造するために不可欠であり、不純物(スカムやスラグ)を表面に分離して除去しやすくするのに役立ちます。

酸化と汚染の最小化

燃料燃焼炉とは異なり、誘導溶解には燃焼が伴いません。裸火がなく、排ガスがなく、燃料燃焼による副産物が金属を汚染することはありません。これにより、酸化(燃焼)による金属損失が大幅に削減され、不純物の混入が防止され、よりクリーンで高収率の溶解が可能になります。

制御を運用効率に変換する

誘導加熱の精密な性質は、速度、コスト、自動化における測定可能な利益に直接つながります。

比類のない溶解速度

チャージ材料内で熱が瞬時に生成されるため、誘導炉は非常に高速な溶解速度を持っています。長い予熱サイクルを必要とせず、迅速に起動および停止できるため、運用上の柔軟性が非常に高く、必要に応じて24時間連続溶解が可能です。

大幅な省エネルギー

誘導は非常に効率的なプロセスです。電気エネルギーの大部分は金属内で直接熱に変換され、周囲環境への熱損失はごくわずかです。これにより、まずチャンバーを加熱し、その熱を間接的に金属に伝えるプロセスよりもはるかにエネルギー効率が高く、費用対効果に優れています。

自動化への道

このプロセスは電気的に制御されるため、操作が簡単で、自動システムとの統合も容易です。温度、電力入力、熱サイクルを正確にプログラムおよび監視できるため、継続的な手動監視の必要性が減り、プロセスの再現性が向上します。

トレードオフと考慮事項を理解する

強力な誘導技術ですが、万能な解決策ではありません。客観的な評価には、その特定の要件と制限を認識する必要があります。

初期設備投資

誘導炉システムは、よりシンプルなキューポラ炉やるつぼ炉と比較して、初期購入価格が高くなることがよくあります。この決定は、長期的な省エネルギー、高収率、労働力削減を考慮した総所有コスト分析に基づいて行う必要があります。

チャージ材料への感度

誘導加熱の効率は、使用されるスクラップ金属の品質によって影響を受ける可能性があります。非常に汚れた、油っぽい、または湿ったチャージ材料は、不純物を混入させ、安全上のリスクをもたらす可能性があります。最適な結果を得るためには、適切なチャージ準備が必要となることがよくあります。

限られた精錬能力

標準的な誘導炉は主に溶解装置であり、精錬容器ではありません。溶解と合金化には優れていますが、ベースメタルから特定の望ましくない元素(リンや硫黄など)を除去することはできません。大幅な精錬が必要な用途には、他の炉タイプまたは二次冶金プロセスが必要です。

現代の鋳造所:安全性と環境への影響

性能を超えて、誘導炉はより安全でクリーンな職場環境を構築する上で大きな利点を提供します。

可燃性燃料の排除

主な安全上の利点は、鋳造所内での可燃性の高い化石燃料の排除です。これにより、ガスや石油の貯蔵、取り扱い、燃焼に伴うリスクがなくなり、裸火の危険性がなくなります。

排出物と騒音の削減

燃焼がないため、誘導炉は煙、粉塵、CO₂などの有害ガスをほとんど排出しません。これにより、施設内および周辺地域の空気の質が劇的に向上します。また、アーク炉やジェット溶解炉よりも大幅に静かに稼働します。

目標に合った適切な選択をする

適切な溶解技術の選択は、運用上の優先順位に完全に依存します。

- 最終的な金属の純度と合金の一貫性が主な焦点である場合:汚染のない加熱と自然な攪拌効果により、誘導が優れています。

- 迅速な生産とエネルギー効率が主な焦点である場合:誘導の高速溶解サイクルと低い熱損失は、高スループットの鋳造所にとって明確な利点を提供します。

- 運用上の安全性と環境コンプライアンスが主な焦点である場合:誘導の無炎、低排出プロセスは、クリーンで安全な施設のための現代の標準です。

- 初期設備投資の最小化が主な焦点である場合:従来の炉の低い初期費用と、高い長期運用コストおよび低い収率を慎重に比較検討する必要があります。

その核となる原理を理解することで、誘導技術を活用して、溶解作業において新たなレベルの精度と効率を達成することができます。

要約表:

| 主な利点 | 主なメリット |

|---|---|

| 優れた冶金制御 | 酸化損失を最小限に抑え、高純度で均質な金属を生産します。 |

| 高いエネルギー効率 | 直接内部加熱により、エネルギーコストと熱損失を削減します。 |

| 高速溶解速度 | 迅速な起動と溶解サイクルにより、生産スループットが向上します。 |

| 安全性と環境の向上 | 裸火や可燃性燃料がなく、低排出、低騒音です。 |

| プロセス自動化 | プログラムが容易で、一貫した再現性のある結果のために統合が簡単です。 |

精度と効率で溶解作業を強化する準備はできていますか?

KINTEKは、優れた性能のために設計された誘導溶解炉を含む、高度な実験装置を専門としています。当社のソリューションは、研究所や鋳造所が高純度金属を達成し、運用コストを削減し、より安全な作業環境を維持するのに役立ちます。

今すぐお問い合わせください 当社の誘導溶解技術がお客様の特定のニーズを満たし、成功を推進する方法についてご相談ください。

ビジュアルガイド