CVDグラフェンの主な利点は、品質とスケーラビリティの独自の組み合わせです。 化学気相成長法(CVD)は、非常に高純度で大面積のフィルムを、層数を精密に制御して生成できるため、グラフェン製造の主要な方法と見なされています。これにより、均一性と品質が最重要視される産業用途や高性能用途に特に適しています。

CVDの真の価値は、高品質のグラフェンを製造するだけでなく、大面積にわたって再現性高く製造できる点にあります。このスケーラビリティこそが、エレクトロニクスや先進材料における要求の厳しい用途の可能性を解き放ち、それを実験室の好奇心から実行可能な産業材料へと変えるものです。

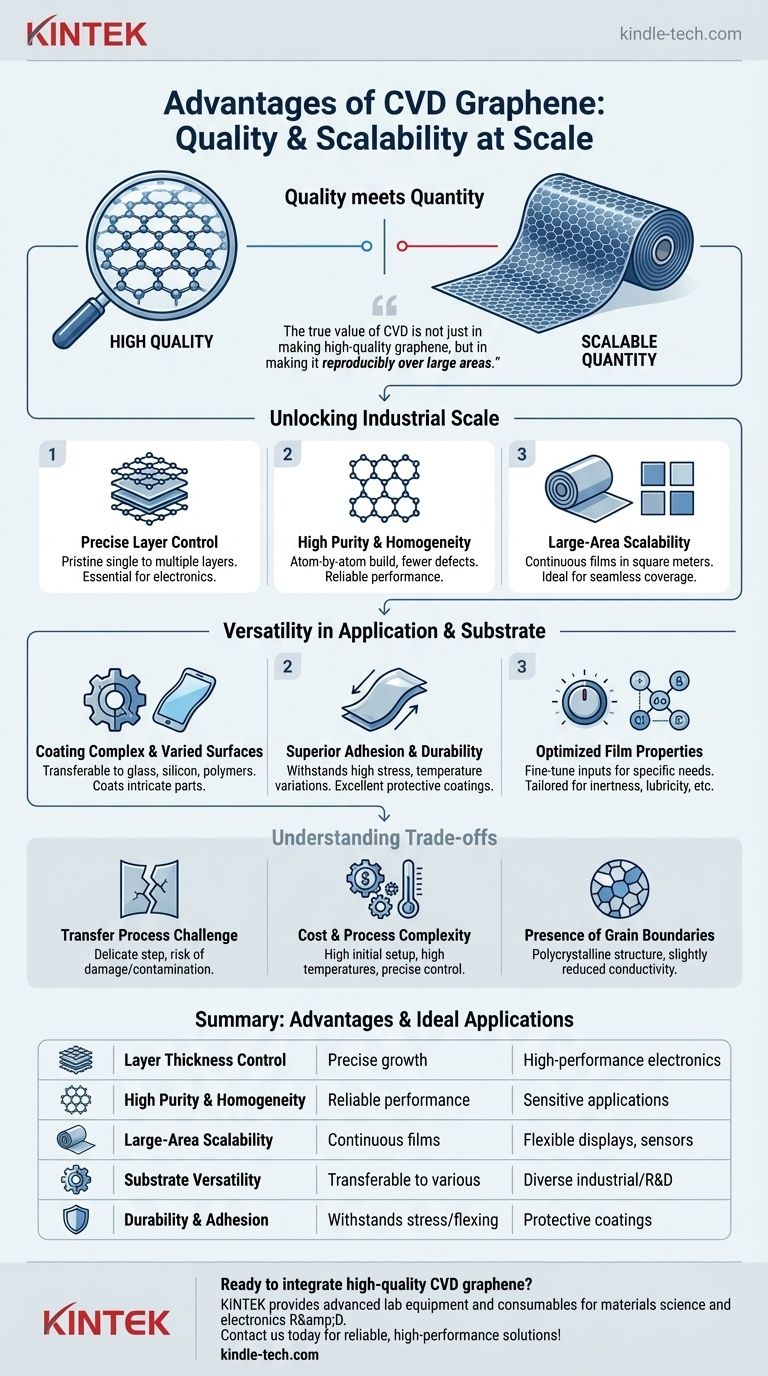

産業規模を解き放つ:品質と量の両立

グラフェンの課題は常に、その驚くべき特性を現実世界の製品に変換することでした。CVDプロセスは、他の方法を制限する品質管理と生産量の主要な障害に直接対処します。

層厚の比類ない制御

CVDは、手付かずの単原子層から特定の数の多層まで、グラフェンフィルムを精密に成長させることができます。グラフェンの電子的および光学的特性はその厚さに大きく依存するため、この制御は非常に重要です。透明電極や高度なトランジスタのようなアプリケーションでは、均一な単層がしばしば不可欠です。

高純度と均一性

このプロセスは、高純度で構造的に均一なグラフェンを生成します。グラファイトを剥離する方法とは異なり、CVDは気体前駆体から原子ごとにグラフェンシートを構築します。これにより、欠陥、汚染物質、または不要な化学残留物がはるかに少ない連続フィルムが得られ、予測可能で信頼性の高い性能が保証されます。

大面積フィルムを生産する能力

おそらく最も重要な利点は、スケーラビリティです。CVDは、平方メートル単位で測定される連続的なグラフェンシートを生産できます。これは、微小で分離したフレークを生成する方法とは対照的であり、CVDは、フレキシブルディスプレイ、センサー、保護コーティングなど、シームレスなカバレッジを必要とするアプリケーションにとって唯一の実行可能な経路となります。

用途と基板の多様性

CVDグラフェンは高品質であるだけでなく、適応性も高いです。このプロセスにより、さまざまな材料や複雑な形状との統合が可能になります。

複雑で多様な表面のコーティング

通常、銅のような金属触媒上で成長させますが、結果として得られるグラフェンフィルムは、ガラス、シリコンウェーハ、フレキシブルポリマーなど、事実上あらゆる基板に転写できます。CVDプロセス自体は、複雑な部品でも均一なカバレッジを確保しながら、複雑で非平面な表面をコーティングすることができます。

優れた密着性と耐久性

CVDは、高ストレス環境でも損傷しない耐久性があり、しっかりと接着されたコーティングを作成します。このフィルムは、極端な温度変化に耐えることができ、基板とともに曲がったりたわんだりしても剥離しません。この堅牢性は、腐食や摩耗に対する保護コーティング、および耐久性のあるフレキシブルエレクトロニクスの開発にとって重要です。

最適化されたフィルム特性

前駆体ガスなどのプロセス入力は、最終的なフィルムの特性を最適化するために微調整できます。これにより、化学的不活性、高い潤滑性、耐食性など、特定のニーズに合わせて強化された特性を持つグラフェンを作成できます。

トレードオフを理解する

どの方法にも課題はあります。CVDの客観的な評価には、その固有の複雑さと限界を理解する必要があります。

転写プロセスの課題

CVDグラフェンの最も大きなハードルは転写ステップです。金属箔上で成長させた後、グラフェンを最終的なターゲット基板に慎重に移動させる必要があります。このデリケートなプロセスは、しわ、破れ、汚染を引き起こす可能性があり、成長したままのフィルムの元の品質を損ない、デバイスの歩留まりに影響を与える可能性があります。

コストとプロセスの複雑さ

ハイエンドアプリケーションでは費用対効果が高いと考えられていますが、CVDの初期設備投資はかなりのものです。高真空チャンバー、高温(しばしば1000°C前後)、精密なマスフローコントローラーが必要です。この複雑さとコストにより、完璧なフィルム品質よりも大量生産が重要なアプリケーションにはあまり適していません。

粒界の存在

CVDグラフェンは多結晶性であり、多くの小さな単結晶ドメインが結合して構成されています。これらのドメイン間の「継ぎ目」は粒界として知られており、電子を散乱させ、理論上の完璧な単結晶と比較して材料全体の導電率と機械的強度をわずかに低下させる可能性があります。

アプリケーションに最適な選択をする

グラフェン製造方法の選択は、最終目標に完全に依存します。品質、コスト、フォームファクター間のトレードオフがこの決定の中心となります。

- 高性能エレクトロニクス(例:トランジスタ、透明電極)が主な焦点である場合:CVDは、高純度で均一な単層フィルムを大面積で製造できるため、優れた選択肢です。

- バルク複合材料や導電性インク(例:ポリマーの強化、バッテリー添加剤)が主な焦点である場合:大量のグラフェンナノプレートレットを生産する液相剥離などの他の方法の方が、費用対効果が高く実用的である可能性が高いです。

- 高度な保護コーティング(例:防食、耐摩耗)が主な焦点である場合:CVDは、その優れた適合性、基板密着性、不透過性のため、主要な候補となります。

最終的に、CVDを選択することは、産業規模でのフィルム品質と均一性を優先するための戦略的な決定です。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 層厚制御 | 単原子層から多原子層までの精密な成長 | 高性能エレクトロニクス、透明電極 |

| 高純度と均一性 | 欠陥、汚染物質、残留物が少ない | 敏感なアプリケーションでの信頼性の高い予測可能な性能 |

| 大面積スケーラビリティ | 平方メートル単位で測定される連続フィルム | フレキシブルディスプレイ、センサー、工業用コーティング |

| 基板の多様性 | ガラス、シリコン、ポリマー、複雑な形状への転写が可能 | 多様な産業およびR&Dアプリケーション |

| 耐久性と密着性 | ストレス、温度変化、たわみに耐える | 堅牢な保護コーティングとフレキシブルエレクトロニクス |

高品質なCVDグラフェンを次のプロジェクトに統合する準備はできていますか?

KINTEKは、材料科学およびエレクトロニクスR&Dに特化した高度なラボ機器と消耗品を提供しています。次世代センサー、フレキシブルエレクトロニクス、または保護コーティングの開発に取り組んでいる場合でも、当社の専門知識は、精度とスケーラビリティのための適切なツールを確実に提供します。今すぐお問い合わせください。信頼性の高い高性能ソリューションで、お客様のイノベーションをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

よくある質問

- 超硬インサートのコーティング方法にはどのようなものがありますか?最適な性能のためのPVDとCVD。

- グラフェン合成に利用できる方法は? トップダウン vs. ボトムアップアプローチのガイド

- 高温化学気相成長(HTCVD)の特徴と応用は何ですか?

- ホットフィラメント化学気相成長(HFCVD)プロセスはどのように機能しますか?高品質ダイヤモンド合成をマスターする

- 物理蒸着法と化学蒸着法の違いは何ですか?用途に合った適切な成膜方法を選択する

- CVDグラフェンとは?高品質単層グラフェン製造のためのスケーラブルな方法

- レーザー誘起化学気相成長法(LCVD)の利点と応用分野は何ですか? 高精度薄膜ソリューション

- CVD法の用途は何ですか?マイクロチップからラボグロウンダイヤモンドまで