セラミックスの主な利点は、その卓越した硬度、高温安定性、および耐食性です。これらの特性は、イオン結合と共有結合の強固な原子結合に由来し、極限環境下では金属やポリマーよりも優れています。他の材料が摩耗、溶解、腐食するような場所でも、高度なファインセラミックスはその構造的完全性と性能を維持します。

脆いと見なされがちですが、先進セラミックスは極度の硬度、熱安定性、化学的不活性という比類のない独自の組み合わせを提供します。これらを選択することは、延性やコストよりも究極の性能が重要となる過酷な用途で、これらの特定の強みを活用することを意味します。

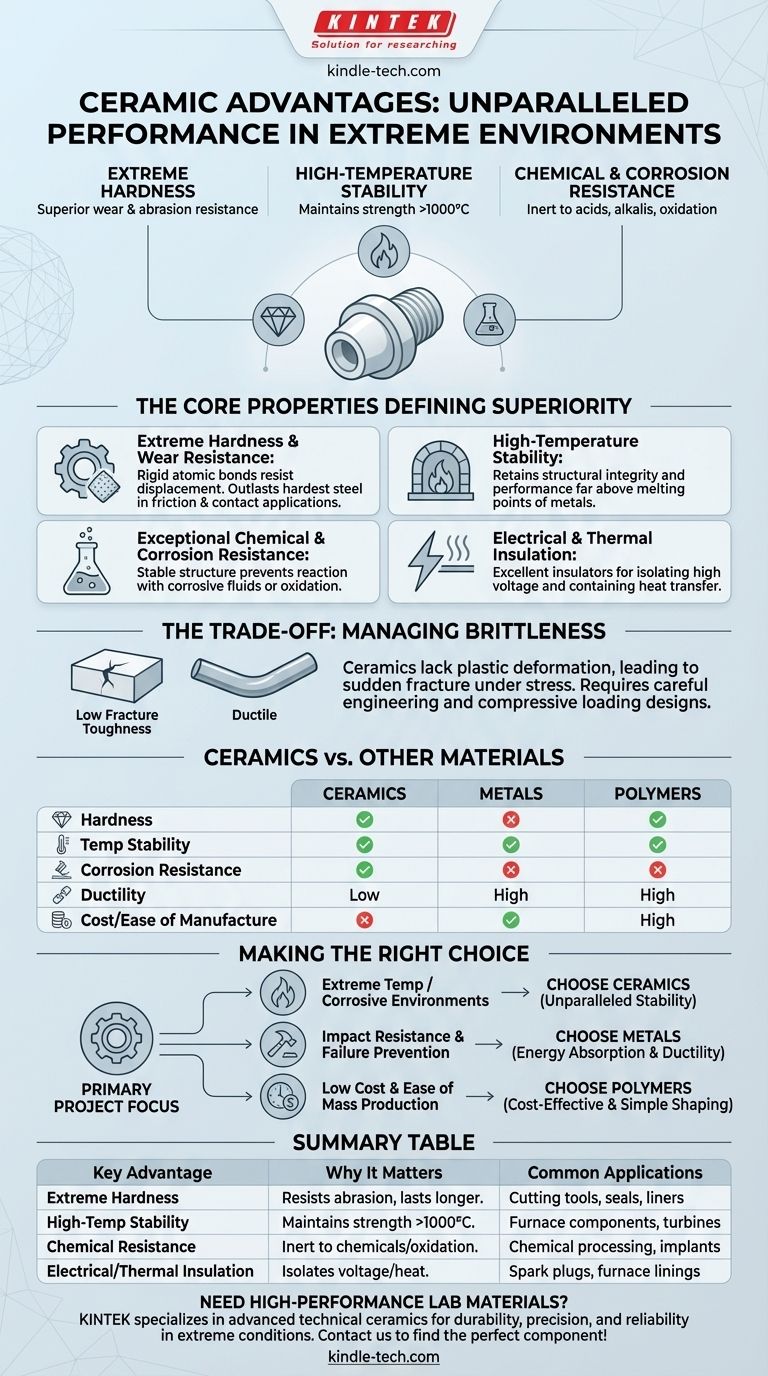

セラミックスの優位性を決定づける核となる特性

セラミックスが最も困難なエンジニアリング問題のいくつかに選ばれる理由を理解するには、その基本的な材料特性を見る必要があります。これらは孤立した利点ではなく、原子構造から派生した相互に関連する特性です。

極度の硬度と耐摩耗性

セラミックスは既知の最も硬い材料の1つです。原子間の強く剛直な結合は変位に抵抗するため、傷や摩耗が非常に困難です。

この本質的な硬度は、そのまま優れた耐摩耗性につながります。摩擦や研磨粒子との接触を伴う用途では、炭化ケイ素やアルミナなどのセラミックスは、最も硬い鋼合金よりも長持ちします。

高温安定性

ほとんどの金属は、1000°Cをはるかに下回る温度で強度を失い始めたり、クリープしたり、さらには溶解したりします。対照的に、多くのセラミックスは非常に高い融点を持ち、極端な温度でも強度と形状を維持できます。

この熱安定性により、炉の耐火物、宇宙船の耐熱シールド、高性能エンジンやガスタービンの内部部品として不可欠となります。

優れた耐薬品性と耐食性

セラミックスの安定した原子構造により、それらはほとんど不活性です。ほとんどの酸、アルカリ、有機溶剤とは反応せず、金属とは異なり酸化(錆び)しません。

この特性は、化学処理プラントで使用される装置、腐食性の流体を扱うシールやポンプ、人体と反応してはならない生体インプラントにとって極めて重要です。

電気的・熱的絶縁性

導電性を持つように設計されたセラミックスもありますが、ほとんどは優れた電気絶縁体です。これが、磁器やアルミナなどの材料が送電線やスパークプラグの高電圧導体を絶縁するために使用される理由です。

さらに、その原子構造は熱伝達に効率的ではないため、優れた熱絶縁体となります。これは、炉のライニングからジェットエンジンタービンブレードの熱バリアコーティングに至るまで、あらゆるものに利用されています。

トレードオフの理解:脆さという課題

完璧な材料は存在しません。セラミックスに強みを与えるのと同じ原子構造が、その主な弱点である脆さを生み出します。

低い破壊靭性

金属は、原子構造が転位の移動を許容するため、応力下で曲がったり変形したりすることができます。この塑性変形はエネルギーを吸収し、壊滅的な破壊を防ぎます。

剛直な結合を持つセラミックスは、塑性変形の能力がほとんどありません。弾性限界を超える応力、特に引張応力を受けると、突然破壊する傾向があります。この特性は「低い破壊靭性」として知られています。

設計と製造への影響

この脆性は、慎重なエンジニアリングによって管理されなければなりません。設計では、鋭い角や応力集中を避ける必要があります。多くの場合、セラミック部品は圧縮荷重下に保たれますが、これはセラミックスが非常によく処理できる状態です。

セラミックスの機械加工も困難で高価です。その硬さのため、従来の工具では切断できず、ダイヤモンドのような超硬度の研磨材で研削する必要があり、製造コストと複雑さが大幅に増加します。

他の材料クラスとの比較

材料の選択は、常に相反する特性のバランスを取ることです。ここでは、セラミックスが金属やポリマーと直接どのように比較されるかを示します。

セラミックスと金属の比較

セラミックスは、硬度、高温性能、耐食性で優れています。金属は、延性(破壊せずに変形する能力)と破壊靭性で遥かに優れています。また、金属は一般的に機械加工や成形が容易で安価です。

セラミックスとポリマー(プラスチック)の比較

セラミックスは、硬度、剛性、耐熱性、化学的安定性においてポリマーを大きく上回ります。しかし、ポリマーははるかに軽量で安価であり、耐衝撃性(靭性)に優れ、複雑な形状への製造が非常に容易です。

用途に合わせた適切な選択

セラミックス、金属、ポリマーのいずれを使用するかという決定は、プロジェクトの最も重要な要件によって推進されるべきです。

- 極端な温度または腐食性の環境への対応が主な焦点である場合: 金属が急速に劣化するような安定性を提供する技術セラミックスが、しばしば唯一の実行可能な選択肢となります。

- 摩耗や研磨への耐性が主な焦点である場合: セラミックスの卓越した硬度は、研磨条件下で最も硬い鋼鉄の耐用年数をはるかに超える寿命を提供します。

- 衝撃への耐性と壊滅的な破壊の防止が主な焦点である場合: エネルギーを吸収し安全に変形できる金属合金が優れた選択肢です。

- 低コストと大量生産の容易さが主な焦点である場合: ポリマーは、要求の少ない用途において、通常最も費用対効果が高く、成形や加工が最も簡単な材料です。

結局のところ、セラミックスを選択することは、他のすべての材料の限界を押し広げる環境で比類のない性能を得るための戦略的なエンジニアリング上の決定なのです。

要約表:

| 主な利点 | 重要性 | 一般的な用途 |

|---|---|---|

| 極度の硬度と耐摩耗性 | 研磨に抵抗し、金属よりも長持ちする | 切削工具、シール、ライナー |

| 高温安定性 | 1000°C以上でも強度と形状を維持する | 炉部品、耐熱シールド、タービン |

| 耐薬品性・耐食性 | 酸、アルカリ、酸化に対して不活性 | 化学処理装置、生体インプラント |

| 電気的・熱的絶縁性 | 高電圧を絶縁し、熱を遮断する | スパークプラグ、炉ライニング、電力線インシュレーター |

実験室や産業プロセス向けに高性能材料をお探しですか? KINTEKは、極限条件向けに設計された技術セラミックスを含む、高度なラボ機器および消耗品の専門サプライヤーです。当社のソリューションは、腐食性の化学物質、高温、または研磨性の環境を扱う場合でも、耐久性、精度、信頼性を保証します。今すぐお問い合わせいただき、お客様の用途に最適なセラミック部品を見つけてください!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- ジルコニアセラミックガスケット断熱工学 高度ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール

- 六方晶窒化ホウ素HBNセラミックリング