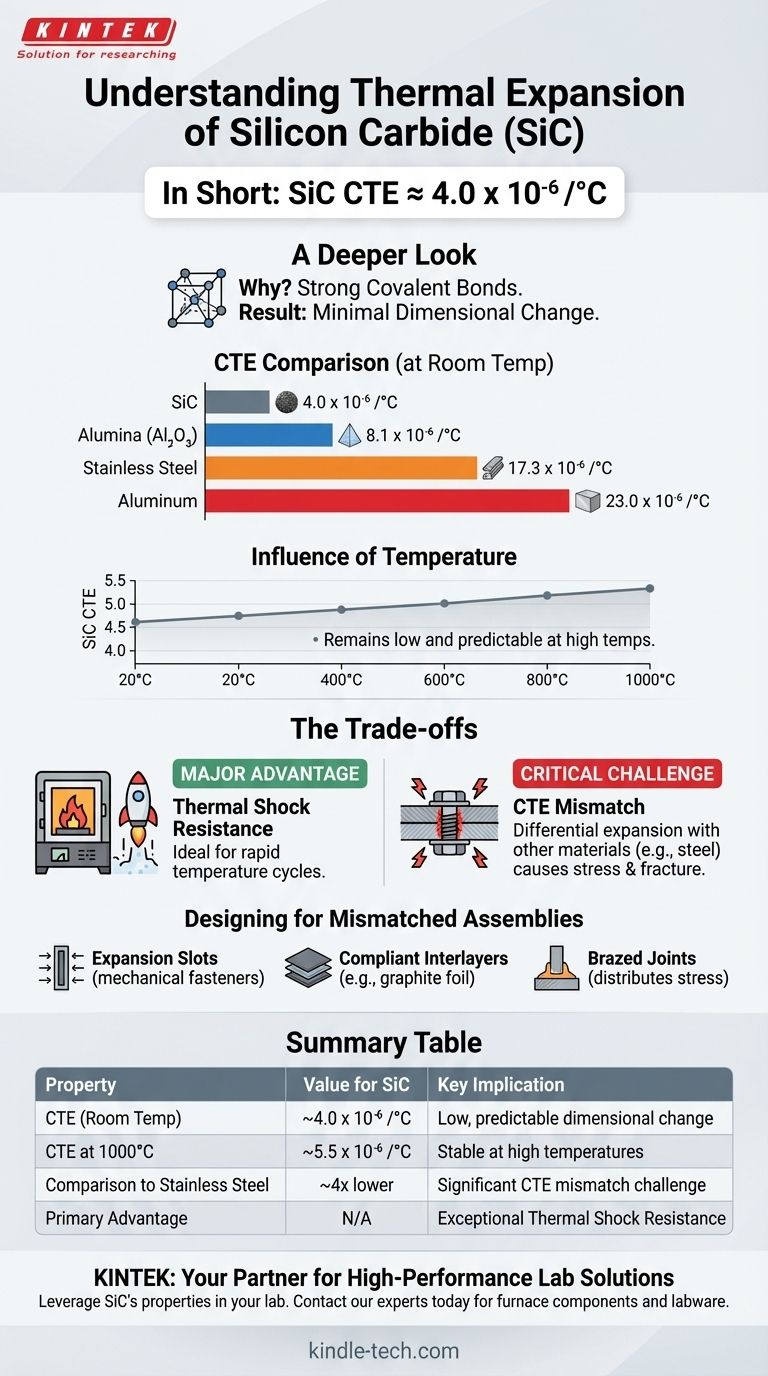

要するに、炭化ケイ素(SiC)の熱膨張係数(CTE)は、およそ摂氏1度あたり4.0 x 10⁻⁶です。この値は、ほとんどの金属や他の多くのセラミックスよりも著しく低く、高温用途におけるその挙動を決定する重要な要素です。この低い膨張は、SiCの卓越した性能の主な理由であり、エンジニアリング設計における重要な考慮事項です。

熱膨張を理解することは、単に数値を知ることだけではありません。それは、材料が熱応力下でどのように挙動するかを予測することです。SiCの低く安定した膨張は、耐熱衝撃性にとって最大の資産ですが、他の材料と接合する際には最大の設計上の課題も提示します。

SiCの熱膨張を深く掘り下げる

炭化ケイ素を適切に設計するためには、特にそれが優れている高温環境では、単一のCTE値を超えてその意味を理解する必要があります。

CTE値の意味

熱膨張係数は、温度が1度変化するごとに材料のサイズがどれだけ変化するかを示します。SiCのような低いCTEは、材料が加熱または冷却されてもほとんど膨張・収縮しないことを意味します。

この特性は、その結晶格子内のケイ素原子と炭素原子間の強力な共有結合から直接生じています。これらの結合は非常に剛性が高く、高温に伴う原子振動の増加に抵抗し、結果として寸法変化が最小限に抑えられます。

SiCと他の材料の比較

文脈がすべてです。SiCの膨張挙動を他の一般的なエンジニアリング材料と比較することで、それがなぜ非常に有用であり、同時に課題も多いのかが明らかになります。

- 炭化ケイ素 (SiC): 約4.0 x 10⁻⁶ /°C

- アルミナ (Al₂O₃): 約8.1 x 10⁻⁶ /°C

- ステンレス鋼: 約17.3 x 10⁻⁶ /°C

- アルミニウム: 約23.0 x 10⁻⁶ /°C

ご覧のように、ステンレス鋼は同じ温度変化でSiCの4倍以上膨張します。この違いが、ほとんどの熱機械的課題の根源です。

温度が膨張に与える影響

SiCのCTEは完全に一定ではなく、温度が上昇するにつれてわずかに増加します。室温での値は約4.0 x 10⁻⁶ /°Cですが、1000°Cでは約5.5 x 10⁻⁶ /°Cに増加する可能性があります。

これらの高温でも、その膨張は金属と比較して著しく低く予測可能であり、炉、熱交換器、その他の極限環境での寸法安定性に貢献しています。

トレードオフの理解

炭化ケイ素の低いCTEは諸刃の剣です。ある分野では大きな利点をもたらしますが、他の分野では慎重なエンジニアリング管理が必要です。

主な利点:耐熱衝撃性

熱衝撃は、材料が急速に加熱または冷却されるときに発生し、その異なる部分が異なる速度で膨張または収縮するため、内部応力が発生し、亀裂を引き起こす可能性があります。

SiCはほとんど膨張しないため、急激な温度変化中に発生する内部応力は、他の材料よりもはるかに低くなります。高い熱伝導率と相まって、これによりSiCは世界クラスの耐熱衝撃性を持ち、窯の家具やロケットノズルなどの用途に最適です。

重大な課題:CTEミスマッチ

SiCコンポーネントの最も一般的な故障モードは、材料自体ではなく、それに接続された他の材料によって誘発される応力によるものです。

SiCプレートがスチールフレームにボルトで固定されている状況を想像してください。アセンブリが加熱されると、スチールフレームはSiCの4倍以上膨張しようとします。SiCは剛性があり脆いため、この差動膨張はセラミックスに計り知れない引張またはせん断応力をかけ、容易に破損につながる可能性があります。

ミスマッチアセンブリの設計

SiCを多材料システムにうまく統合するには、この膨張差に対応するように特別に設計する必要があります。戦略としては、膨張スロット付きの機械的ファスナーの使用、適合性のある中間層(グラファイト箔など)の組み込み、またはより広い領域に応力を分散させるろう付け接合の設計などがあります。

目標に応じた適切な選択

設計アプローチは、主要なエンジニアリング目標によって決定されるべきです。

- 高温での寸法安定性が主な焦点である場合: SiCはその低く予測可能な膨張のために選択しますが、機械的応力を防ぐために、より膨張率の高い材料とのインターフェースを設計するようにしてください。

- 急速な温度サイクルに耐えることが主な焦点である場合: SiCの低いCTEと高い熱伝導率を中核的な利点として活用してください。これは、耐熱衝撃性において他のほとんどのセラミックスや金属をはるかに凌駕します。

- SiCを金属部品に接合することが主な焦点である場合: 壊滅的な故障を避けるために、柔軟な接合、ベローズ、または段階的な中間層の使用など、差動膨張に対応する設計を優先する必要があります。

炭化ケイ素の熱膨張の意味を習得することは、最も要求の厳しい用途でその卓越した性能を引き出すための基本です。

要約表:

| 特性 | SiCの値 | 主な意味 |

|---|---|---|

| 熱膨張係数 (CTE) | 約4.0 x 10⁻⁶ /°C | 温度による寸法変化が低く、予測可能 |

| 1000°CでのCTE | 約5.5 x 10⁻⁶ /°C | 高温でも低く安定している |

| ステンレス鋼との比較 | 約4倍低い | アセンブリで重大なCTEミスマッチを引き起こす |

| 主な利点 | 卓越した耐熱衝撃性 | 急速な温度サイクルに最適 |

SiCの優れた熱特性を研究室で活用する準備はできていますか?

KINTEKでは、高性能な実験装置と消耗品を専門としています。SiCのような材料に関する当社の専門知識は、炉部品から特殊な実験器具まで、優れた耐熱衝撃性と寸法安定性を必要とするアプリケーションに適切なソリューションを提供することを保証します。

SiCがお客様の高温に関する課題をどのように解決できるか、ぜひご相談ください。今すぐ専門家にお問い合わせください!

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール