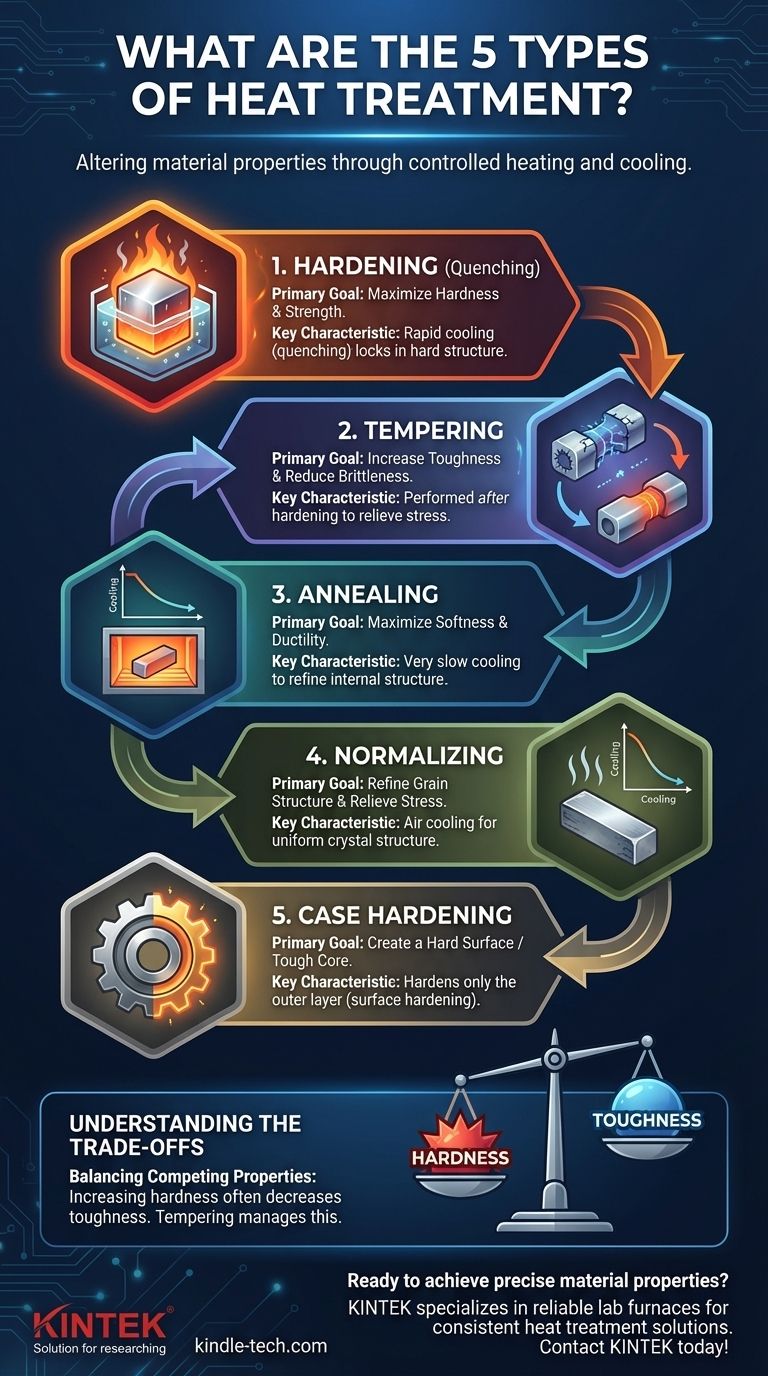

最終的に、熱処理プロセスには5つの基本的な種類があります。多くの特定の技術が存在しますが、それらはすべて、焼入れ、焼戻し、焼なまし、焼ならし、浸炭焼入れという主要なカテゴリーに分類されます。各プロセスは、金属の内部構造を操作して目的の機械的特性を達成するように設計された、加熱と冷却の注意深く制御されたサイクルを含みます。

あらゆる熱処理の核心的な目的は、材料の物理的特性を意図的に変更することです。温度と冷却速度を制御することで、金属の微細な結晶構造を変化させ、より硬く、より柔らかく、より強靭に、または耐摩耗性を高めることができます。

なぜ熱処理を使用するのか

熱処理の主な目的は、特定の用途により適するように材料の機械的特性を変更することです。これは、特に鋼部品の製造において重要なステップです。

材料特性の改善

熱処理は、材料の強度、硬度、耐摩耗性を向上させることができます。これは、大きな応力と摩擦に耐える必要がある切削工具、ベアリング、ギアなどの部品にとって不可欠です。

加工性の向上

逆に、一部のプロセスは材料をより柔らかく、より延性のあるものにします。これにより、製造中に生じた内部応力が緩和され、部品が割れることなく、機械加工、成形、溶接が容易になります。

靭性の向上

重要な利点は、材料の靭性、つまりエネルギーを吸収し、破壊に抵抗する能力を向上させることです。これはしばしばバランスの取れた行為であり、硬度を上げると材料が脆くなることがあります。

5つの基本的な熱処理プロセス

5つの主要なプロセスのそれぞれは、特定の成果を生み出すために独自の加熱および冷却プロファイルを使用します。

1. 焼入れ

焼入れは、金属の硬度と強度を最大化するように設計されています。このプロセスでは、鋼を結晶構造が変化する臨界温度まで加熱し、その後、水、油、空気などの媒体に浸して非常に急速に冷却します。

この急速な冷却、または焼入れにより、硬い結晶構造が固定されます。

2. 焼戻し

焼入れされた部品は、しばしば非常に脆く、かなりの内部応力を含んでいます。焼戻しは、これに対処するために焼入れの後に行われる二次プロセスです。

部品ははるかに低い温度に再加熱され、特定の時間保持されます。このプロセスにより、脆性が低減され、応力が緩和され、より強靭で耐久性のある部品が得られます。

3. 焼なまし

焼なましは、本質的に焼入れの反対です。目標は、金属をできるだけ柔らかく、延性のあるものにすることです。

材料は特定の温度まで加熱され、その後、非常にゆっくりと冷却されます。多くの場合、炉内で冷却されます。これにより、機械加工や成形が容易な洗練された内部構造が生成されます。

4. 焼ならし

焼ならしは焼なましと混同されることが多いですが、明確な目的があります。これも金属を加熱するプロセスですが、冷却速度は速く、通常は静止した空気中で冷却されます。

このプロセスにより、より均一で微細な結晶構造が生成されます。その結果、焼なましされた部品よりも強く硬い材料になりますが、焼入れされた部品ほど硬くはありません。これは、結晶粒構造を微細化し、以前の操作による応力を緩和するためによく使用されます。

5. 浸炭焼入れ

浸炭焼入れ、または表面硬化は、部品の外面のみを硬化させ、内部のコアを柔らかく強靭なままにするプロセスの一種です。

これにより、耐摩耗性の外面と、衝撃や衝撃を吸収できる延性のある内部を持つ部品が作成されます。これは、ギア、カムシャフト、ベアリングなどの部品に理想的な処理です。

トレードオフを理解する

すべての用途に完璧な単一の熱処理プロセスはありません。主な課題は、競合する特性のバランスを取ることであり、プロセスを制御できないと部品が台無しになる可能性があります。

硬度 vs 靭性

冶金学における最も重要なトレードオフは、硬度と靭性の間です。材料の硬度を上げると、ほぼ常に靭性が低下し、より脆く、破断しやすくなります。

焼戻しは、このトレードオフを管理する典型的な例であり、不可欠な靭性を得るために一部の硬度を犠牲にします。

歪みと亀裂

熱処理に伴う急速な加熱および冷却サイクルは、金属を膨張および収縮させます。注意深く管理しないと、部品の反り、歪み、さらには亀裂につながる可能性があります。

炉内での適切な支持と、正しい焼入れ媒体の選択は、これらのリスクを最小限に抑えるために不可欠です。

目標に合った適切な選択をする

適切な熱処理の選択は、部品の最終的な用途に完全に依存します。

- 最大の硬度と耐摩耗性が主な焦点である場合:焼入れ(クエンチング)の後、応力緩和のための低温焼戻しが選択肢となります。

- 機械加工性または成形性の向上が主な焦点である場合:材料をできるだけ柔らかく延性のあるものにするには、焼なましが正しい選択です。

- 強靭で耐衝撃性のあるコアと耐摩耗性のある表面が主な焦点である場合:ギアやシャフトなどの部品には、浸炭焼入れが決定的な解決策です。

- 均一な結晶粒構造の作成と応力緩和が主な焦点である場合:焼ならしは、他の処理の予備ステップとして、予測可能で一貫した材料状態を提供します。

これらの基本的なプロセスを理解することで、材料の最終的な性能を正確に制御できるようになります。

要約表:

| プロセス | 主な目標 | 主な特徴 |

|---|---|---|

| 焼入れ | 硬度と強度を最大化 | 急速冷却(クエンチング) |

| 焼戻し | 靭性を高め、脆性を低減 | 焼入れ後に行われる |

| 焼なまし | 柔らかさと延性を最大化 | 非常にゆっくりとした冷却 |

| 焼ならし | 結晶粒構造を微細化し、応力を緩和 | 空冷 |

| 浸炭焼入れ | 硬い表面と強靭なコアを作成 | 外層のみを硬化 |

研究室で正確な材料特性を達成する準備はできていますか?適切な熱処理は、強度、靭性、耐久性を高めるための鍵です。KINTEKは、一貫した焼入れ、焼戻し、焼なましなどのために必要な信頼性の高い実験用炉と機器の提供を専門としています。当社の専門家が、お客様の研究室の特定の材料科学の課題に最適なソリューションを選択するお手伝いをいたします。

今すぐKINTEKにお問い合わせください 熱処理のニーズについてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- 表面スパッタリングとは?精密薄膜成膜とエッチングのガイド

- SLS(選択的レーザー焼結)の利点と欠点は何ですか? 機能的な複雑さを解き放つ

- 熱処理は材料選定にどのように影響しますか?望ましい特性のために適切な合金を選びましょう

- 産業用フィルタープレスとは?高圧固液分離のガイド

- プレートアンドフレームフィルタープレス(加圧ろ過機)の能力とは何ですか?スラリーの実際の処理能力を理解しましょう。

- 融点に影響を与える化学的要因とは?分子間力と格子エネルギーのガイド

- 抽出されたRNAは、様々な温度でどの程度安定ですか?安全な保管と取り扱いのためのガイド

- なぜ鋳造品には熱処理が必要なのでしょうか?生鋳造品を信頼性の高い部品に変える