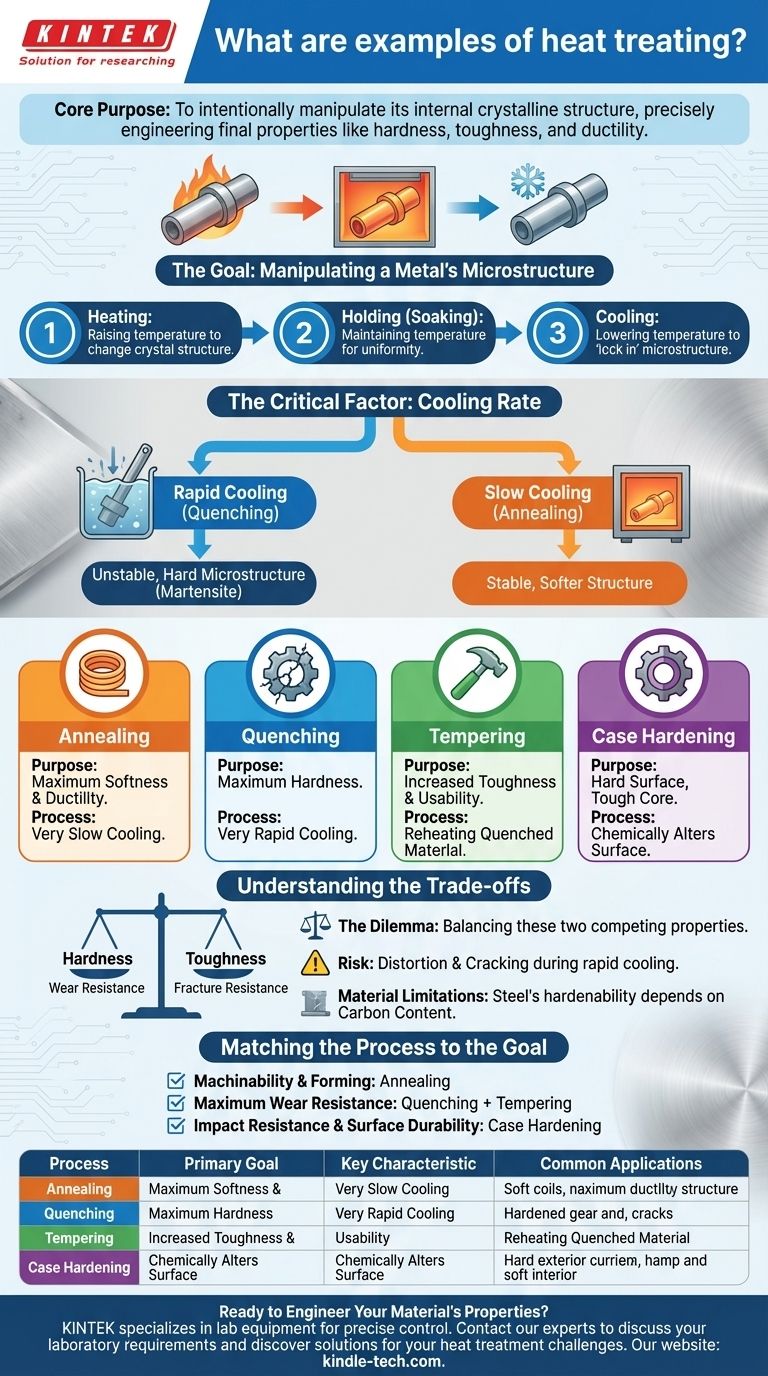

熱処理の最も一般的な例は、焼なまし、焼入れ、焼戻し、浸炭焼入れです。各プロセスは、金属の加熱、保持、冷却の正確なサイクルを含みますが、根本的に異なる結果(金属を非常に軟らかくすることから、非常に硬く耐久性のあるものにすることまで)を達成するために、異なる温度、時間、冷却速度を使用します。

熱処理の核心的な目的は、単に金属を加熱することではなく、その内部結晶構造を意図的に操作することです。熱サイクルを注意深く制御することで、硬度、靭性、延性などの材料の最終的な特性を、特定の用途の要求に合わせて正確に設計することができます。

目標:金属の微細構造を操作する

すべての熱処理プロセスは、材料の物理的特性を変更するように設計されています。これは、その微細な結晶構造、つまり「微細構造」を変化させることによって達成されます。プロセスの3つの段階は、この変形を制御するために使用されるレバーです。

制御の3つのレバー

熱処理の基本的な原則に基づき、すべてのプロセスは次の3つの変数の関数です。

- 加熱:結晶構造の変化を開始するために、材料を特定の温度まで上昇させます。

- 保持(均熱):変化が部品全体に均一に及ぶように、材料をその温度で一定時間保持します。

- 冷却:目的の微細構造とその対応する物理的特性を「固定」するために、特定の速度で温度を下げます。

冷却速度が重要な要因である理由

3つのステップすべてが重要ですが、冷却速度は、あるプロセスを別のプロセスと区別する上で最も重要な変数であることがよくあります。急速な冷却サイクルは不安定で硬い微細構造を閉じ込め、遅い冷却サイクルは安定したより軟らかい構造の形成を可能にします。

主要な熱処理プロセスとその目的

各プロセスの目的を理解することが、適切なプロセスを選択するための鍵です。以下の各例は、同じレバー(加熱、保持、冷却)を使用して、独自の成果を生み出します。

焼なまし:最大の軟らかさと延性のため

焼なましは、金属を可能な限り軟らかく、加工しやすくするプロセスです。材料を加熱し、その後非常にゆっくりと冷却します。多くの場合、炉の中に放置して何時間もかけて冷却します。

このゆっくりとした冷却は、内部応力を緩和し、微細構造が最も安定した、秩序だった、そして最も軟らかい状態で形成されることを可能にします。これは、金属を機械加工や広範な成形のために準備するためによく使用されます。

焼入れ:最大の硬さのため

焼入れは焼なましとは正反対です。目標は、鋼を非常に硬くすることです。加熱後、部品は水、塩水、油などの液体に浸されて可能な限り急速に冷却されます。

この急激な冷却は、結晶構造を非常に硬いが脆いマルテンサイトと呼ばれる状態に閉じ込めます。焼入れされた部品は、摩耗や研磨に対して高い耐性がありますが、その後のプロセスなしではほとんどの実用的な用途には脆すぎます。

焼戻し:靭性と実用性のため

焼戻しは、ほとんどの場合、焼入れの後に行われます。このプロセスでは、硬化された部品をはるかに低い温度で再加熱し、特定の時間保持します。

この穏やかな再加熱は、焼入れによる内部応力を緩和し、脆いマルテンサイトの一部がより強靭な構造に変態することを可能にします。焼戻しは、焼入れによって得られた硬度の一部を減少させますが、靭性を大幅に増加させ、部品が衝撃で粉砕されるのを防ぎます。

浸炭焼入れ:硬い表面と強靭なコアのため

浸炭焼入れ(または表面硬化)は、浸炭などの特殊なプロセス群であり、2つの異なる特性を持つ部品を作成するために使用されます。材料の表面は化学的に変化され、通常は炭素が添加された後、部品は焼入れされ、焼戻しされます。

その結果、非常に硬く耐摩耗性の高い外側の「ケース」を持ちながら、より軟らかく延性があり、衝撃を吸収する内側の「コア」を維持する物体ができます。これは、表面摩擦に耐えながら衝撃に抵抗する必要があるギアやベアリングなどの部品に最適です。

トレードオフの理解

熱処理プロセスを選択することは、常に相反する特性のバランスをとる問題です。すべての望ましい特性を一度に最大化することはできません。

硬度対靭性のジレンマ

熱処理における最も基本的なトレードオフは、硬度(摩耗や引っかき傷に対する耐性)と靭性(破断や欠けに対する耐性)の間です。完全に焼入れされた部品は非常に硬いですが、ガラスのように砕け散ります。焼戻しは、特定の用途に合わせてこれら2つの特性の完璧なバランスを見つける技術です。

歪みと亀裂のリスク

高温からの急速な冷却は、材料に巨大な内部応力を誘発します。この応力により、部品、特に複雑な形状の部品は、焼入れプロセス中に反り、歪み、さらには亀裂を生じることがあります。このリスクを軽減するには、適切な技術と部品設計が不可欠です。

材料の制限

すべての金属がすべての熱処理に適しているわけではありません。鋼の場合、大幅に硬化できる能力は、その炭素含有量に直接関係しています。低炭素鋼は、単純な焼入れと焼戻しでは効果的に硬化できないため、浸炭焼入れのようなプロセスが開発されました。

プロセスを目標に合わせる

熱処理の選択は、コンポーネントの最終的な性能要件によって完全に決定されるべきです。

- 機械加工性と成形性を重視する場合:作業を開始する前に、材料を軟化させ、内部応力を緩和するために焼なましが必要です。

- 最大の耐摩耗性を重視する場合:極度の硬度を得るために焼入れが必要であり、その後、硬度をあまり犠牲にすることなく脆性を低減するために低温焼戻しが必要です。

- 耐衝撃性と表面耐久性を重視する場合:強靭で衝撃吸収性のあるコアと、耐摩耗性の高い外装を持つコンポーネントを作成するために浸炭焼入れが必要です。

最終的に、熱処理は標準的な金属を、特定のタスクのために設計された高性能材料に変えます。

要約表:

| プロセス | 主な目標 | 主な特徴 | 一般的な用途 |

|---|---|---|---|

| 焼なまし | 最大の軟らかさ&延性 | 非常に遅い冷却 | 機械加工/成形のための金属準備 |

| 焼入れ | 最大の硬度 | 非常に急速な冷却 | 耐摩耗性表面の作成 |

| 焼戻し | 靭性の向上 | 焼入れ材料の再加熱 | 焼入れ後の脆性低減 |

| 浸炭焼入れ | 硬い表面、強靭なコア | 表面を化学的に変化させる | ギア、ベアリング、表面耐久性が必要な部品 |

材料の特性を設計する準備はできていますか?

適切な熱処理プロセスを選択することは、コンポーネントの硬度、靭性、耐久性の完璧なバランスを達成するために不可欠です。焼なまし、焼入れ、焼戻しなどのプロセスに必要な温度と冷却速度の正確な制御には、信頼性の高い高性能な実験装置が求められます。

KINTEKは、お客様の熱処理ワークフローを完璧にするために必要な実験装置と消耗品を専門としています。新しい合金を開発している場合でも、生産における品質管理を確保している場合でも、当社の製品は成功に不可欠な精度と一貫性を提供します。

お客様の材料の変革をお手伝いいたします。今すぐ専門家にお問い合わせください。お客様の特定のラボ要件について話し合い、熱処理の課題に対する適切なソリューションを見つけてください。

ビジュアルガイド