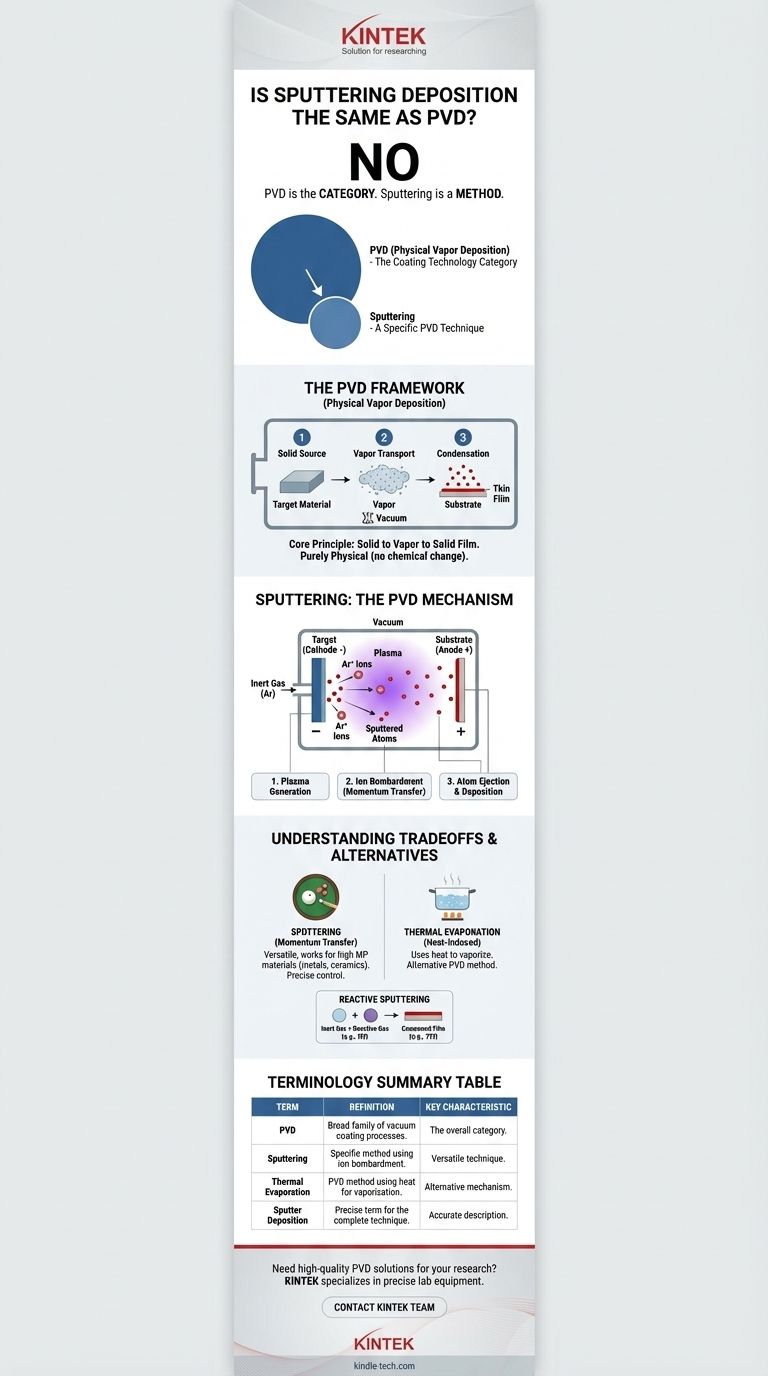

いいえ、スパッタリングは物理気相成長(PVD)と同じではありません。むしろ、スパッタリングはPVDプロセスを実行するために使用される主要な方法の1つです。PVDをコーティング技術の全体的なカテゴリと考えると、スパッタリングはそのカテゴリ内の特定の技術であると考えるとよいでしょう。

核心的な区別は単純です。物理気相成長(PVD)は真空成膜プロセスのクラスの総称であり、一方、スパッタリングはPVDを達成するための特定のメカニズム(イオン衝撃を使用して蒸気を生成する)です。

物理気相成長(PVD)とは何ですか?

PVDの基本原理

物理気相成長は、基板として知られる表面上に非常に薄い材料膜を作成するために使用される一連のプロセスです。すべてのPVDプロセスは、真空チャンバー内で発生する基本的な3段階のシーケンスを共有しています。

まず、固体源材料(「ターゲット」)が蒸気に変換されます。次に、この蒸気が真空を介して輸送されます。第三に、蒸気が基板上に凝縮し、薄い固体膜を形成します。

「物理的」な区別

「物理的」という用語が鍵となります。最も純粋な形では、PVDは化学反応を誘発することなく、原子を源から基板へ移動させます。コーティングの材料は、源ターゲットの材料と同じです。

PVDのフレームワークにおけるスパッタリングの位置づけ

PVDメカニズムとしてのスパッタリング

スパッタリングは、PVDシーケンスの最初のステップ、つまり固体源材料を蒸気に変換する方法への答えです。これは、これを達成するための最も一般的で多用途な方法の1つです。

スパッタリングのメカニズム

プロセスは、不活性ガス(通常はアルゴン)を真空チャンバーに導入し、プラズマを生成することから始まります。このプラズマは、高エネルギーの陽電荷を持つアルゴンイオンの海を作り出します。

ターゲット材料に高電圧を印加すると、これらのイオンが加速し、ターゲットに強力に衝突します。このエネルギーを伴う衝撃は、ミクロなビリヤードのゲームのようなもので、アルゴンイオンがキューボールとなります。

スパッタされた原子の堆積

イオンがターゲットに衝突すると、その運動エネルギーが源材料から個々の原子を物理的に叩き出し(「スパッタ」し)ます。これらの放出された原子はチャンバーを横切り、基板上に均一に堆積し、目的の薄膜を形成します。

トレードオフと代替手段の理解

スパッタリングの利点

スパッタリングは非常に多用途なPVD技術です。運動量伝達に依存し熱に依存しないため、他の方法では蒸発が困難な、融点の非常に高い金属、合金、セラミックスを含む幅広い材料を堆積させるために使用できます。

熱蒸着との対比

区別を完全に理解するために、別の主要なPVD方法である熱蒸着を考えてみましょう。このプロセスでは、源材料を真空中で加熱して沸騰・蒸発させ、蒸気が基板上に凝縮します。

スパッタリングと熱蒸着はどちらもPVDプロセスです。最終的な目標は同じですが、蒸気を作成するメカニズム(イオン衝撃 対 熱)は根本的に異なります。

反応性スパッタリングの柔軟性

スパッタリングは、意図的に化学反応を起こすように適応させることもできます。不活性ガスと一緒に反応性ガス(窒素や酸素など)を導入することにより、新しい化合物を形成できます。例えば、窒素ガスの存在下でチタンターゲットをスパッタリングすると、基板上に非常に硬い窒化チタン(TiN)コーティングが作成されます。

用語の適切な使い分け

明確に伝えるためには、これらの用語を正しく使用することが不可欠です。あなたの選択は、伝える必要がある詳細のレベルによって異なります。

- 真空コーティングプロセスの一般的なクラスに主に焦点を当てる場合: 物理気相成長(PVD)という用語を使用します。

- イオン衝撃を使用して原子を放出する特定のメカニズムに主に焦点を当てる場合: スパッタリングという用語を使用します。

- 完全な技術を正確に記述することに主に焦点を当てる場合: スパッタリング成膜またはスパッタリングによるPVDを使用します。

この区別を理解することで、あらゆる用途のコーティング技術を正確に記述し評価できるようになります。

要約表:

| 用語 | 定義 | 主な特徴 |

|---|---|---|

| 物理気相成長(PVD) | 薄膜堆積のための真空プロセスのファミリー。 | 広範なカテゴリ。スパッタリングや蒸着を含む。 |

| スパッタリング | イオン衝撃を利用してターゲットから原子を放出する特定のPVD手法。 | PVDフレームワーク内の多用途な技術。 |

| 熱蒸着 | 源材料を加熱して蒸発させる別のPVD手法。 | 蒸気生成のためのスパッタリングの代替手段。 |

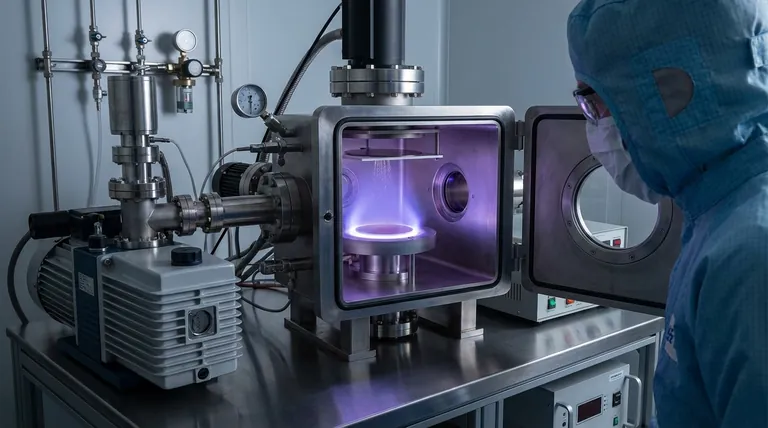

研究または生産のために高品質で均一な薄膜が必要ですか? 適切なPVD技術はプロジェクトの成功に不可欠です。KINTEKは、最先端の材料科学のために研究所が頼りにする正確なスパッタリングおよびPVDソリューションを提供する、ラボ機器と消耗品を専門としています。当社の専門家が、特定の用途に最適なシステムを選択するお手伝いをいたします。 コーティング要件について話し合うために、今すぐ当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター