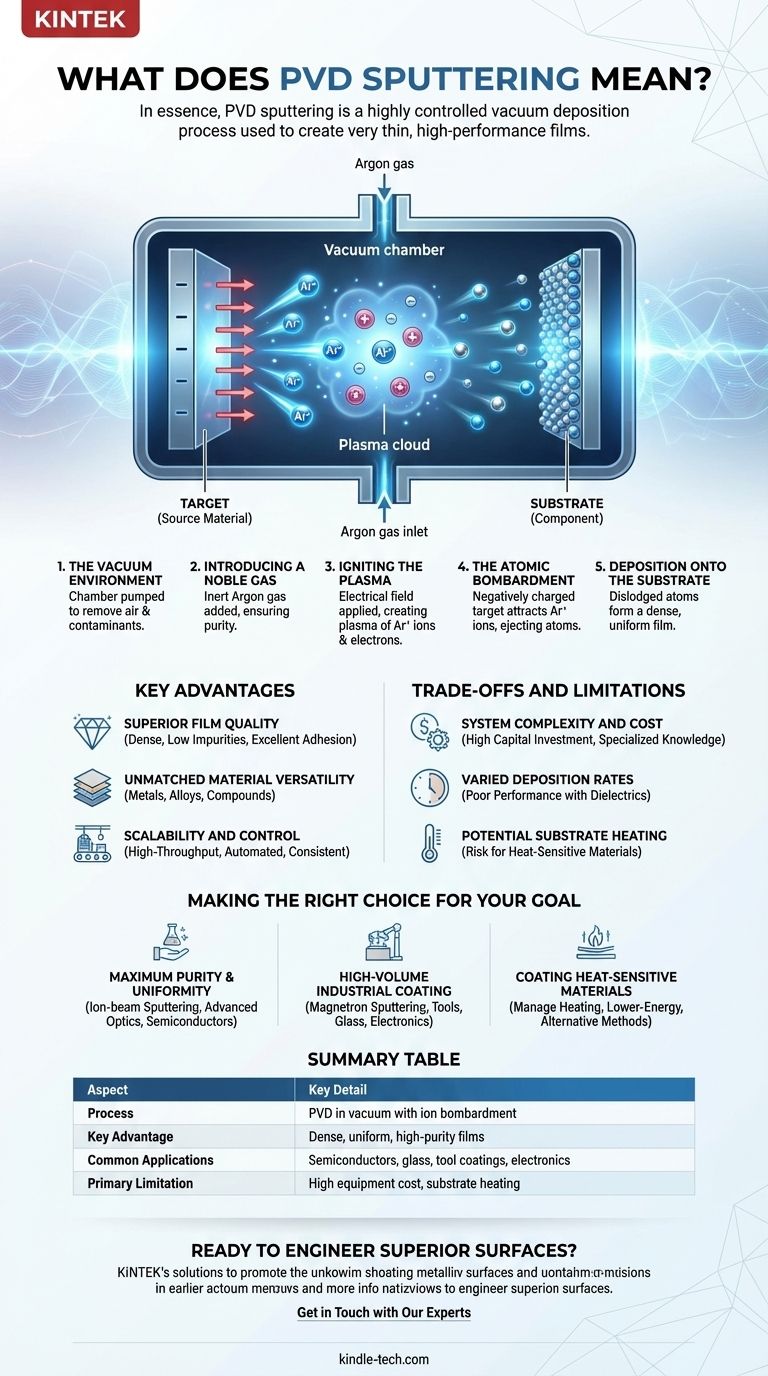

本質的に、PVDスパッタリングは、非常に薄く高性能な膜を作成するために使用される、高度に制御された真空成膜プロセスです。この技術は、ターゲットとして知られるソース材料を高エネルギーイオンで衝突させることによって機能します。この原子スケールの衝突により、ターゲットから原子が物理的に叩き出され(「スパッタリング」され)、それらの原子が真空を通過して「基板」と呼ばれる部品上に堆積し、均一なコーティングを形成します。

多くの先端産業における中心的な課題は、極めて薄く、純粋で、耐久性のあるコーティングを表面に適用することです。PVDスパッタリングは、原子スケールのサンドブラストに似た物理的で非熱的な方法を使用して材料を転送することにより、この問題を解決し、その結果、非常に高密度で均一な膜が得られます。

スパッタリングプロセスの仕組み

スパッタリングを理解するには、密閉された真空チャンバー内で発生する一連のイベントとして視覚化するのが最適です。この制御された環境は、最終的なコーティングの品質と純度にとって極めて重要です。

真空環境

まず、ターゲット材料とコーティングされる基板を真空チャンバー内に配置します。酸素、水蒸気、および膜を汚染する可能性のあるその他の粒子を除去するために、空気を排気します。

貴ガスの導入

次に、少量で制御された量の不活性ガス、最も一般的にはアルゴンをチャンバーに導入します。アルゴンは貴ガスであるため、ターゲット材料と化学的に反応せず、堆積する膜の純度が保たれることが保証されます。

プラズマの点火

チャンバー内に電場を印加すると、アルゴンガスが励起され、アルゴン原子から電子が剥ぎ取られます。これにより、正に帯電したアルゴンイオンと自由電子を含むプラズマ化された物質状態であるプラズマが生成されます。

原子の衝突

ターゲット材料には強い負の電気が与えられます。これにより、プラズマ中の正に帯電したアルゴンイオンがターゲットに向かって激しく加速し、かなりの力でその表面に衝突します。

基板上への堆積

各衝突は、ターゲット材料から原子を物理的に放出するのに十分なエネルギーを持っています。これらの放出された原子は真空をまっすぐ通過し、基板に衝突すると凝縮し、原子層ごとにゆっくりと薄く密度の高い膜を構築していきます。

PVDスパッタリングの主な利点

スパッタリングは、結果の品質と一貫性に焦点を当てたいくつかの明確な理由から、多くの産業で標準的なコーティング技術となっています。

優れた膜品質

このプロセスは、不純物のレベルが低い、信じられないほど密度の高い膜を作成します。これにより、優れた密着性と耐久性を持つコーティングが実現します。イオンビームスパッタリングなどの特定の技術は、最高の均一性と純度を達成できます。

比類のない材料の多様性

スパッタリングは、金属、合金、化合物を含む幅広い材料を堆積させるために使用できます。この柔軟性により、さまざまな産業における膨大な数の用途に使用できます。

スケーラビリティと制御性

このプロセスは高度に制御可能であり、高スループット製造のために自動化できます。これにより、一貫性が不可欠な大規模な産業生産にとって、経済的で信頼性の高い選択肢となります。

トレードオフと限界の理解

PVDスパッタリングは強力ですが、あらゆる状況にとって理想的な解決策ではありません。その限界を理解することは、情報に基づいた決定を下すための鍵となります。

システムの複雑さとコスト

PVDスパッタリングに必要な装置は洗練されており、多額の設備投資となります。機械は複雑であり、操作と保守には専門的な知識が必要です。

多様な成膜速度

スパッタリングは金属を高速で堆積させることができますが、誘電体(電気絶縁体)材料に対する性能はしばしば劣ります。これは、一部の光学コーティングなどの特定の用途ではプロセスが非効率的になる可能性があります。

基板加熱の可能性

成膜プロセス中に伝達されるエネルギーにより、基板が加熱される可能性があります。これは、プラスチックや高温に敏感なその他の材料をコーティングする場合に重大な問題となる可能性があります。

目標に合った適切な選択をする

適切なコーティング技術の選択は、プロジェクトの優先順位に完全に依存します。PVDスパッタリングは、さまざまなニーズに合わせて調整された可能性のスペクトルを提供します。

- 主な焦点が最高の膜純度と均一性である場合: 先端光学や半導体など、膜品質が絶対的に最優先される用途では、イオンビームスパッタリングが優れた選択肢となります。

- 主な焦点が高容量の産業コーティングである場合: マグネトロンスパッタリングは高い成膜速度と優れたスケーラビリティを提供し、工具、建築用ガラス、エレクトロニクスのコーティングにおいてコスト効率の高い標準となります。

- 主な焦点が熱に敏感な材料のコーティングである場合: 基板加熱の可能性を注意深く管理する必要があり、より低エネルギーのスパッタリング構成や代替のPVD手法を検討する必要があるかもしれません。

結局のところ、PVDスパッタリングは、現代の工具、エレクトロニクス、科学機器を定義する高性能表面を設計するための基礎技術です。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| プロセス | イオン衝突を使用した真空下での物理的気相成長。 |

| 主な利点 | 高密度で均一、高純度の薄膜を生成する。 |

| 一般的な用途 | 半導体、建築用ガラス、工具コーティング、エレクトロニクス。 |

| 主な制限 | 高い装置コストと基板加熱の可能性。 |

高性能表面の設計にご興味がありますか?

PVDスパッタリングは、最も重要なコンポーネントに高性能で耐久性のあるコーティングを作成するための鍵となります。先端的なエレクトロニクス、精密光学、耐摩耗工具を開発しているかどうかにかかわらず、成功には適切な装置が不可欠です。

KINTEKは、高度なラボ機器と消耗品を専門としており、お客様の研究室が必要とする信頼性の高いPVDスパッタリングソリューションを提供します。当社の専門知識により、プロジェクトで要求される膜の純度、密着性、一貫性を達成することが保証されます。

今すぐお問い合わせいただき、お客様固有のコーティングの課題についてご相談の上、当社のソリューションがお客様の研究開発および生産能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボ用カスタムCVDダイヤモンドコーティング