先進的な製造および研究において、スパッタリングシステムは、材料の超薄膜を表面(基板)に成膜するために使用される、非常に精密な真空技術です。このプロセスは、エネルギーを与えられたプラズマを生成し、それがターゲットとして知られるソース材料に衝突することで機能します。これにより原子が叩き出され、それらが移動して基板をコーティングします。この物理的、非熱的なプロセスにより、原子レベルで非常に純粋で高密度、かつ強力に結合した層を作成することができます。

スパッタリングは単なるコーティング方法ではありません。高性能材料を作成するための基本的な製造技術です。その核心的な価値は、膜厚、純度、密着性に対する比類のない制御にあり、マイクロチップから高度な光学レンズまで、あらゆるものを製造するために不可欠です。

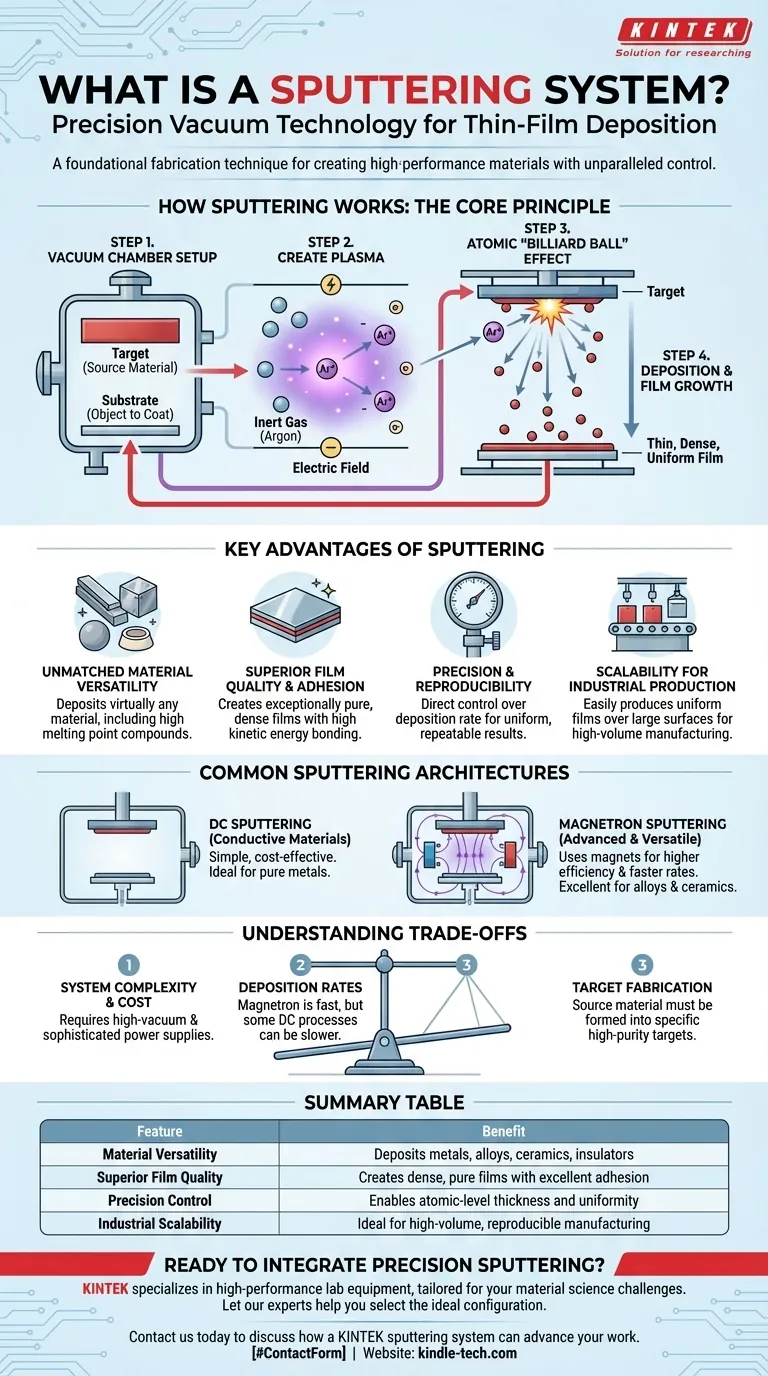

スパッタリングの仕組み:核心原理

スパッタリングは物理気相成長(PVD)プロセスです。材料を沸騰させる熱蒸着とは異なり、スパッタリングは運動量伝達を利用して、ソースから原子を物理的に放出させます。

ターゲットと基板

このプロセスは、2つの主要なコンポーネントを含む真空チャンバー内で行われます。ターゲットは成膜したい材料の固体ブロックであり、基板はコーティングしたい対象物です。

プラズマの生成

チャンバーには少量の不活性ガス(通常はアルゴン)が充填されます。強い電界が印加され、アルゴン原子から電子が剥ぎ取られ、正のアルゴンイオンと自由電子からなるイオン化ガス、すなわちプラズマが生成されます。

原子の「ビリヤードボール」効果

正に帯電したアルゴンイオンは電界によって加速され、負に帯電したターゲットに衝突します。この高エネルギー衝突により、ターゲット材料から原子や分子が物理的に叩き出されます。これは、手球がビリヤードボールのラックを崩すのと同様のプロセスです。

成膜と膜の成長

これらの放出されたターゲット原子は真空チャンバー内を移動し、基板上に着地します。それらが蓄積するにつれて、均一で高密度な薄膜を形成し、到達する原子の高い運動エネルギーの直接的な結果として、優れた密着性を持ちます。

スパッタリング技術の主な利点

スパッタリングは、他の方法では達成が困難な優れた品質の膜を生成するため、ハイテク産業で広く採用されています。

比類のない材料の多様性

事実上、あらゆる材料をスパッタリングによって成膜できます。これには、純粋な金属、合金、半導体、さらには非常に高い融点を持つ絶縁体やセラミックスのような複雑な化合物も含まれます。

優れた膜品質と密着性

スパッタリングされた原子の高いエネルギーは、欠陥やピンホールの少ない非常に緻密で純粋な膜を形成することを保証します。このエネルギーはまた、基板にしっかりと結合するのを助け、耐久性があり長持ちするコーティングを作成します。

精度と再現性

成膜速度は、ターゲットに印加される電流によって直接制御されます。これにより、膜厚を非常に精密に制御でき、プロセスが1回の実行から次へと非常に均一で再現可能であることを保証します。

工業生産への拡張性

スパッタリングは、非常に広い表面積にわたって均一な膜を容易に生成できます。これは、その再現性と現代のシステムにおける高速なコーティング速度と相まって、大量生産、高効率の工業製造に完全に適しています。

一般的なスパッタリングアーキテクチャ

核心原理は同じですが、特定の材料や用途に合わせてプロセスを最適化するために、さまざまなスパッタリング構成が使用されます。

DCスパッタリング

直流(DC)スパッタリングは、最も単純で費用対効果の高い形式です。電気伝導性材料、例えば純粋な金属の成膜に非常に適しています。その単純な性質により、大規模な基本的な金属コーティングを必要とする用途の主力となっています。

マグネトロンスパッタリング

マグネトロンスパッタリングは、ターゲットの背後に強力な磁石を使用するより高度な技術です。これらの磁石はターゲット表面近くに電子を閉じ込め、プラズマの効率を劇的に高め、はるかに高速な成膜速度をもたらします。この方法は非常に汎用性が高く、合金やセラミックスを含む幅広い材料に使用できます。

トレードオフの理解

強力である一方で、スパッタリングはすべての問題に対する適切な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

システムの複雑さとコスト

スパッタリングシステムは、高真空環境と洗練された電源を必要とします。このため、電気めっきや熱蒸着のようなより単純なコーティング方法と比較して、本質的に購入および維持がより複雑で高価になります。

成膜速度

マグネトロンスパッタリングは非常に高速ですが、一部のDCスパッタリングプロセスは他の成膜技術よりも遅い場合があります。速度だけが重要で、膜品質が二の次である用途では、他の方法の方が効率的かもしれません。

ターゲットの製造

ソース材料は、システムに適合する特定のサイズと形状の高純度ターゲットに成形する必要があります。エキゾチックな材料やカスタム合金の場合、適切なターゲットを製造することは、プロジェクトのコストとリードタイムを増加させる可能性があります。

これをあなたのプロジェクトに適用する方法

適切な成膜技術の選択は、最終的な膜の必要な特性に完全に依存します。

- 純粋な金属の費用対効果の高いコーティングが主な焦点である場合: DCスパッタリングシステムは、シンプルで信頼性が高く、高品質なソリューションを提供します。

- 高性能、合金、または絶縁性化合物が主な焦点である場合: マグネトロンスパッタリングは、必要な速度、材料の柔軟性、およびプロセス制御を提供します。

- 高い均一性を持つ工業規模の生産が主な焦点である場合: スパッタリングの優れた再現性と広い面積をコーティングする能力は、優れた選択肢となります。

最終的に、スパッタリングシステムは、表面の原子レベルでの構造を比類なく制御し、ゼロから高度な材料を作成することを可能にします。

概要表:

| 特徴 | 利点 |

|---|---|

| 材料の多様性 | 金属、合金、セラミックス、絶縁体を成膜 |

| 優れた膜品質 | 優れた密着性を持つ緻密で純粋な膜を作成 |

| 精密制御 | 原子レベルの膜厚と均一性を実現 |

| 工業的拡張性 | 大量生産、再現性のある製造に最適 |

精密スパッタリングを研究や生産に統合する準備はできていますか?

KINTEKは、お客様の特定の材料科学および製造課題に合わせて調整されたスパッタリングシステムを含む、高性能なラボ機器を専門としています。当社の専門家は、金属向けの費用対効果の高いDCスパッタリングから、複雑な化合物向けの高度なマグネトロンスパッタリングまで、理想的な構成を選択するお手伝いをいたします。これにより、お客様のプロジェクトが求める膜品質、密着性、および拡張性を確実に達成できます。

KINTEKスパッタリングシステムがお客様の作業をどのように進歩させることができるかについて、今すぐお問い合わせください。#お問い合わせフォーム

ビジュアルガイド

関連製品

- 真空誘導溶解スピニングシステム アーク溶解炉

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

よくある質問

- 黒鉛の熱膨張係数はどれくらいですか?異方性と人工的な安定性の理解

- 歯冠長延長術の代替手段には何がありますか?歯列矯正的挺出と歯肉切除術を探る

- ラボグロウンダイヤモンドの課題とは?価値、認識、技術的限界を乗り越える

- 焼きなましは材料を強化しますか?製造性を高めるために軟化が鍵となる理由

- 実験室におけるエバポレーターの用途は何ですか?デリケートなサンプルに対する穏やかな溶媒除去

- 熱分解装置の主な種類は?バイオ燃料またはバイオ炭の目標に合った適切なプロセスを選択する

- 窒素ガスの物理的特性とは?その力と目に見えない危険性に関するガイド

- ろう付けステンレス鋼とは? 強力でクリーンな金属接合のためのガイド