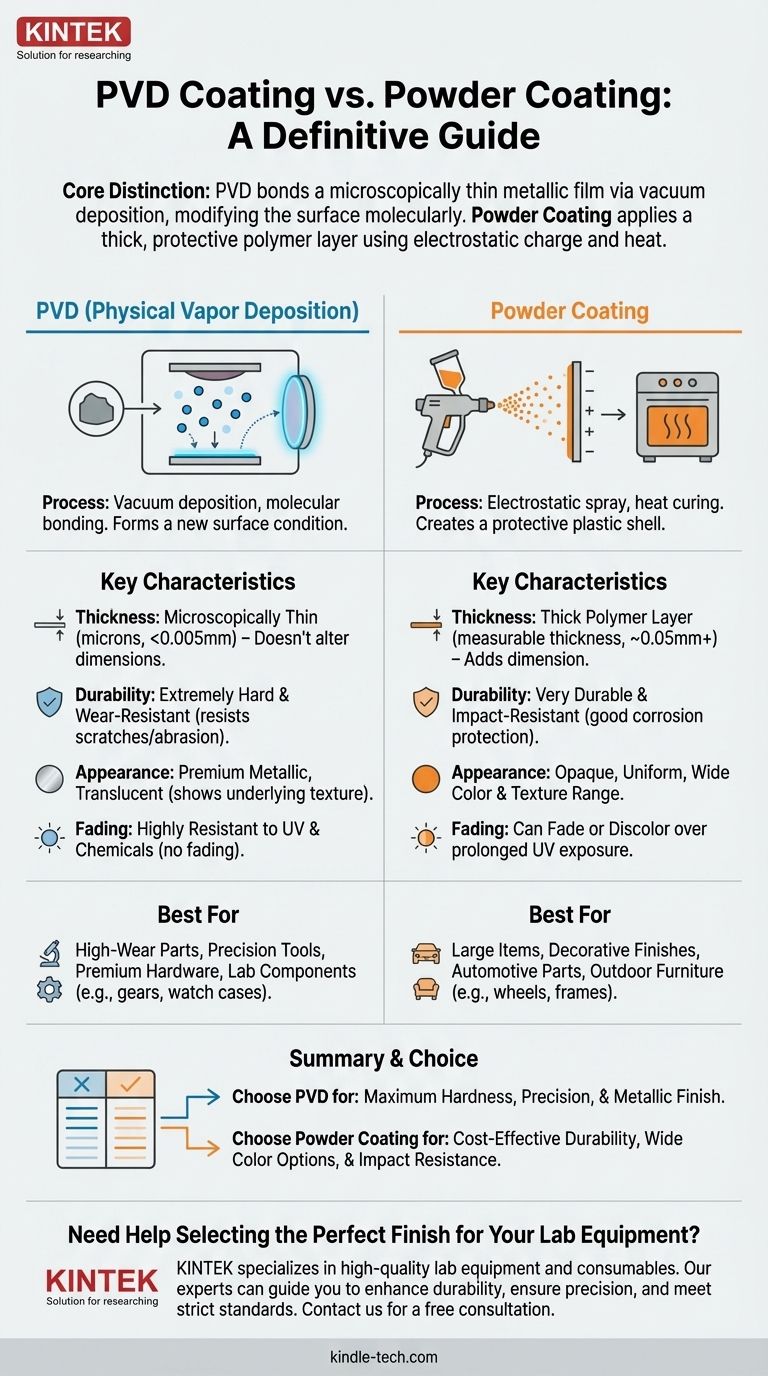

いいえ、PVDとパウダーコーティングは同じではありません。これらは、適用方法、材料、最終的な特性において根本的に異なる表面処理プロセスです。PVD(物理蒸着)は真空を利用して、極薄の金属膜を表面に結合させるのに対し、パウダーコーティングは静電チャージと熱を使用して、塗料のような厚いポリマー層を適用します。

主な違いは単純です。PVDは、分子レベルで物体の元の表面を変更し、新しく硬い表面を作成します。対照的に、パウダーコーティングは、厚い保護プラスチックシェルで物体を覆います。

パウダーコーティングとは?

パウダーコーティングは、本質的に耐久性の高い塗料を乾燥した粉末の形で適用するものです。これは、さまざまな金属製品に保護的で装飾的な仕上げを加えるための、一般的で費用対効果の高い方法です。

適用プロセス

このプロセスには、顔料と樹脂を細かく粉砕した粉末を、静電チャージされた部品にスプレーすることが含まれます。このチャージにより、粉末が表面に付着します。その後、部品をオーブンで硬化させ、粉末を溶かして冷却時に硬化する滑らかで連続した膜にします。

得られる仕上げ

その結果は、従来の液体塗料よりもはるかに耐久性のある、厚く、硬く、不透明な仕上げになります。これは物体の表面上に明確な層を形成し、軽微な表面の不完全さを隠すのにも役立ちます。

物理蒸着(PVD)とは?

PVDは、非常に薄く、しかし極めて硬く耐久性のあるコーティングを生成するハイテクな真空蒸着プロセスです。耐摩耗性が重要となる高性能な用途でよく使用されます。

適用プロセス

真空チャンバー内で、固体材料(チタンやクロムなど)が原子または分子のプラズマに気化されます。これらの気化された粒子がターゲットとなる物体に堆積され、そこで分子レベルで表面に結合し、新しい薄膜表面層を形成します。

得られる仕上げ

PVDは実質的なコーティング層を作るのではなく、新しい表面状態を形成します。この結合された層は通常ミクロン(100万分の1メートル)単位で測定され、元の表面の質感を完全に再現するほど薄いです。仕上げは通常、例外的に耐久性のある金属またはセラミックの層になります。

主な違いの概要

これらの2つのプロセスがコア属性においてどのように異なるかを理解することが、ニーズに合ったものを選択するための鍵となります。

材料と厚さ

PVDコーティングは、極めて薄い金属または金属セラミック膜です。この薄さにより、部品の寸法を大きく変えることはありません。

パウダーコーティングは厚いポリマー(プラスチック)層です。これは部品に測定可能な厚みを加え、公差が厳しい部品では考慮する必要があります。

耐久性と硬度

PVDは、一般的にパウダーコーティングよりも耐久性があり、著しく硬いと見なされます。引っかき傷、摩耗、研磨に対する耐性に優れています。

パウダーコーティングは非常に耐久性があり、優れた耐衝撃性と耐食性を提供しますが、PVDほど硬くなく、耐摩耗性も劣ります。

外観と質感

PVDは高級感のあるメタリックな仕上げを生み出し、多くの場合半透明であるため、下地の表面の質感(つや消しや研磨など)が見えます。

パウダーコーティングは不透明で、より均一で塗料のような外観を提供します。非常に幅広い色、光沢レベル、テクスチャが利用可能です。

退色と変色

PVDは紫外線や化学物質への暴露に対して非常に耐性があり、時間の経過とともに退色したり変色したりする可能性がはるかに低いです。

パウダーコーティングは耐久性がありますが、高品質の塗料と同様に、長時間の外気への露出により色あせたり変色したりする可能性があります。

トレードオフの理解

どちらのプロセスも万能ではありません。適切な選択は、用途と特定の目標に完全に依存します。

コストと複雑さ

PVDプロセスには特殊な真空装置が必要であり、パウダーコーティングよりも著しく複雑で高価です。そのため、高価値または高性能のコンポーネントにより適しています。

基材適合性

PVDは通常、高温と真空環境に耐えられる金属や材料に適用されます。パウダーコーティングも主に金属に適用されますが、適用要件に関しては一般的に許容度が高いです。

美的目標

幅広い不透明色や、テクスチャやしわなどの特殊効果が必要な場合は、パウダーコーティングの方がはるかに多用途な選択肢です。チップしたり色あせたりしない、特定の耐久性のあるメタリックな光沢(ゴールド、ブラック、ローズゴールドなど)が必要な場合は、PVDが最良の選択肢です。

用途に最適な選択をする

最終的な決定は、製品の主な要件によって推進されるべきです。

- 最大の硬度と耐摩耗性を最優先する場合: PVDは、工具、時計ケース、産業部品、高級ハードウェアなどの高接触部品にとって優れた選択肢です。

- 幅広い色のオプションと費用対効果の高い耐久性を最優先する場合: パウダーコーティングは、自動車のホイール、自転車のフレーム、屋外用家具などの大型アイテムに最適なソリューションです。

- プレミアムなメタリック仕上げで微細な表面ディテールを維持することを最優先する場合: PVDの薄膜特性により、唯一実行可能な選択肢となります。

これらの核となる違いを理解することで、製品の性能と美観の要件に真に合致する仕上げを選択できます。

要約表:

| 特徴 | PVDコーティング | パウダーコーティング |

|---|---|---|

| プロセス | 真空蒸着、分子結合 | 静電スプレー、熱硬化 |

| 厚さ | 極薄(ミクロン単位) | 厚いポリマー層 |

| 耐久性 | 極度に硬い、耐摩耗性 | 耐久性がある、耐衝撃性 |

| 外観 | 高級感のあるメタリック、半透明 | 不透明、幅広い色域 |

| コスト | 高め、特殊な機器が必要 | 低め、費用対効果が高い |

| 最適用途 | 高摩耗部品、高級ハードウェア | 大型部品、装飾的な仕上げ |

実験装置に最適な仕上げを選ぶお手伝いが必要ですか?

PVDとパウダーコーティングの選択は、実験機器やコンポーネントの寿命と性能にとって極めて重要です。KINTEKは高品質の実験装置と消耗品の提供を専門としており、耐久性があり正確な仕上げの重要性を理解しています。

当社の専門家が、お客様の特定のニーズに最適なソリューションをご案内します。以下の点でお手伝いできます。

- 反応器部品や工具などの高摩耗コンポーネントの耐久性を向上させる。

- 厳格な実験室の清浄度と耐食性の基準を満たすために適切な仕上げを選択する。

- 重要な部品の寸法を維持するコーティングにより精度を保証する。

今すぐお問い合わせいただき、お客様のプロジェクト要件についてご相談の上、KINTEKの専門知識がお客様の実験室の業務にどのように価値をもたらすかをご確認ください。

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置