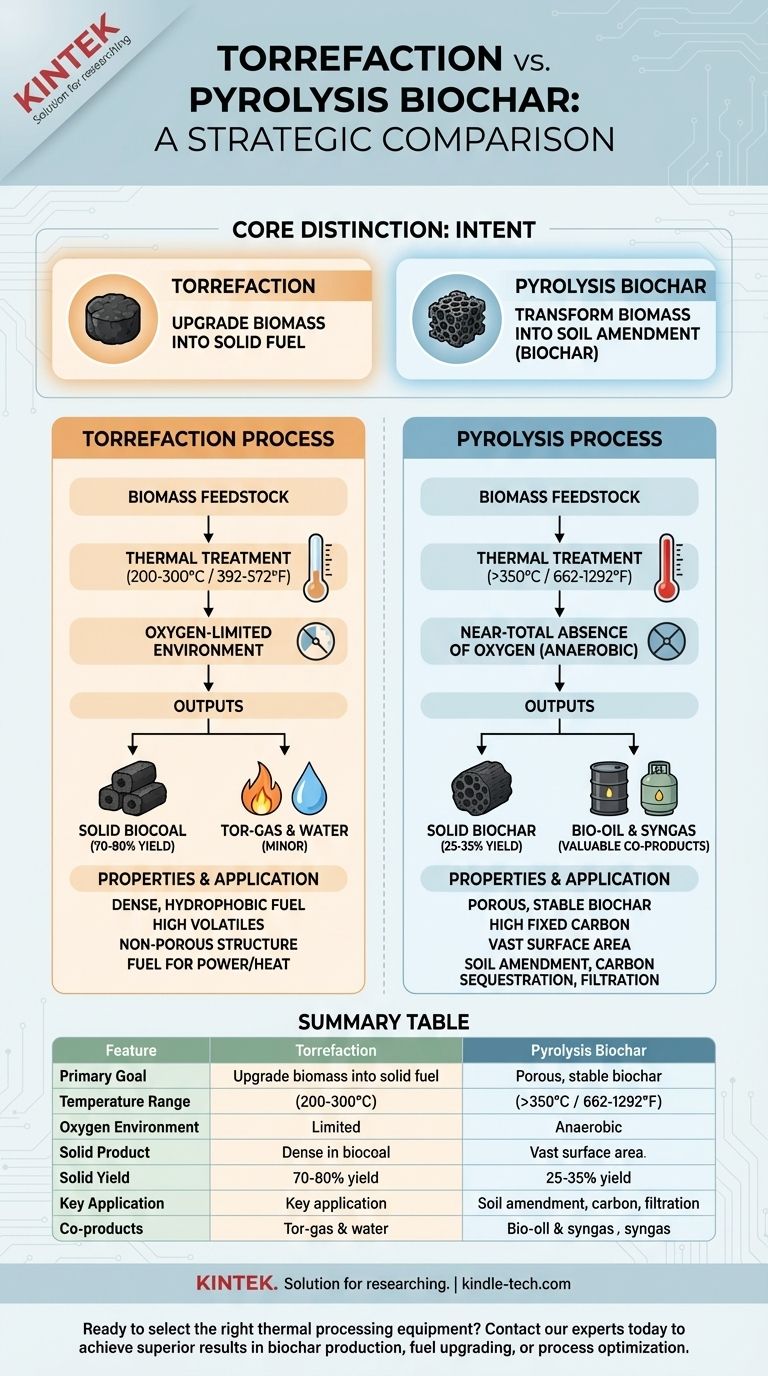

根本的なレベルでは、焙焼と熱分解の違いは、処理温度と、結果として得られる製品の意図された目的です。焙焼は熱分解の穏やかな形態であり、低温(200〜300°C)で行われ、主に高密度化された石炭のような固体燃料を作成することを目的としています。真の熱分解は、はるかに高い温度(350°C超)で酸素が完全にない状態でバイオマスを熱分解し、3つの異なる製品(バイオ炭(固体)、バイオオイル(液体)、合成ガス(気体))を生成します。

核となる違いは意図にあります。焙焼は、バイオマスをより良い固体燃料にアップグレードすることを目指しています。熱分解は、バイオマスを安定した炭素豊富な土壌改良材(バイオ炭)に変換することを目的とした、より集中的なプロセスであり、貴重な液体および気体の副産物も生成します。

決定要因:熱処理条件

運転パラメーターは単なる微調整ではなく、化学反応と最終的な固体材料の性質を根本的に変えます。

H3: 温度範囲が変換を決定する

焙焼は、200〜300°C(392〜572°F)という狭い低温範囲で動作します。この範囲では、プロセスは主に水分を蒸発させ、ヘミセルロースのようなバイオマスの不安定な成分を分解します。

バイオ炭生産のための熱分解は、著しく高い温度、通常は350°C超、しばしば700°C(662〜1292°F)までで行われます。この強烈な熱は、セルロースやリグニンを含むほとんどすべての揮発性成分を分解し、炭素に富んだ骨格を残すために必要です。

H3: 酸素環境

焙焼は酸素が制限された、または不活性な環境で行われます。これは、一部の軽微な酸化反応が依然として起こりうる、厳しい焙煎プロセスと表現するのが最適です。

対照的に、熱分解は酸素がほぼ完全にない状態(嫌気性)で起こらなければなりません。これらの高温で酸素が存在すると、バイオマスは熱分解するのではなく燃焼し、バイオ炭とバイオオイルの形成を完全に妨げます。

2つの製品の物語:焙焼バイオマス vs. バイオ炭

プロセス条件の違いは、物理的および化学的特性が大きく異なる2つの固体を生成し、それぞれまったく異なる用途に適しています。

H3: 炭素構造と安定性

焙焼の生成物、しばしばバイオコールと呼ばれるものは、元の揮発性物質をかなりの量含んでいます。その炭素は完全に「固定」されておらず、効果的な燃料ではありますが、長期的に隔離された炭素の形態ではありません。

熱分解によるバイオ炭は、はるかに高い固定炭素含有量を持っています。高温は炭素を安定した芳香環構造に再配列させ、微生物による分解に非常に強い抵抗力を持ちます。この安定性こそが、バイオ炭が土壌における長期的な炭素隔離に効果的なツールである理由です。

H3: 多孔性と表面積

焙焼は主にバイオマスを緻密化し、その繊維構造を分解します。バイオ炭に特徴的な複雑な多孔質ネットワークは生成しません。

熱分解は揮発性ガスを蒸発させ、炭素骨格を残します。このプロセスにより、非常に多孔質で広大な内部表面積を持つ材料が生成されます。この構造は、バイオ炭が土壌中で水と栄養素を保持する機能にとって重要です。

H3: 意図された用途

焙焼の目的は、高エネルギー密度で疎水性(水をはじく)の固体燃料を生産することです。これは、石炭火力発電所での混焼や工業用熱源として簡単にペレット化して使用できるように設計されています。

熱分解によってバイオ炭を生成する目的は、主に燃料以外の用途です。その主な価値は、土壌の健康、保水性、栄養循環を改善するための土壌改良材として、またはろ過媒体としての使用にあります。

トレードオフとプロセス出力の理解

どちらを選択するかは、望ましい出力と経済性に基づいた戦略的な決定です。

H3: 固体収率

焙焼は固体製品の収率を最適化します。バイオマスからガスや液体として排出される量が少ないため、焙焼された材料の質量収率は高く、通常、元の乾燥バイオマスの70〜80%に達します。

熱分解は固体収率がはるかに低いです。典型的なバイオ炭最適化プロセスでは、質量でわずか25〜35%の固体バイオ炭しか得られず、残りはバイオオイルと合成ガスに変換されます。

H3: 副産物

焙焼は限られた量の酸性水といくつかの可燃性ガス(トーガス)を生成しますが、これらはほとんど常にプロセスに熱を供給するために内部で使用されます。これは本質的に単一製品システムです。

熱分解は本質的に多製品プラットフォームです。バイオオイルと合成ガスは貴重な副産物であり、エネルギー生成に使用したり、他の化学物質に精製したりして、別の収益源を生み出すことができます。

目標に合った適切な選択をする

これらのプロセスの選択は、最終目標によって完全に決まります。

- 石炭の代替となる、高密度で撥水性の固体燃料の作成が主な焦点である場合:焙焼は、この特定の用途にとってより直接的で高収率のプロセスです。

- 長期的な炭素隔離と土壌改良が主な焦点である場合:熱分解は、農業および環境用途に適した、真の安定した多孔質のバイオ炭を生産する唯一のプロセスです。

- バイオオイルまたはさまざまな貴重な副産物の生産が主な焦点である場合:熱分解が必要な経路であり、バイオ炭はシステム全体の価値の重要な部分です。

最終的に、「燃料のアップグレード」と「材料の変換」というこの核心的な違いを理解することが、ニーズに合った適切な熱技術を選択するための鍵となります。

概要表:

| 特徴 | 焙焼 | 熱分解バイオ炭 |

|---|---|---|

| 主な目標 | 高密度な石炭のような固体燃料の作成 | 安定した炭素豊富な土壌改良材(バイオ炭)の生産 |

| 温度範囲 | 200-300°C (392-572°F) | 350°C超、しばしば700°Cまで (662-1292°F) |

| 酸素環境 | 酸素制限下 | 酸素がほぼ完全にない状態(嫌気性) |

| 固体製品 | バイオコール(揮発性物質が多い) | バイオ炭(安定した固定炭素が多い) |

| 固体収率 | 高(70-80%) | 低(25-35%) |

| 主な用途 | 石炭の代替となる固体燃料 | 土壌改良材、炭素隔離、ろ過 |

| 副産物 | 限定的(プロセス熱として使用) | バイオオイルと合成ガス(貴重な副産物) |

バイオマスの目標に合った適切な熱処理装置を選択する準備はできましたか?

お客様のプロジェクトが、熱分解炉の精密な温度制御を必要とする場合でも、焙焼装置の堅牢な設計を必要とする場合でも、KINTEKは、お客様の成功をサポートするための専門知識と装置を提供します。当社の専門的な実験装置と消耗品は、バイオマス研究開発の厳しいニーズを満たすように設計されています。

今すぐ専門家にお問い合わせください。当社のソリューションが、バイオ炭生産、燃料アップグレード、またはプロセス最適化において優れた結果を達成するのにどのように役立つかについてご相談ください。

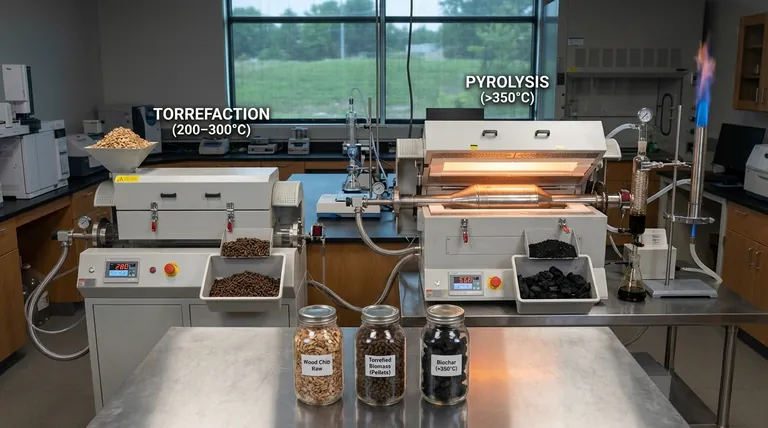

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用真空チルト回転管炉 回転管炉

- 実験室用石英管炉 真空RTP加熱炉

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉