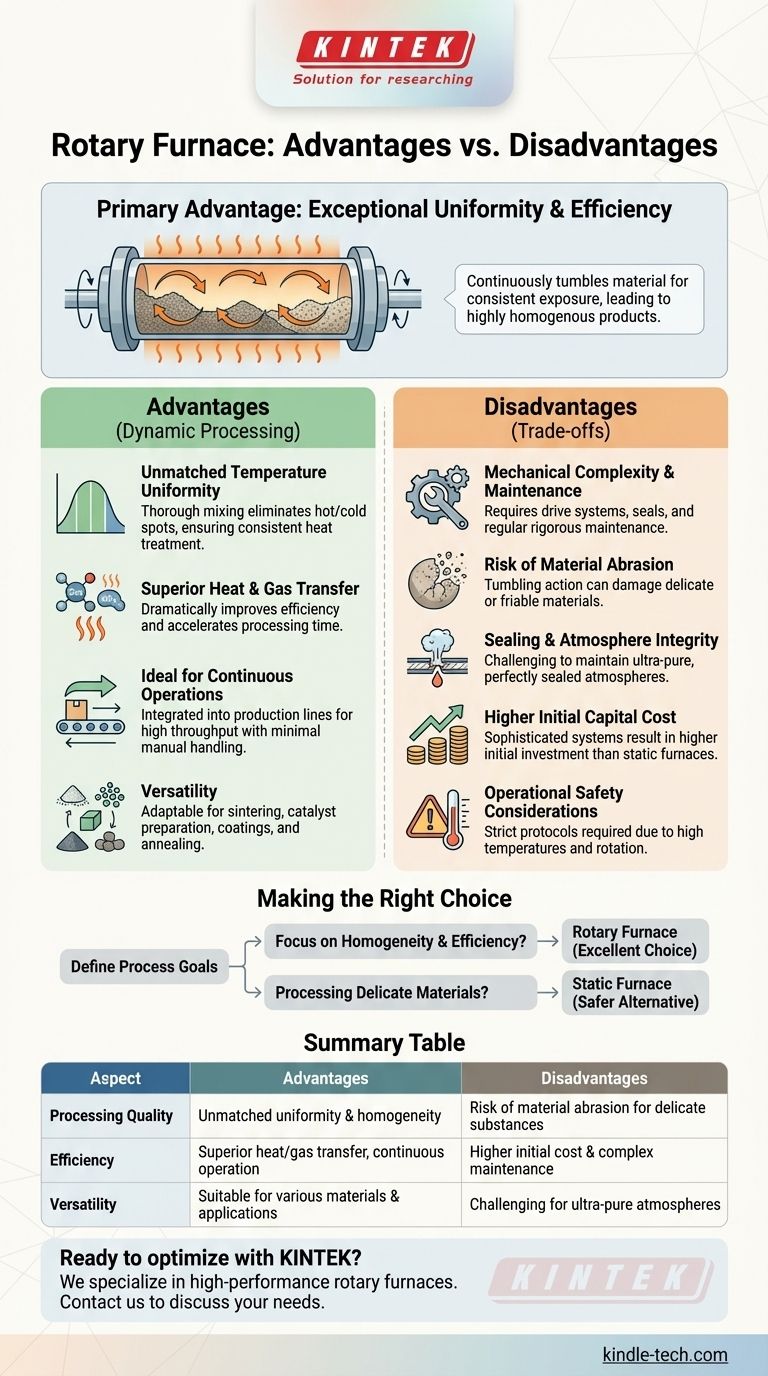

ロータリーキルンの主な利点は、非常に均一かつ効率的に材料を処理できることです。加熱された回転チューブ内で材料を継続的に転動させることで、すべての粒子が目的の温度と雰囲気条件に一貫してさらされることが保証され、非常に均質な最終製品が得られます。

ロータリーキルンは、動的な混合と効率的な熱伝達により、一貫した材料を製造することに優れています。しかし、この操作上の利点には、静的炉の設計と比較して、より大きな機械的複雑さ、材料の摩耗の可能性、およびより厳格なシーリング要件というトレードオフが伴います。

動的処理の主な利点

これらの炉の独自の回転設計は、静的代替品に比べていくつかの明確な利点をもたらします。これらの利点は、熱サイクル中に材料を常に穏やかに動かし続けるという基本的な原則に由来しています。

比類のない温度均一性

連続的な回転と転動作用により、材料は徹底的に混合されます。これにより、局所的な高温または低温スポットが排除され、バッチ内の温度勾配が防止され、すべての粒子に対して非常に一貫した熱処理が保証されます。

優れた熱およびガス伝達

材料の表面積全体を常に露出させることで、ロータリーキルンは効率を劇的に向上させます。これにより、プロセスガスの材料への拡散が促進され、熱伝達が加速され、多くの場合、全体の処理時間とガス消費量が削減されます。

連続運転に最適

ロータリーキルンは、材料の連続的な流れのために設計されています。原材料が一方の端から供給され、処理された製品がもう一方の端から排出される生産ラインに統合することができ、手作業を最小限に抑え、大量のバッチのスループットを向上させます。

材料と用途にわたる汎用性

この技術は非常に適応性が高く、微粉末や顆粒からより大きな固体まで、さまざまな材料を処理できます。セラミックや金属粉末の焼結、触媒の調製、表面コーティングの作成、金属部品の焼きなましなどの用途に広く使用されています。

トレードオフと欠点の理解

強力ではありますが、ロータリーキルンの設計は普遍的に最適ではありません。その利点には、考慮すべき固有の複雑さと制限が伴います。

機械的複雑さとメンテナンス

回転運動には、駆動システム、ベアリング、そして最も重要な堅牢なシールが必要です。これらの可動部品は、より多くの潜在的な故障箇所を導入し、より単純な静的炉と比較して、より厳格なメンテナンススケジュールを必要とします。

材料摩耗のリスク

均一性を確保する転動作用は、欠点にもなり得ます。デリケートな、脆い、または粉砕しやすい材料の場合、この機械的な動きにより粒子が破損したり、不要な粉塵が発生したり、製品の構造が損傷したりする可能性があります。

シーリングと雰囲気の完全性

完全に制御された高純度の雰囲気を維持することは、ロータリーキルンではより困難になる可能性があります。回転チューブの端にある動的シールは、漏れを防ぐために堅牢に設計されている必要があり、これは静的チャンバーをシールするよりも複雑な作業です。

初期設備投資の増加

駆動装置、チューブ、シーリングコンポーネントを含む洗練された機械システムは、通常、同容量の静的ボックス炉やチューブ炉よりも初期購入価格が高くなります。

運用上の安全に関する考慮事項

高温、回転、および潜在的な圧力上昇の組み合わせは、安全プロトコルへの厳格な順守を必要とします。不適切な操作は、機器の損傷や危険な状況につながる可能性があり、十分な訓練を受けた人員が必要です。

プロセスに適した選択をする

適切な炉技術を選択するには、材料、プロセス目標、および運用上の制約を明確に理解する必要があります。

- 製品の均質性と効率が主な焦点である場合:ロータリーキルンは優れた選択肢であり、特に混合の恩恵を受ける粉末または粒状材料の連続処理に適しています。

- デリケートな材料や摩耗に敏感な材料を処理している場合:転動作用が製品を劣化させるかどうかを慎重に評価してください。静的炉の方が安全な代替手段となる場合があります。

- プロセスが超高純度で完全に密閉された雰囲気を必要とする場合:炉のシーリング技術を精査してください。雰囲気の完全性を維持することは、静的システムよりも本質的に困難です。

- 予算とメンテナンスの簡素化が最優先事項である場合:静的炉は、品質基準を満たすことができる限り、よりシンプルで、多くの場合費用対効果の高いソリューションを提供します。

最終的に、ロータリーキルンの選択は、より高い機械的複雑さと引き換えに、熱処理における比類のない均一性と効率を得るための戦略的な決定です。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 処理品質 | 比類のない温度均一性と製品の均質性 | デリケートな材料や粉砕しやすい材料の摩耗のリスク |

| 効率 | 優れた熱およびガス伝達。連続運転に最適 | 初期設備投資の増加とより複雑なメンテナンス |

| 汎用性 | 粉末、顆粒、およびさまざまな熱処理用途に適しています | 超高純度で完全に密閉された雰囲気を維持するのが困難 |

ロータリーキルンで熱処理を最適化する準備はできていますか? KINTEKは、優れた均一性と効率のために設計されたロータリーキルンを含む、高性能ラボ機器を専門としています。セラミックの焼結、触媒の調製、金属の焼きなましなど、当社のソリューションは一貫した結果と生産性の向上を保証します。今すぐお問い合わせください。お客様の特定のラボニーズについてご相談し、KINTEKがお客様の研究および生産プロセスをどのように強化できるかを発見してください!

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 活性炭再生用電気ロータリーキルン小型ロータリー炉