本質的に、ロータリーキルンが有利なのは、精密に制御された雰囲気内で材料を同時に加熱および混合できる点です。この独自の機能により、優れた温度均一性、非常に効率的なガス交換、一貫した製品品質がもたらされ、粉末、粒状物、その他のバルク固体の処理に最適です。

ロータリーキルンの根本的な利点は、単に加熱できることではなく、動的な処理環境を作り出すことです。材料を連続的に転動させることにより、熱と雰囲気に全表面積がさらされるため、静置型キルン設計に内在する不均一性と非効率性という一般的な問題が解決されます。

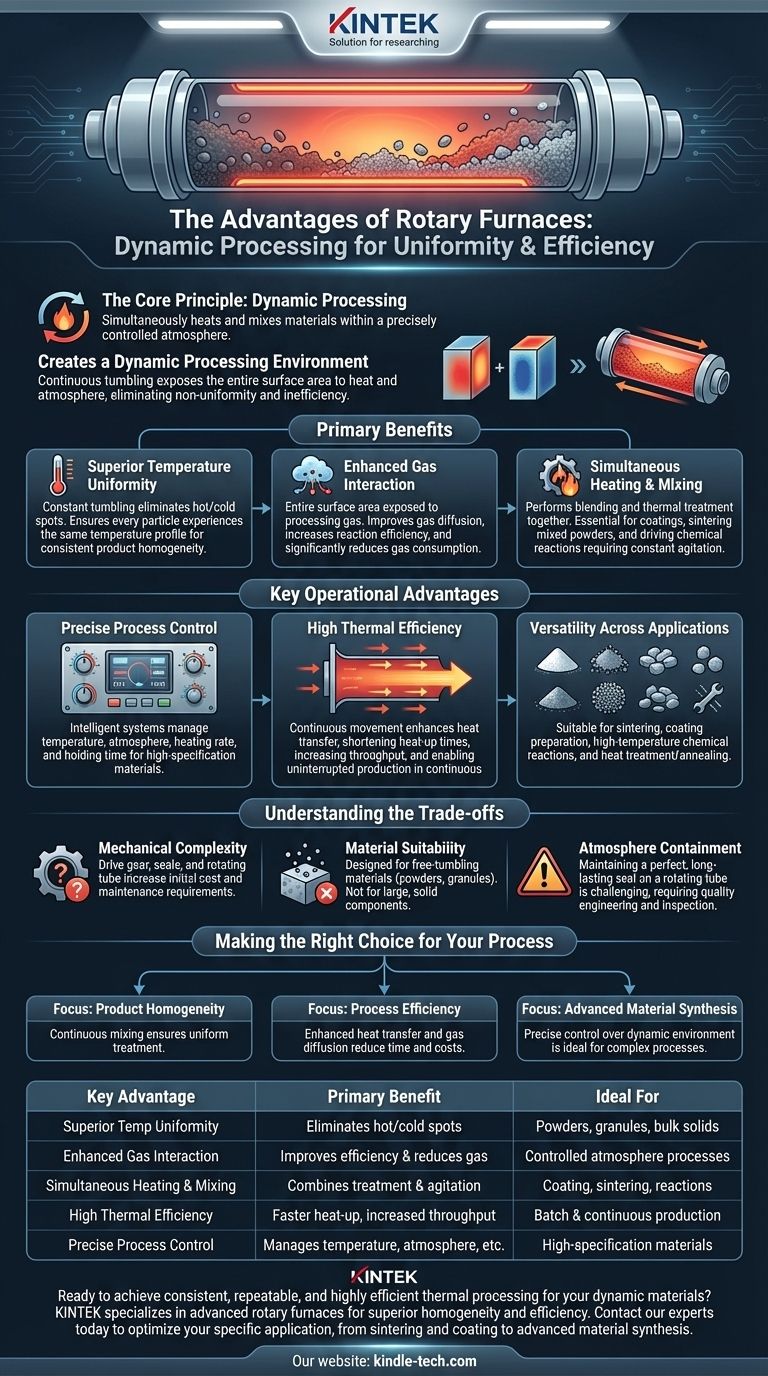

基本原理:動的処理

ロータリーキルンの主な利点は、その最も決定的な特徴である処理チューブの回転から生じます。この連続的な動きは、材料がその環境と相互作用する方法を根本的に変えます。

優れた温度均一性

静置型キルンでは、バッチの端にある材料が中央の材料よりも速く加熱されます。ロータリーキルンでの絶え間ない転動作用により、これらのホットスポットとコールドスポットが解消されます。

これにより、すべての粒子が同じ温度プロファイルを受けることが保証され、優れた製品均一性とバッチごとの一貫した結果が得られます。

強化されたガス相互作用

特定の雰囲気(還元ガスや不活性ガスなど)で材料を処理する場合、回転は大きな利点となります。

材料の全表面積が処理ガスにさらされることが保証されます。これにより、ガス拡散が改善され、化学反応の効率が向上し、静置型よりも全体的なガス消費量を大幅に削減できます。

同時加熱と混合

キルンの設計により、2つの重要な機能を同時に実行できます。この二重の作用は、混合と熱処理が同時に行われる必要がある用途に不可欠です。

この機能は、コーティングの作成、混合粉末の焼結、または均一な進行に絶え間ない撹拌を必要とする化学反応を促進する場合に特に価値があります。

主な運転上の利点

動的処理の基本原理を超えて、ロータリーキルンは、多くの産業用および実験室用アプリケーションで好まれる選択肢となるいくつかの実用的な利点を提供します。

正確なプロセス制御

最新のロータリーキルンにはインテリジェントな制御システムが装備されています。これにより、温度、雰囲気、加熱速度、保持時間などの重要な変数を正確に管理できます。

このレベルの制御は、バッテリーや先進セラミックスなどに使用される高仕様材料の製造に不可欠であり、わずかなずれが性能を損なう可能性があります。

高い熱効率

材料の連続的な動きにより、熱伝達が向上します。これにより、キルンはバッチの材料をより短時間で所定の温度に到達させることができ、スループットと全体的なプロセス効率が向上します。

連続モデルでは、材料が加熱ゾーンを通過し、一定の温度を維持し、中断のない生産を可能にします。

アプリケーションの多様性

ロータリーキルンは単一の機能に限定されません。その独自の機能により、幅広い熱処理プロセスに適しています。

一般的な用途には、金属およびセラミック粉末の焼結、コーティングの準備、高温化学反応の促進、金属の熱処理や焼鈍が含まれます。

トレードオフの理解

非常に効果的である一方で、ロータリーキルンの設計は、より単純な静置型システムとは異なるいくつかの考慮事項をもたらします。これらを客観的に評価することが、情報に基づいた決定を下す鍵となります。

機械的複雑性

駆動ギア、シール、回転チューブの組み込みは、標準的なボックス型またはチューブ型キルンよりも機械的な複雑さが増します。これは、初期コストの上昇と駆動システムに対する特定のメンテナンス要件につながる可能性があります。

材料の適合性

これらのキルンは、粉末、粒状物、小型部品など、自由に転動できる材料用に特別に設計されています。これらは、転動作用によって損傷する可能性のある大型の固体部品や材料には適していません。

雰囲気の封じ込め

制御された雰囲気の作成には非常に効果的ですが、回転チューブの完全で長期間のシールを維持することは、静置型よりも困難になる場合があります。これには、優れたエンジニアリングとシールの定期的な点検が必要です。

プロセスに最適な選択

最終的に、ロータリーキルンを使用するかどうかの決定は、材料の要件とプロセスの目標に完全に依存します。

- 製品の均一性が主な焦点の場合: ロータリーキルンの連続混合作用は、バッチ内のすべての粒子が均一な処理を受けることを保証するための最も効果的な方法です。

- プロセスの効率が主な焦点の場合: 強化された熱伝達と優れたガス拡散により、処理時間が大幅に短縮され、高価なガスの消費量が削減されます。

- 高度な材料合成が主な焦点の場合: 動的環境の正確な制御は、焼結、触媒調製、コーティング用途などの複雑なプロセスに最適です。

ロータリーキルンを選択することは、動的材料の安定した、再現性のある、非常に効率的な熱処理を実現するための投資です。

要約表:

| 主な利点 | 主な恩恵 | 最適 |

|---|---|---|

| 優れた温度均一性 | ホット/コールドスポットを排除し、製品品質を一定に保つ | 粉末、粒状物、バルク固体 |

| 強化されたガス相互作用 | 反応効率を向上させ、ガス消費量を削減 | 制御された雰囲気を必要とするプロセス |

| 同時加熱と混合 | 熱処理と絶え間ない撹拌を組み合わせる | コーティング、焼結、化学反応 |

| 高い熱効率 | 昇温時間の短縮とスループットの向上 | バッチおよび連続生産 |

| 正確なプロセス制御 | 温度、雰囲気、加熱速度を管理 | 高仕様材料(例:バッテリー、セラミックス) |

動的材料の安定した、再現性のある、非常に効率的な熱処理を実現する準備はできましたか?

KINTEKは、粉末、粒状物、その他のバルク固体の処理において優れた均一性と効率を実現するように設計されたロータリーキルンを含む先進的な実験装置を専門としています。当社のソリューションは、温度と雰囲気を正確に制御し、製品品質の向上と運用コストの削減に役立ちます。

焼結やコーティングから先進的な材料合成まで、KINTEKのロータリーキルンがお客様固有のアプリケーションを最適化する方法について、当社の専門家にご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 活性炭再生用電気ロータリーキルン小型ロータリー炉