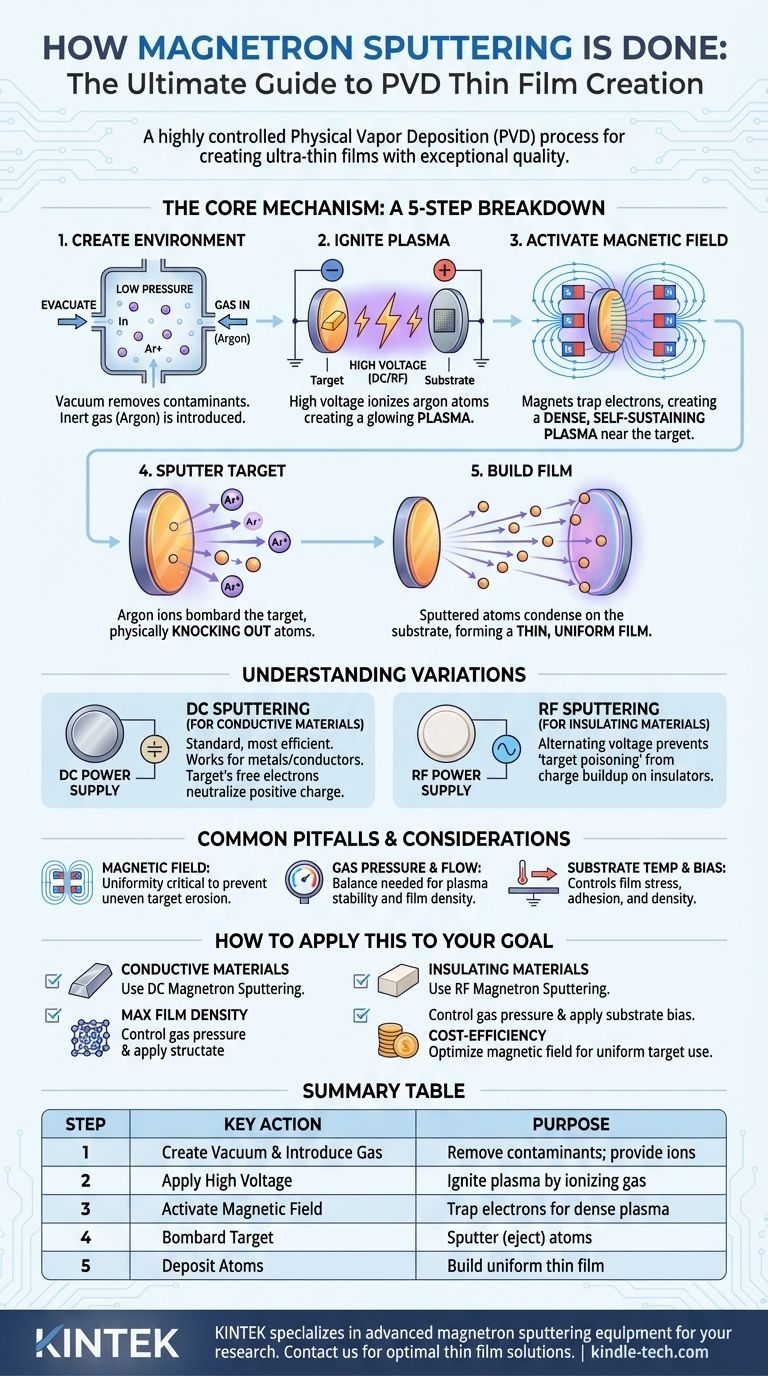

マグネトロンスパッタリングの核心は、超薄膜を作成するために使用される、高度に制御された物理気相成長(PVD)プロセスです。これは、不活性ガスからプラズマを生成し、そのプラズマからのイオンを使用してソース材料(「ターゲット」)を爆撃し、叩き出された原子を基板上に堆積させてコーティングを形成することによって機能します。決定的な特徴は、このプロセスの効率を劇的に向上させるために磁場を使用することです。

マグネトロンスパッタリングの鍵はその効率です。磁場を使用してターゲットの近くの電子を閉じ込めることにより、プロセスは高密度で自己維持的なプラズマを生成し、原子がスパッタリングされ堆積される速度を劇的に増加させ、より低い圧力下での高品質な膜成長を可能にします。

コアメカニズム:ステップバイステップの内訳

マグネトロンスパッタリングがどのように機能するかを真に理解するには、初期の真空から最終的な膜形成に至るまでの基本的な一連の事象に分解するのが最善です。

ステップ1:環境の作成

プロセス全体は真空チャンバー内で行われます。まず、酸素や水蒸気などの汚染物質を除去するために、チャンバーは非常に低い圧力まで排気されます。

次に、不活性ガス(最も一般的にはアルゴン)がチャンバーに導入され、圧力がわずかに上昇して安定した制御されたレベルになります。このガスが、プラズマを生成するためにイオン化される原子を提供します。

ステップ2:プラズマの着火

チャンバー内には2つの電極があります。堆積される材料(ターゲット)が取り付けられているカソードと、コーティングされるアイテム(基板)のホルダーとして機能することが多いアノードです。

ターゲットには、通常数百ボルトの非常に高い負電圧が印加されます。この強い電場は自由電子を加速させ、一部のアルゴン原子から電子を引き抜き、プラズマ—正のアルゴンイオン、電子、および中性アルゴン原子で構成される光るイオン化ガス—を作成します。

ステップ3:磁場の役割

これが技術の「マグネトロン」部分です。一連の強力な永久磁石がターゲットの後ろに配置されます。

この磁場は、軽くて負に帯電した電子のトラップとして機能し、それらをターゲット表面の近くの経路に閉じ込めます。磁場がない場合、電子はすぐにチャンバーの壁やアノードに失われてしまいます。

電子を閉じ込めることにより、その経路長が大幅に増加し、中性アルゴン原子との衝突とイオン化の確率が劇的に高まります。これにより、必要な場所、つまりターゲットのまさに正面に、はるかに高密度で強力なプラズマが生成されます。

ステップ4:ターゲットのスパッタリング

負に帯電したターゲットは、高密度プラズマからの正に帯電したアルゴンイオンを強力に引き付けます。

これらのイオンは高速でターゲットに向かって加速し衝突します。この爆撃は、微視的なサンドブラストプロセスのようなもので、運動エネルギーを伝達し、ターゲット材料から原子を物理的に叩き出し、つまり「スパッタリング」します。

ステップ5:膜の構築

スパッタリングされた原子は、中性粒子としてターゲットから放出されます。それらは低圧チャンバーをまっすぐ通過し、表面に衝突するまで移動します。

これらの原子が基板に着地すると、凝縮して付着し、層を重ねて均一な薄膜を徐々に構築します。

バリエーションの理解

すべての材料が同じ方法でスパッタリングできるわけではありません。ターゲット材料の電気伝導性によって、必要とされる電源の種類が決まります。

DCスパッタリング:導電性材料向け

直流(DC)スパッタリングは標準的で最も効率的な方法です。ターゲットに一定の負電圧を使用します。

これは、イオン爆撃による正電荷がターゲットの自由電子によって直ちに中和されるため、導電性ターゲット(ほとんどの金属や透明導電性酸化物など)に対して完全に機能します。

RFスパッタリング:絶縁性材料向け

セラミックや酸化物などの絶縁性(誘電体)ターゲットにDCスパッタリングを使用しようとすると、問題が発生します。アルゴンイオンによる正電荷がターゲット表面に急速に蓄積します。

この蓄積は「ターゲットの汚染」として知られており、負電圧を効果的に中和し、入ってくるアルゴンイオンを反発させ、スパッタリングプロセスを停止させます。

高周波(RF)スパッタリングは、高周波で電圧を交互に印加することでこれを解決します。負のサイクル中にスパッタリングが通常通り発生します。短い正のサイクル中に、ターゲットはプラズマから電子を引き付け、表面に蓄積した正電荷を中和し、プロセスを継続できるようにします。

一般的な落とし穴と考慮事項

高品質な膜を実現するには、いくつかの変数を注意深く制御する必要があります。単にプロセスを実行するだけでは不十分です。

磁場の強度と均一性

ターゲットの後ろの磁石アレイの設計が重要です。不均一な磁場は不均一なプラズマ密度につながり、ターゲットが特定のパターン(「ラケットトラック」)で不均一にエロージョンする原因となります。これはターゲット材料の利用率の低下を招き、堆積膜の均一性に影響を与える可能性があります。

ガス圧と流量

不活性ガスの圧力はデリケートなバランスです。高すぎると、スパッタリングされた原子が基板に到達する前にガス原子と衝突しすぎ、エネルギーを失い、膜の密度が低下します。低すぎると、プラズマが不安定になったり維持が困難になったりして、堆積速度が低下します。

基板温度とバイアス

基板温度の制御は、膜の応力、結晶粒構造、および密着性を管理するために重要です。場合によっては、基板にわずかな負電圧(バイアス)を印加してイオンを引き付け、成長する膜の密度と品質を向上させるためのわずかな爆撃を提供することもあります。

あなたの目標への適用方法

スパッタリング技術の選択は、堆積する必要のある材料と目的の膜特性に完全に依存します。

- 導電性材料(金属など)の堆積が主な焦点の場合: DCマグネトロンスパッタリングが最も効率的で、最速で、最も費用対効果の高い方法です。

- 絶縁性材料(セラミックや酸化物など)の堆積が主な焦点の場合: ターゲット上の正電荷の蓄積を防ぐために、RFマグネトロンスパッタリングが必要です。

- 最高の膜密度と品質の達成が主な焦点の場合: ガス圧を正確に制御し、堆積中に基板にバイアス電圧を印加することを検討する必要があります。

- 費用対効果と材料収率が主な焦点の場合: ターゲットの均一なエロージョンを保証するためにマグネトロンの磁場構成を最適化することが最も重要な要素です。

結局のところ、マグネトロンスパッタリングは膜特性に対して優れた制御レベルを提供し、利用可能な堆積技術の中で最も多用途で広く使用されているものの一つとなっています。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1 | 真空の作成とガスの導入 | 汚染物質の除去。プラズマ用のイオンの提供 |

| 2 | ターゲットへの高電圧印加 | 不活性ガス(例:アルゴン)をイオン化してプラズマを着火 |

| 3 | 磁場の作動 | 電子を閉じ込めて高密度で効率的なプラズマを生成 |

| 4 | ターゲットのイオンによる爆撃 | ターゲット材料からの原子のスパッタリング(放出) |

| 5 | 基板への原子の堆積 | 層を重ねて均一で高品質な薄膜を構築 |

研究室で精密で高品質な薄膜を実現する準備はできましたか? KINTEKは、研究室のニーズに対応する高度なマグネトロンスパッタリング装置と消耗品を専門としています。導電性金属を扱っていても絶縁性セラミックを扱っていても、当社のソリューションは最適な堆積速度、膜の均一性、材料利用率を保証します。当社の専門家に今すぐ連絡して、薄膜の研究開発をどのように強化できるかをご相談ください。

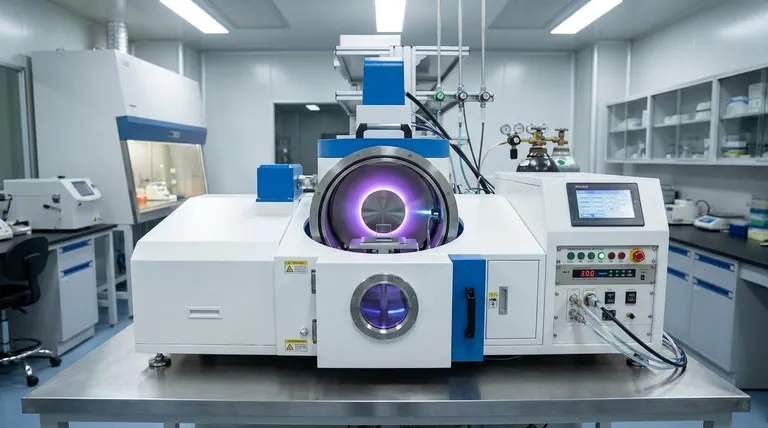

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉