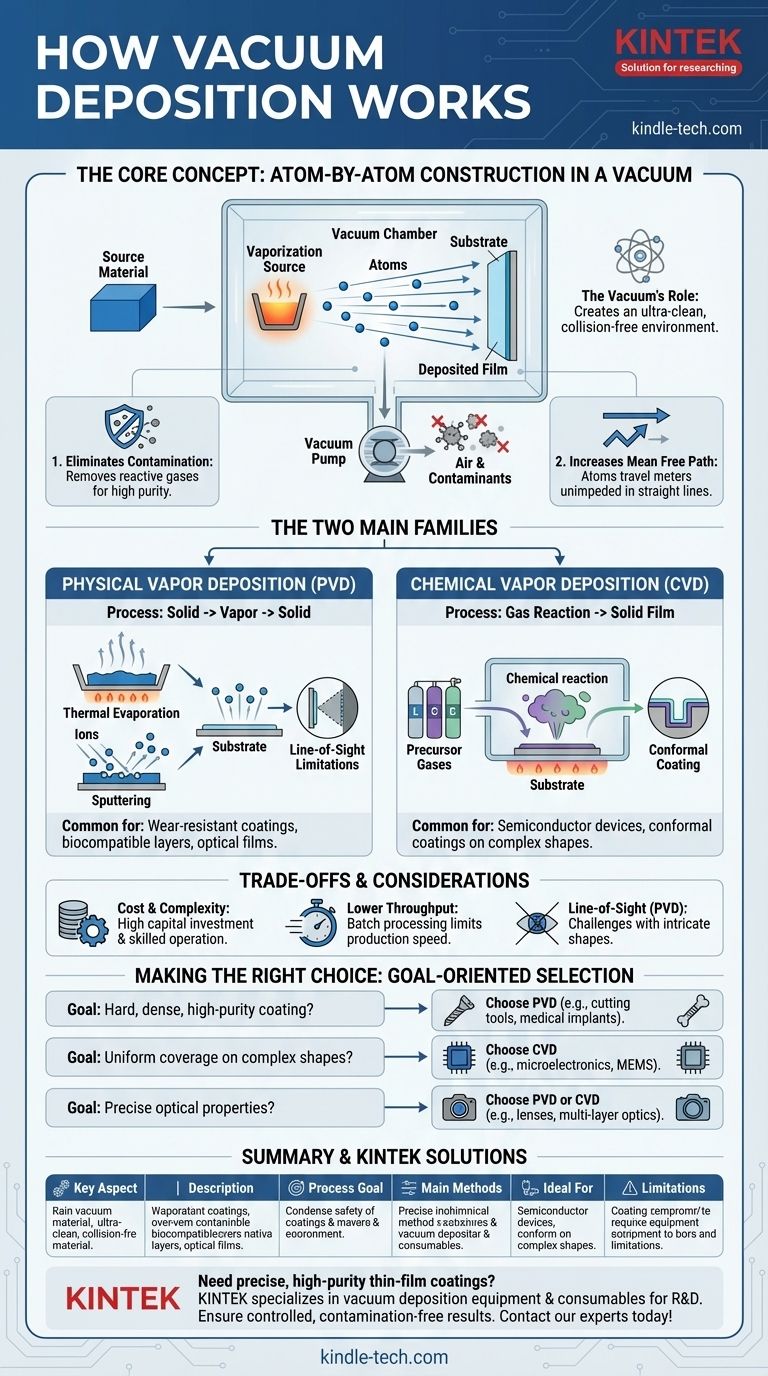

本質的に、真空蒸着は、極めて薄く高純度の材料層を表面に適用するための一連のプロセスです。これは、空気やその他のガスが排気されて真空状態になったチャンバー内で行われます。この環境下で、ソース材料が蒸気になり、その個々の原子または分子が妨げられることなく移動し、基板として知られるターゲットオブジェクトに結合します。

重要な洞察は、真空そのものがプロセスにおいて最も重要なツールであるということです。その目的は、注意深く制御された特性を持つ膜を正確に原子ごとに構築することを可能にする、超クリーンで衝突のない環境を作り出すことです。

真空の役割:完璧な経路の作成

真空蒸着の有効性は、真空環境が何を可能にするかにかかっています。それは単に空気がないことではなく、原子レベルの構築のための高度に制御された空間の作成です。

汚染の排除

通常の雰囲気には、酸素、窒素、水蒸気などの反応性ガスが充満しています。蒸着中にこれらが存在すると、これらの分子はコーティング材料と衝突し、化学的に結合して不純物を生成し、膜の特性を変化させてしまいます。

真空はこれらの潜在的な汚染物質を除去し、堆積される膜が可能な限り化学的に純粋であることを保証します。

「平均自由行程」の増加

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離を指します。海面での空気中では、この距離は信じられないほど短く、わずか約68ナノメートルです。

真空を作り出すことで、平均自由行程はメートル単位にまで延長されます。これにより、蒸発した材料が空気分子によって散乱されたりブロックされたりすることなく、ソースから基板まで直線的に移動することが保証されます。

精密な制御の実現

大気中のガスが除去されると、エンジニアはプロセスを補助するために、特定の高純度ガスを正確な量で導入できます。

これは、ソース材料を衝撃するアルゴンなどの不活性ガス(スパッタリング)や、基板表面に新しい化合物(窒化チタンなど)を意図的に形成するための窒素などの反応性ガスである可能性があります。これにより、オペレーターは膜の最終的な組成を完全に制御できます。

真空蒸着の2つの主要な種類

「真空蒸着」は広範な用語ですが、その方法は一般的に、材料がどのように生成され堆積されるかに基づいて2つの主要なカテゴリに分類されます。

物理蒸着(PVD)

PVDでは、コーティング材料は固体として始まり、純粋に物理的なプロセスによって蒸気になります。この蒸気は真空を通過し、基板上に凝縮します。

最終的な膜の材料は、ソース材料と同じです。一般的なPVD法には、熱蒸着(材料を加熱して蒸発させる)とスパッタリング(高エネルギーイオンで材料を衝撃する)があります。

化学蒸着(CVD)

CVDでは、プロセスは膜を生成するために化学反応を使用します。1つまたは複数の前駆体ガスが真空チャンバーに導入されます。

これらのガスは、高温の基板表面上またはその近くで反応し、その化学反応の副産物の1つが膜を形成する固体材料です。この方法は、複雑な形状上に非常に均一な、または「コンフォーマルな」コーティングを作成するのに優れています。

トレードオフの理解

強力である一方で、真空蒸着は万能な解決策ではありません。運用上および物理的な制限の明確なセットが伴い、これらを考慮する必要があります。

コストと複雑さ

チャンバー、高出力ポンプ、プロセス制御装置を含む真空システムは、かなりの設備投資を必要とします。また、操作と保守には訓練された技術者が必要であり、全体的なコストが増加します。

低いスループット

ほとんどの真空蒸着プロセスはバッチで行われます。つまり、一連の部品をロードし、チャンバーを密閉して排気し、プロセスを実行し、チャンバーを排気するというサイクルです。このサイクルは、電気めっきや塗装のような連続プロセスと比較して生産速度を制限します。

視線制限

多くのPVDプロセスでは、コーティングは蒸発源への直接的で途切れない視線がある表面にのみ形成できます。これにより、隠れた表面や深い空洞を持つ複雑な形状を均一にコーティングすることは困難になります。

目標に合った適切な選択をする

真空蒸着を使用するかどうか、そしてどの方法を選択するかは、最終的な膜の必要な特性とコーティングされる部品の形状に完全に依存します。

- 硬く、緻密で、高純度なコーティングが主な焦点である場合:切削工具の耐摩耗性コーティングや医療用インプラントの生体適合性層などの用途には、PVDがしばしば優れた選択肢となります。

- 複雑な形状に完璧に均一な被覆が主な焦点である場合:CVDはコンフォーマルコーティングの作成に優れており、複雑なマイクロエレクトロニクス部品のコーティングのための半導体産業の基盤となっています。

- 精密な光学特性が主な焦点である場合:PVDとCVDの両方が、厚さと屈折率の精密な制御が性能に不可欠なレンズや光学部品の多層コーティングの作成に使用されます。

最終的に、これらのコア原則を理解することで、材料と性能要件に最も合致する蒸着戦略を選択できるようになります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス目標 | 基板(例:シリコンウェーハ、工具、レンズ)上に薄く高純度の材料層を適用する。 |

| コアメカニズム | 真空チャンバー内でソース材料を蒸発させる。原子は妨げられずに移動し、ターゲットをコーティングする。 |

| 主な方法 | PVD(物理蒸着):固体ソースを蒸発させる(例:スパッタリング、蒸発)。 CVD(化学蒸着):ガス反応を利用して固体膜を堆積させる。 |

| 理想的な用途 | 半導体、光学コーティング、医療機器、耐摩耗性工具コーティング。 |

| 制限事項 | 高い設備コスト、バッチ処理(低いスループット)、視線コーティングの課題(PVD)。 |

研究室や生産用に、精密で高純度の薄膜コーティングが必要ですか? KINTEKは、研究室およびR&Dチーム向けの真空蒸着装置と消耗品を専門としています。半導体、光学部品、医療機器の開発のいずれにおいても、当社のソリューションは制御された、汚染のない結果を保証します。今すぐ専門家にお問い合わせください。コーティング要件について話し合い、KINTEKが材料性能をどのように向上させることができるかを探りましょう!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- ラボ用CVDホウ素ドープダイヤモンド材料