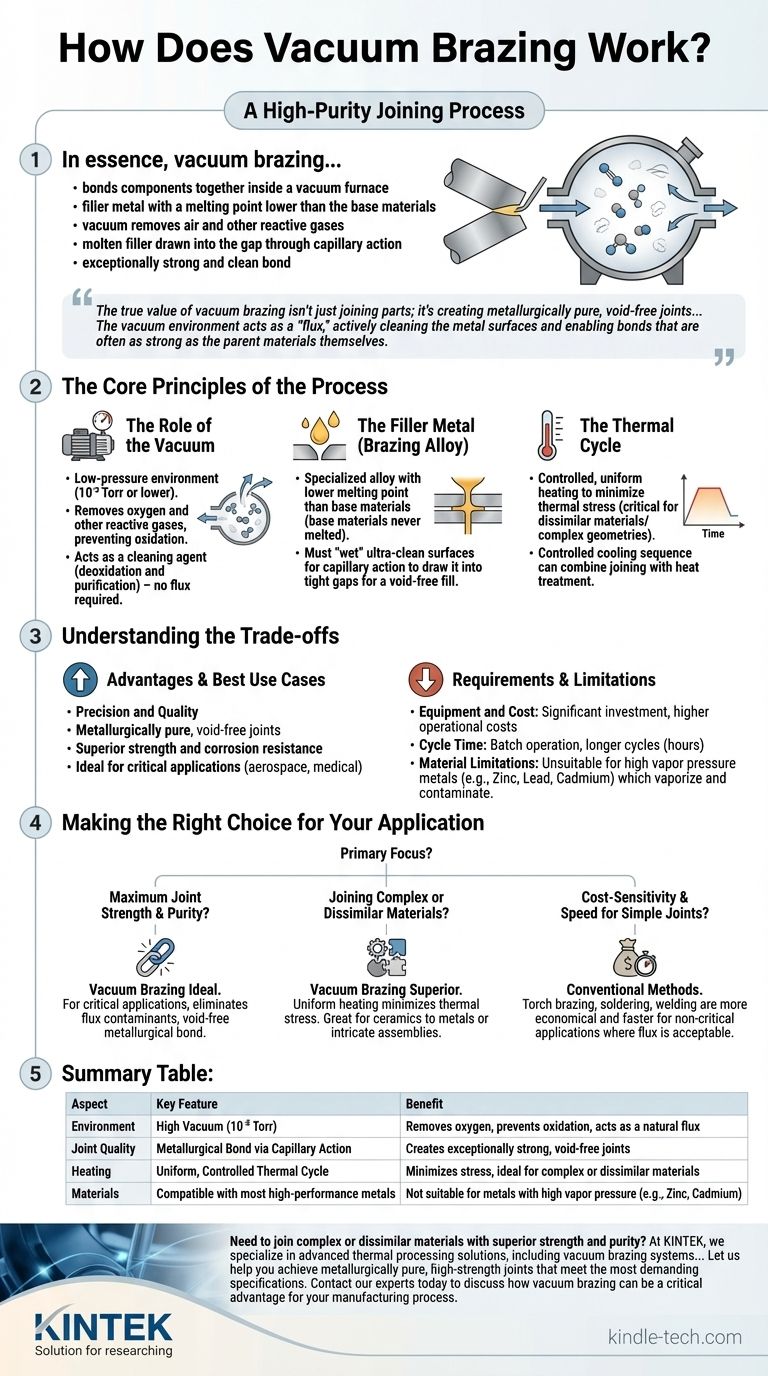

本質的に、真空ろう付けは、真空炉内で部品を接合する高純度接合プロセスです。母材よりも融点の低いろう材が接合部に配置されます。アセンブリが加熱されると、真空が空気やその他の反応性ガスを除去し、溶融したろう材が毛細管現象によって部品間の隙間に引き込まれ、冷却時に非常に強力でクリーンな接合が形成されます。

真空ろう付けの真の価値は、部品を接合するだけでなく、優れた強度と耐食性を備えた冶金学的に純粋でボイドのない接合部を作成することにあります。真空環境は「フラックス」として機能し、金属表面を積極的に洗浄し、多くの場合、母材自体と同じくらい強力な接合を可能にします。

プロセスの核心原理

真空ろう付けがどのように機能するかを理解するには、真空を空っぽの空間としてではなく、プロセスのアクティブなコンポーネントとして見ることが重要です。それは、接合部が形成される化学環境を根本的に変化させます。

真空の役割

低圧環境(通常10⁻⁵ Torr以下)は、その決定的な特徴であり、いくつかの重要な機能の責任を負っています。

まず、酸素やその他の反応性ガスを除去します。これにより、加熱時に金属表面に酸化物が形成されるのを防ぎます。酸化物は障壁として機能し、ろう材が母材に適切に接合するのを妨げます。

次に、真空は洗浄剤として機能します。吸着された表面汚染物質を除去し、脱ガスとして知られるプロセスで、母材自体から揮発性元素を引き出すことさえできます。この脱酸と精製が、このプロセスを「フラックスレス」にするものです。

ろう材(ろう付け合金)

ろう材は、特定の融点と母材との接合能力のために選ばれた特殊な合金です。

その融点は、常に接合される部品の融点よりも低いです。これがろう付けと溶接の根本的な違いです。母材は決して溶融しません。

溶融すると、ろう材は母材の表面を「濡らす」必要があります。濡れとは、液体が固体表面に広がる能力です。真空によって作成された超クリーンで酸化物を含まない表面は、完璧な濡れを可能にします。

この濡れにより、毛細管現象が可能になり、溶融したろう材を接合部の密着した隙間に引き込み、完全でボイドのない充填を保証します。

熱サイクル

アセンブリ全体は、真空炉内で高度に制御された方法で加熱されます。

部品は、ろう材の融点よりわずかに高いろう付け温度まで均一に加熱されます。この均一な加熱は熱応力を最小限に抑えます。これは、異種材料や複雑な形状を接合する場合に特に重要です。

ろう材が流れるのに十分な時間、温度で保持した後、アセンブリは制御された順序で冷却されます。この冷却サイクルは、特定の材料特性を達成するために調整でき、接合プロセスと熱処理サイクルを効果的に組み合わせることができます。

トレードオフの理解

強力である一方で、真空ろう付けはすべての接合課題に対する解決策ではありません。その精度と品質には、特定の要件と制限が伴います。

設備とコスト

真空ろう付けには、真空炉と関連する制御システムへの多額の設備投資が必要です。エネルギー消費やメンテナンスを含む運用コストも、より単純な接合方法よりも高くなります。

サイクルタイム

このプロセスはバッチ操作です。真空引き、部品の加熱、温度保持、冷却に必要な時間は数時間かかる場合があります。このため、大量生産、低マージンの生産、または迅速な修理にはあまり適していません。

材料の制限

特定の材料は真空ろう付けに適していません。亜鉛、鉛、カドミウムなどの蒸気圧の高い金属は、ろう付け温度で真空中で蒸発します。これは部品を台無しにするだけでなく、炉の内部をひどく汚染します。

用途に応じた適切な選択

真空ろう付けを選択するかどうかは、最終製品の技術的要件に完全に依存します。

- 最高の接合強度と純度を重視する場合:真空ろう付けは、航空宇宙タービンや医療用インプラントなどの重要な用途に最適です。フラックス汚染を排除し、ボイドのない冶金学的結合を形成するためです。

- 複雑な材料や異種材料の接合を重視する場合:真空ろう付けの均一で制御された加熱は熱応力を最小限に抑えるため、セラミックと金属の接合や熱交換器のような複雑なアセンブリの接合において、溶接のような局所的な方法よりも優れています。

- 単純な接合におけるコスト感度と速度を重視する場合:従来のトーチろう付け、はんだ付け、または溶接は、フラックスベースのプロセスが許容される非重要用途では、はるかに経済的で高速です。

これらの原則を理解することで、真空ろう付けが単なる接合方法ではなく、重要な製造上の利点となる時期を自信を持って判断できます。

要約表:

| 側面 | 主な特徴 | 利点 |

|---|---|---|

| 環境 | 高真空(10⁻⁵ Torr) | 酸素を除去し、酸化を防ぎ、天然フラックスとして機能します |

| 接合品質 | 毛細管現象による冶金学的結合 | 非常に強力でボイドのない接合を形成します |

| 加熱 | 均一で制御された熱サイクル | 応力を最小限に抑え、複雑な材料や異種材料に最適です |

| 材料 | ほとんどの高性能金属と互換性があります | 蒸気圧の高い金属(例:亜鉛、カドミウム)には適していません |

優れた強度と純度で複雑な材料や異種材料を接合する必要がありますか?

KINTEKでは、真空ろう付けシステムを含む高度な熱処理ソリューションを専門としています。当社の炉は、航空宇宙部品や医療機器などの重要な用途で完璧な結合を作成するために必要な、正確で制御された環境を提供するように設計されています。

最も厳しい仕様を満たす、冶金学的に純粋で高強度の接合を実現するお手伝いをいたします。

今すぐ当社の専門家にご連絡ください。真空ろう付けがお客様の製造プロセスにとってどのように重要な利点となり得るかについてご相談ください。

ビジュアルガイド