本質的に、電子ビーム蒸着は、高エネルギー電子の集束ビームを使用して、真空チャンバー内のソース材料を加熱し、蒸発させる高精度なプロセスです。この蒸気は上方に移動し、より冷たい基板上に凝縮して、極めて純粋で均一な薄膜を形成します。このプロセスにより、融点の非常に高い材料の成膜が可能になり、他の方法に対する大きな利点となります。

電子ビーム蒸着は単に材料を加熱するだけではありません。外科手術のような精度で大量のエネルギーを供給することです。このターゲットを絞ったアプローチにより、通常では成膜が困難な材料を蒸発させることができ、優れた純度と品質の薄膜が得られます。

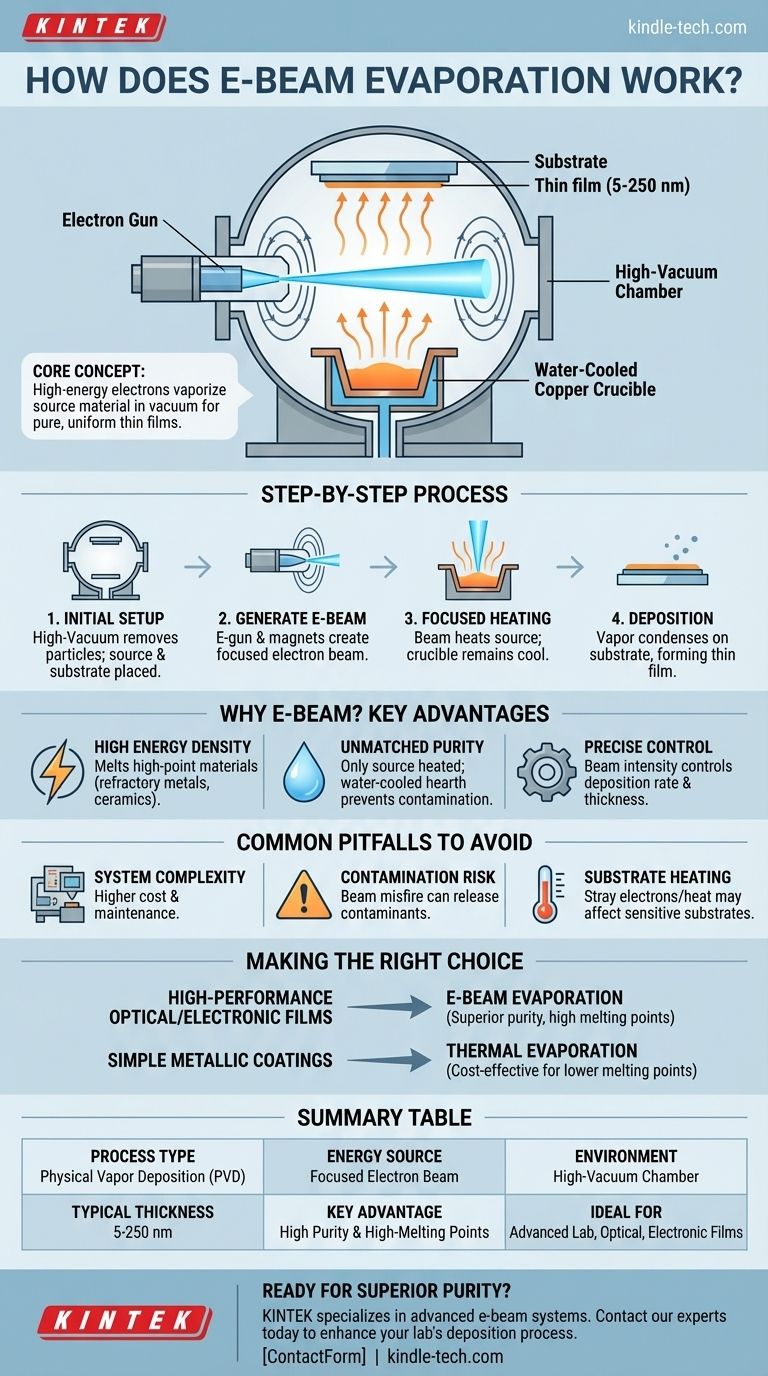

電子ビーム蒸着プロセスの段階的説明

この技術がなぜこれほど高品質の結果を達成できるのかを理解するには、その主要な段階に分解するのが最善です。最終的な膜が正確な仕様を満たすように、各ステップは注意深く制御されます。

初期設定

プロセス全体は高真空チャンバー内で発生します。この真空は、大気中の粒子を除去し、蒸発した材料が衝突や汚染なしに基板に直接到達できるようにするために不可欠です。

チャンバー内では、ソース材料(成膜される材料)が水冷式の銅製ハース(るつぼ)にセットされます。基板(コーティングされる対象物)はこのソースの真上に配置されます。

電子ビームの生成

特殊な電子銃が電子ビームを生成し、それらを高エネルギーレベルまで加速します。磁場を使用してこのビームを正確に集束および偏向させ、るつぼ内のソース材料の表面に当たるように誘導します。

集束加熱と蒸発

高エネルギー電子ビームがソース材料に当たると、運動エネルギーがほぼ瞬時に伝達され、強烈で局所的な熱が発生します。これにより、材料の表面は非常に速く蒸発点に達します。

エネルギーが材料に直接供給されるため、周囲のるつぼは冷たいまま保たれます。これは水冷ハースによって可能になる重要な特徴です。材料は蒸気に変わり、ソースから上昇します。

成膜と膜形成

蒸発した原子または分子は、真空を直線的に移動し、より冷たい基板に到達します。接触すると、それらは凝縮して基板表面に結合し、徐々に薄膜を形成します。

このプロセスにより、通常5から250ナノメートルの厚さの膜が作成され、基板の基本的な形状を変えることなく、その光学特性、電気特性、または物理特性が変化します。

電子ビームを使用する理由:従来のプロセスに対する主な利点

電子ビーム蒸着は物理気相成長(PVD)の一種ですが、材料をコンテナに通電して加熱する単純な熱(抵抗)蒸着と比較して明確な利点があります。

高エネルギー密度

電子ビーム蒸着は、熱的方法よりもはるかに高いエネルギー密度を供給できます。これにより、標準的な抵抗ボートでは成膜が不可能な、高融点の金属やセラミックスなどの材料を溶融・蒸発させることができます。

比類のない膜純度

熱蒸着では、材料を保持するボートやコイル全体が加熱されるため、コンテナ自体からアウトガスが発生したり、膜が汚染されたりする可能性があります。電子ビームの場合、水冷るつぼが冷たいままであるのに対し、ソース材料のみが加熱されます。これにより汚染が劇的に減少し、非常に高純度の膜が得られます。

成膜速度の正確な制御

電子ビームの強度は高い精度で制御できます。これにより、オペレーターは蒸発速度を細かく制御でき、結果として最終的な膜の厚さと均一性を正確に管理できます。

避けるべき一般的な落とし穴

強力である一方で、電子ビームプロセスには、成功裏に実施するために理解しておくべき複雑さとトレードオフがあります。

システムの複雑さ

電子ビームシステムは、熱システムと比較して著しく複雑です。高電圧電源、洗練された磁気偏向システム、より堅牢な真空技術が必要であり、初期投資とメンテナンスコストが高くなります。

汚染の可能性

このプロセスは高純度膜を生成しますが、不適切なビーム制御は問題の原因となる可能性があります。電子ビームが誤ってるつぼの壁や他のコンポーネントに当たると、膜の品質を低下させる汚染物質が放出される可能性があります。

基板の加熱

エネルギーは集束されていますが、一部の迷走電子や放射熱が基板に到達することがあります。熱に弱い基板の場合、これは重大な問題となる可能性があり、慎重なプロセス監視と場合によっては基板冷却システムが必要になります。

目標に応じた適切な選択

適切な成膜方法の選択は、材料要件と性能目標に完全に依存します。

- 高機能な光学膜または電子膜を主眼とする場合:純度が最も重要となる高融点材料や誘電体材料の成膜には、電子ビーム蒸着が優れた選択肢です。

- 純度要件がそれほど厳しくない単純な金属コーティングを主眼とする場合:より低い融点材料に対しては、従来の熱蒸着の方が直接的で費用対効果の高いソリューションとなることがよくあります。

結局のところ、エネルギー供給におけるこの基本的な違いを理解することが、特定の材料と性能要件に合った適切なツールを選択するための鍵となります。

要約表:

| 主要な側面 | 電子ビーム蒸着の詳細 |

|---|---|

| プロセスタイプ | 物理気相成長(PVD) |

| エネルギー源 | 高エネルギー電子の集束ビーム |

| 環境 | 高真空チャンバー |

| 一般的な膜厚 | 5~250ナノメートル |

| 主な利点 | 高融点材料を超高純度で成膜可能 |

| 最適用途 | 高性能光学コーティング、電子膜 |

研究室で優れた薄膜純度を達成する準備はできましたか?

電子ビーム蒸着は、高融点材料(難治性金属やセラミックスなど)を卓越した純度と制御性で成膜するためのゴールドスタンダードです。研究または製造で高性能の光学膜や電子膜が要求される場合、適切な装置が不可欠です。

KINTEKは、最新の研究所の正確なニーズを満たすため、電子ビーム蒸着システムを含む高度な実験装置を専門としています。当社の専門知識は、お客様の材料と性能要件に最適なソリューションを選択するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社の電子ビーム蒸着技術がお客様の成膜プロセスと結果をどのように向上させられるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン