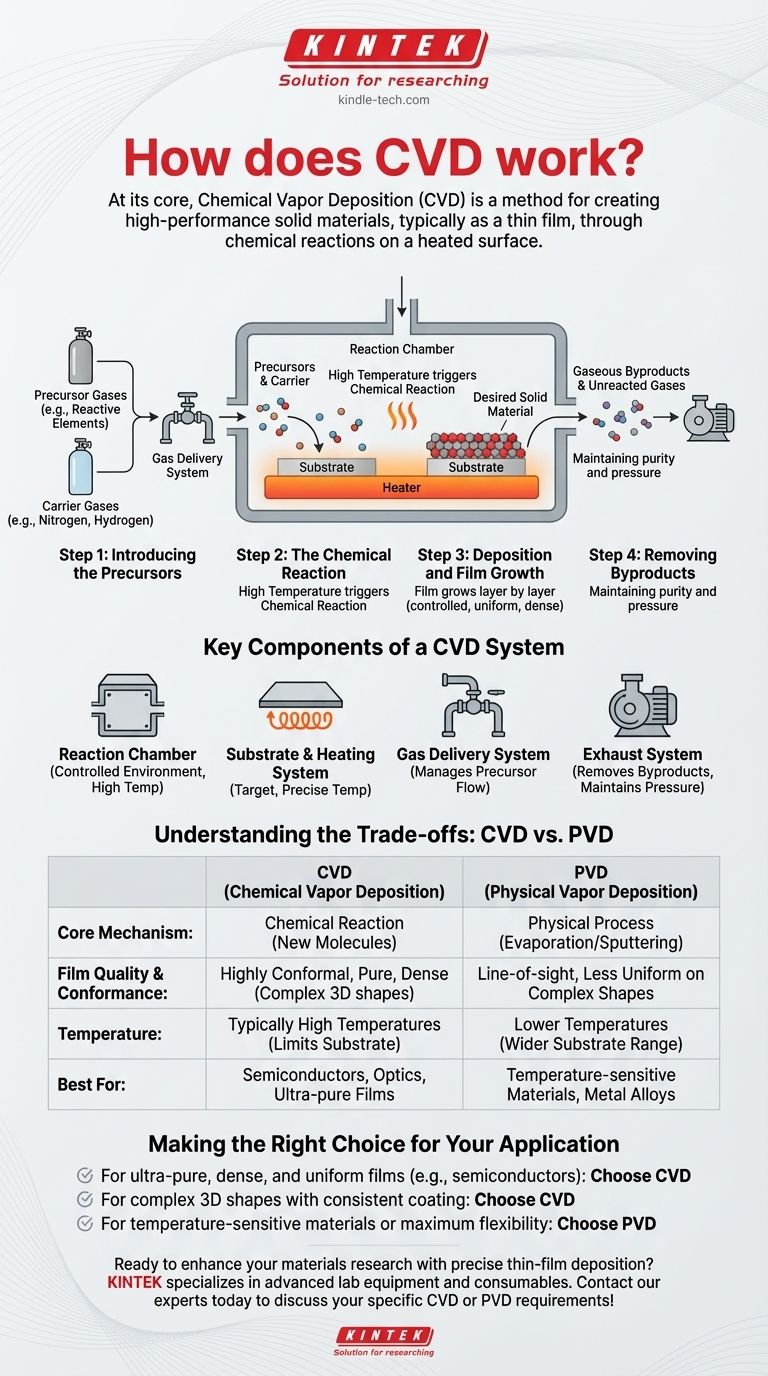

CVD(化学気相成長)の核心は、高性能な固体材料、通常は薄膜を作成するための手法です。このプロセスでは、ターゲットとなる物体、すなわち基板を反応チャンバー内に置き、特定のガスを導入します。エネルギー、通常は熱の形で加えることで、これらのガスは基板表面で化学反応または分解を起こし、目的の材料の固体堆積物を残します。

重要な洞察は、CVDが単なるコーティング技術ではないということです。それは材料合成プロセスです。物理的方法が単に材料をソースからターゲットへ移動させるのとは異なり、CVDは制御された化学反応を利用して、分子の層を一つずつ、表面上に直接、新しく高純度の固体材料を構築します。

基本的なCVDのワークフロー

CVDの仕組みを理解するには、それを明確に区別された一連のステップに分解するのが最善です。目的の材料特性を達成するために、各段階は精密に制御されます。

ステップ1:前駆体の導入

プロセスは、前駆体ガスとして知られる1つ以上の揮発性ガスを反応チャンバーに供給することから始まります。これらのガスには、最終的な膜を構成する化学元素が含まれています。

多くの場合、不活性なキャリアガス(窒素や水素など)が使用され、前駆体を希釈し、それらを基板へ制御された方法で輸送します。

ステップ2:化学反応

チャンバー内の基板は、特定の重要な温度に加熱されます。この熱は、化学反応を引き起こすために必要なエネルギーを提供します。

前駆体ガスは、基板の高温表面で互いに反応するか、または直接分解します。

ステップ3:堆積と膜の成長

化学反応が起こると、目的の固体材料が基板上に堆積します。この固体材料は制御された方法で成長し、均一で密度の高い薄膜を形成します。

プロセスパラメータに応じて、結果はコーティング、粉末、あるいは単結晶になる可能性があります。

ステップ4:副生成物の除去

化学反応により、固体膜に加えて気体の副生成物が発生します。これらは、未反応の前駆体ガスやキャリアガスとともに、排気システムを通じてチャンバーから除去されます。

この最終ステップは、膜の純度を維持し、反応環境を制御するために不可欠です。

CVDシステムの主要コンポーネント

機能的なCVDシステムは、プロセスの各部分を管理するいくつかの重要なコンポーネントの統合です。

反応チャンバー

これは、すべての堆積プロセスが行われる、密閉された、多くの場合真空制御された環境です。ガスを封じ込め、必要な高温に耐えるように設計されています。

基板と加熱システム

基板はコーティングされる物体です。加熱システムは化学反応を駆動するためのエネルギーを提供し、基板の表面全体で正確かつ均一な温度を維持する必要があります。

ガス供給システム

この配管、バルブ、コントローラーのネットワークは、前駆体ガスとキャリアガスの流量を反応チャンバーへ正確に管理します。ガス混合物の制御は、最終的な材料の組成を制御するための基本です。

排気システム

このシステムは、気体の副生成物と未反応ガスをチャンバーから除去します。また、チャンバー内の適切な圧力(ガスの純度と流れを確保するために多くの場合真空)を維持するのにも役立ちます。

トレードオフの理解:CVD対PVD

CVDの重要性を真に理解するためには、その主な代替手段であるPVD(物理気相成長)との対比が役立ちます。

核心的な違い:化学的対物理的

CVDは、基板表面での化学反応を通じて膜を構築します。新しい分子が形成され、堆積されます。

PVDは、蒸着やスパッタリングなどの物理的プロセスによって機能し、化学反応なしに原子を固体ソースから直接基板へ輸送します。

膜の品質とコンフォーマリティ(追従性)

CVDは、表面のあらゆる微細な特徴に流れ込むことができるガスに依存しているため、複雑な三次元形状に対してコンフォーマルコーティングを生成するのに非常に優れています。

PVDはしばしば「線視線」プロセスであるため、複雑な形状を均一にコーティングすることが困難になることがあります。しかし、CVDの化学的性質は、一般的に高い純度と密度の膜をもたらします。

温度と材料の制約

CVDは通常、必要な化学反応を駆動するために非常に高温を必要とします。これは、損傷を受けることなくコーティングできる基板材料の種類を制限する可能性があります。

PVDプロセスは、より低い温度で実施できることが多く、プラスチックやその他の温度に敏感な基板を含む、より幅広い材料に適しています。

用途に応じた適切な選択

正しい堆積技術の選択は、材料要件、基板の制約、および部品の幾何学的形状に完全に依存します。

- 半導体や光学機器などの用途で、極めて純粋で高密度かつ均一な膜の作成が主な焦点である場合: 化学反応ベースの成長により、CVDがしばしば優れた選択肢となります。

- 完全に一貫した厚さで複雑な3D形状をコーティングすることが主な焦点である場合: CVDの気相特性により、ほとんどのPVD手法よりもはるかに効果的に「角を曲がってコーティング」できます。

- 温度に敏感な材料をコーティングすることが主な焦点である場合、または金属合金に対して最大限の柔軟性が必要な場合: PVDの動作温度が低いため、下にある基板の損傷を防ぐことができ、PVDの方が適している可能性が高いです。

結局のところ、CVDプロセスを理解することは、ゼロから先端材料を構築するための制御された化学の力を認識することです。

要約表:

| 主要な側面 | CVDプロセスの詳細 |

|---|---|

| コアメカニズム | 加熱された基板表面上での前駆体ガスの化学反応。 |

| 主要なステップ | 1. 前駆体の導入 → 2. 化学反応 → 3. 膜の堆積 → 4. 副生成物の除去 |

| 主な利点 | 複雑な3D形状に対する極めてコンフォーマルで高密度かつ純粋なコーティングを作成 |

| 温度要件 | 通常は高温(基板の選択肢を制限する可能性がある) |

| 最適な用途 | 半導体製造、光学、超高純度膜を必要とする用途 |

精密な薄膜堆積で材料研究を強化する準備はできていますか?

KINTEKは、最先端の実験室用途向け高度な実験装置と消耗品の専門家です。堆積技術に関する当社の専門知識は、優れた膜品質とプロセス効率の達成に役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様固有のCVDまたはPVDの要件をどのようにサポートできるかをご相談ください!

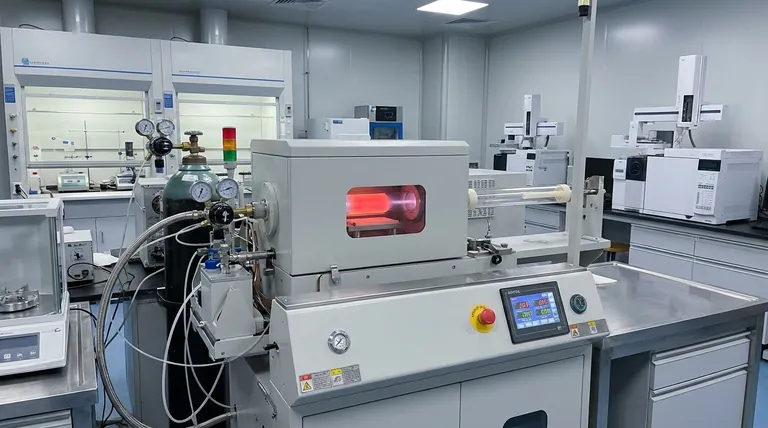

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉