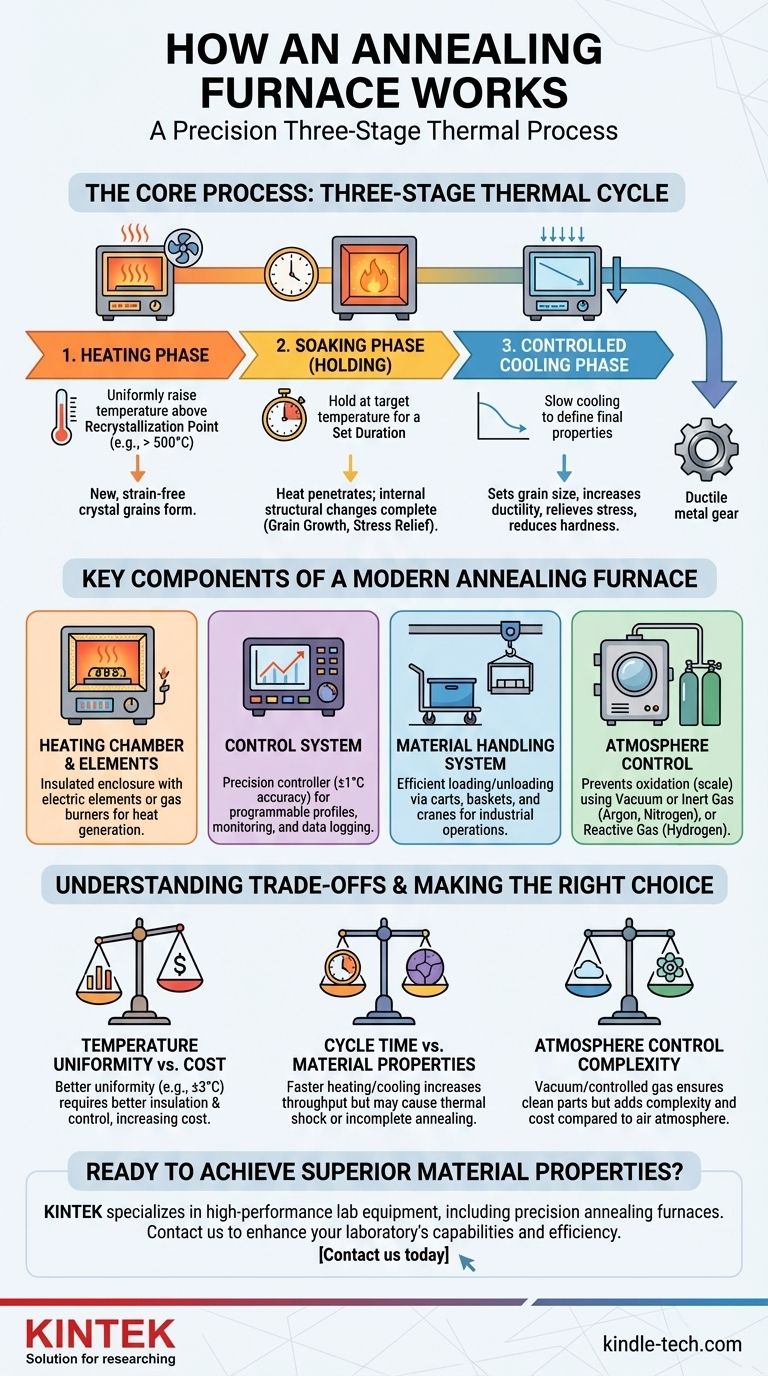

本質的に、焼鈍炉は精密な3段階の熱処理プロセスを実行することによって機能します。 材料を再結晶温度より高い特定の温度に加熱し、設定された時間保持した後、慎重に制御された速度で冷却します。この規律あるプロセスは、材料の内部微細構造を根本的に変化させ、内部応力を緩和し、硬度を低下させ、延性を高め、加工や機械加工を容易にします。

焼鈍炉は単なるオーブンではなく、材料の原子構造を操作するために設計された精密機器です。その有効性は、温度、時間、雰囲気という3つの変数の絶対的な制御にかかっており、これらがワークピースの最終的な機械的特性を決定します。

焼鈍の3つの主要な段階

焼鈍プロセス全体は、3つの明確で重要なフェーズに分けることができます。各段階は、材料を再構築するために特定の目的を果たします。

第1段階:加熱フェーズ

最初の目標は、熱衝撃を引き起こすことなく、材料の温度を均一に上げることです。炉は材料を再結晶温度より高い点まで加熱し、そこで新しい、ひずみのない結晶粒が形成され始めます。

熱は主に対流によって材料に伝達されます。基本的な炉は自然対流を使用する場合がありますが、高性能システムではファンやブロワー(強制対流)を使用して加熱された雰囲気を循環させ、ワークピース全体でより均一で急速な温度上昇を保証します。

第2段階:保持フェーズ(ソーク)

目標温度に達すると、材料は所定の時間その温度に保持されることによって「ソーク(保持)」されます。

この保持時間は任意ではなく、熱が材料の全断面に浸透し、粒成長や応力緩和などの内部構造の変化が完了するのに十分な時間を確保するために計算されます。

第3段階:制御された冷却フェーズ

冷却段階は、最終的な特性を決定する上で最も重要であると言えます。冷却速度は、材料の最終的な粒径と構造に直接影響します。

ほとんどの焼鈍プロセスでは、遅い冷却速度が必要です。これは、単に炉の電源を切り、材料を断熱チャンバー内で徐々に冷却させることによって達成されることがよくあります。他の方法では、炉のケーシングを冷却するために空気を強制的に送り、それが内部の雰囲気と製品をゆっくりと冷却することもあります。

最新の焼鈍炉の主要コンポーネント

最新の焼鈍炉は、精密な熱サイクルを達成するためにいくつかのコンポーネントが連携して動作する洗練されたシステムです。

加熱チャンバーとエレメント

これは作業が行われる断熱されたエンクロージャです。極端な温度に耐え、熱損失を最小限に抑えるために、通常は耐火材料で裏打ちされています。熱自体は、電気抵抗エレメント、または場合によってはガスバーナーによって生成されます。

制御システム

これは炉の頭脳です。最新のコントローラーにより、オペレーターは加熱速度、保持温度、保持時間、冷却速度を設定して、正確な温度プロファイルをプログラムできます。

これらのシステムは、リアルタイムの温度監視、品質保証のためのデータロギング、および過熱やシステム障害に対する重要な安全アラームを提供します。高精度コントローラーは、温度を±1°Cの精度で維持できます。

材料搬送システム

産業規模の運用では、効率的な積み込みおよび積み下ろしシステムが不可欠です。これには、材料バスケットを保持する移動式カートまたはシャーシと、バスケットを炉チャンバーに直接持ち上げるオーバーヘッドクレーンまたはホイストが含まれる場合があります。

雰囲気制御

多くの材料は、特に高温で、空気中の酸素と反応し、望ましくない酸化物(スケール)の表面層を形成します。これを防ぐために、高度な炉は内部の雰囲気を制御します。

空気を除去するために真空を作成したり、チャンバーをアルゴンなどの不活性不活性ガスで満たしたりすることができます。場合によっては、水素などの反応性ガスを使用して、プロセス中に材料の表面を積極的に洗浄します。

トレードオフの理解

焼鈍炉の選択または操作には、性能とコストおよび複雑さのバランスを取ることが伴います。

温度均一性とコスト

高い温度均一性(例:チャンバー全体で±3°C)を実現するには、より優れた断熱材、より洗練されたコントローラー、および強制対流システムが必要です。これにより炉のコストは増加しますが、すべての部品に対して一貫した高品質の結果が保証されます。要求の少ないアプリケーションでは、低い均一性を許容する場合があります。

サイクルタイムと材料特性

加熱と冷却を速くすると生産スループットは向上しますが、望ましくない結果をもたらす可能性もあります。急速な加熱は敏感な材料に熱衝撃を引き起こす可能性があり、急速な冷却は完全な応力緩和を妨げたり、新しい硬さを導入したりして、焼鈍の目的を無効にする可能性があります。サイクルは生産スケジュールのためだけでなく、材料のために設計される必要があります。

雰囲気制御の複雑さ

単純な空気雰囲気炉は、構築と操作が最も安価です。ただし、酸化スケールを除去するための後処理クリーニングのコストは相当なものになる可能性があります。真空または制御ガス雰囲気炉はより複雑で高価ですが、多くの場合、高価値のコンポーネントにとって譲れないクリーンでスケールフリーの部品を直接提供します。

目的に合った正しい選択をする

理想的な焼鈍プロセスは、材料に求められる結果によって完全に決定されます。

- 主要な焦点が非重要部品の一般的な応力緩和である場合: 基本的な温度制御と遅い冷却サイクルを備えた単純な空気雰囲気炉で十分でしょう。

- 主要な焦点が最大の延性と完璧な表面仕上げの達成である場合: 高精度の温度制御、優れた均一性、および制御された雰囲気(真空または不活性ガス)を備えた炉が不可欠です。

- 主要な焦点が一貫した部品の大量生産である場合: 自動化された材料搬送、プログラム可能なプロセス制御、およびスループットと冶金学的要件のバランスをとるように最適化されたサイクルタイムを備えたシステムが必要です。

これらの基本原則を理解することで、単に炉を操作するというレベルを超えて、材料の最終的な特性を真に設計できるようになります。

要約表:

| 段階 | 目的 | 主要プロセス |

|---|---|---|

| 加熱 | 材料を再結晶温度以上に上昇させる | 均一な加熱、多くの場合、強制対流を伴う |

| 保持 | 内部構造の変化を完了させる | 計算された期間、目標温度で保持する |

| 冷却 | 最終的な材料特性を決定する | 粒径と構造を設定するための制御された遅い冷却 |

あなたの研究室で優れた材料特性を実現する準備はできましたか?

KINTEKは、精密焼鈍炉を含む高性能ラボ機器を専門としています。当社のソリューションは、お客様のプロジェクトが要求する正確な温度制御、均一性、および雰囲気管理を提供します。

お客様の特定の用途について話し合い、KINTEKがお客様の研究所の能力と効率をどのように向上させられるかを発見するために、今すぐお問い合わせください。

ビジュアルガイド