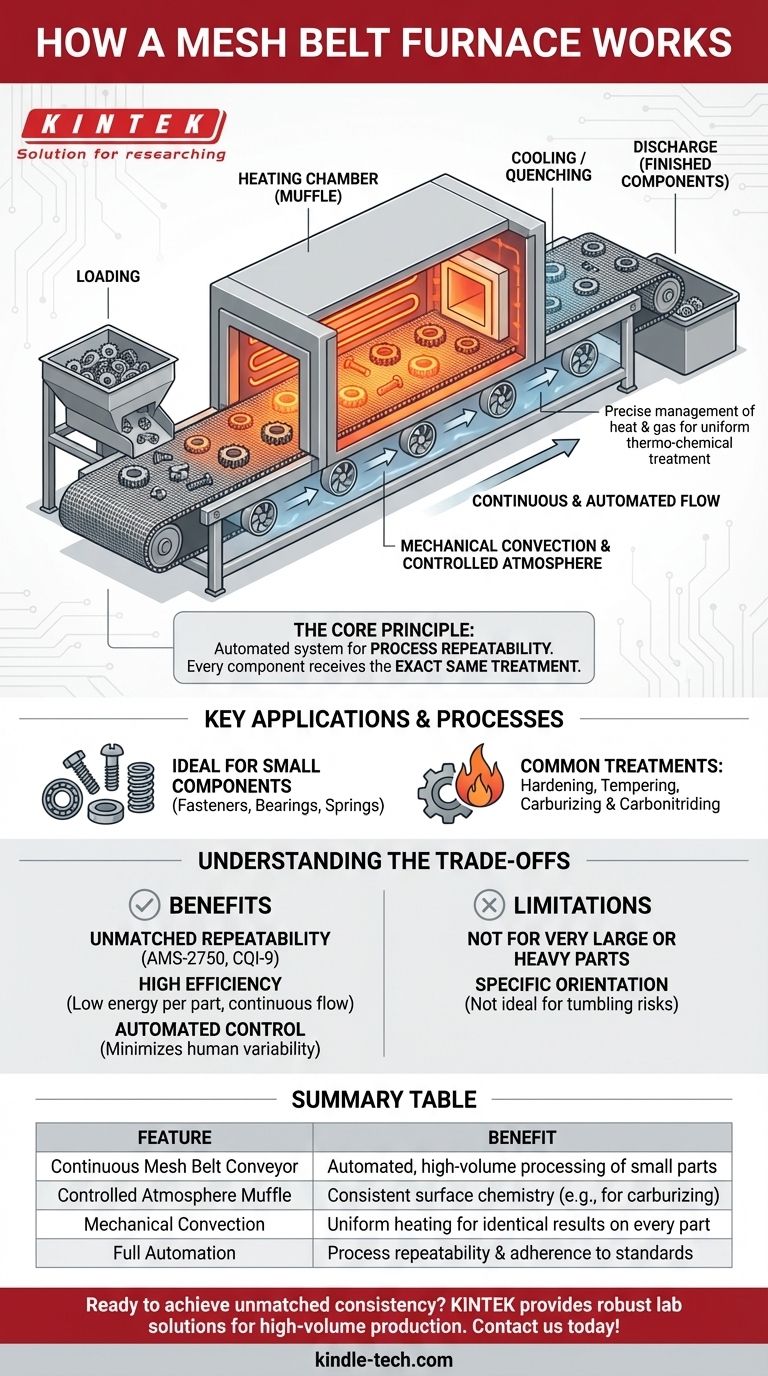

メッシュベルト炉は、その核心において、コンベアベルトを備えた高度に制御された工業用オーブンのように機能します。ワークピースは、連続的に動く金属メッシュベルトに載せられ、正確に管理された雰囲気を持つ加熱チャンバーを通過します。これにより、大量の小型部品に対して一貫した自動熱処理が可能になります。

重要な洞察は、メッシュベルト炉が単なる加熱装置ではないということです。それはプロセスの再現性のために設計された自動システムです。その目的は、最初の部品から1万番目の部品まで、すべてのコンポーネントがまったく同じ熱処理を受けることを保証することです。

核心原理:連続的かつ均一な処理

メッシュベルト炉は、プロセスをシームレスで自動化された流れに分解することで一貫性を実現します。各段階は均一性のために最適化されています。

コンベアシステム

炉の心臓部は、メッシュベルトそのものです。このコンベアシステムは、耐熱金属合金製で、部品の連続処理を可能にします。部品は一方の端で投入され、炉内を移動し、もう一方の端で排出されます。

加熱チャンバー(マッフル)

ベルトは、しばしばマッフルと呼ばれる密閉されたチャンバー内を移動します。このマッフルは、極端な温度に耐え、長い耐用年数を確保するために特殊なセラミック要素によって支持されています。

熱は、マッフルの周囲に配置された電気加熱要素またはガスバーナーによって生成され、チャンバーが目標温度に達し、維持されるようにします。

雰囲気制御と対流

浸炭や浸炭窒化などのプロセスでは、マッフル内の雰囲気が重要です。炉内には、部品の表面で目的の化学反応を達成するために特定のガス混合物が充填されます。

この雰囲気の非常に効率的な分布は、内部ファンとバッフルを使用して熱いガスを均一に循環させる機械的対流によって達成されます。これにより、すべての部品のすべての表面が同じ条件にさらされ、不均一性が防止されます。

完全自動制御

技術ライン全体は通常自動化されています。中央制御システムがベルト速度、温度ゾーン、雰囲気組成を監視および管理します。

サービス担当者は、部品をベルトに載せ、完成したコンポーネントを回収する責任があるだけです。この自動化により、人的なばらつきが排除され、同一で再現性のある結果を達成するための鍵となります。

主な用途とプロセス

メッシュベルト炉は、万能なソリューションではありません。均一性が不可欠な比較的小型の部品を大量に処理するために特別に設計されています。

小型部品に最適

この技術は、ファスナー、ベアリング、スプリング、その他の小型のプレス加工または機械加工部品などの部品を処理するための業界標準です。ベルトにより、バッチ炉では非現実的なバルク積載と均一な処理が可能です。

一般的な熱処理

メッシュベルト炉は、以下を含むさまざまな熱化学処理に使用されます。

- 焼入れ:鋼を加熱し、急速に冷却して硬度と強度を高めます。

- 焼戻し:焼入れによって生じる脆性を低減するための二次的な低温処理。

- 浸炭および浸炭窒化:部品の表面に炭素(および窒素)を導入し、柔らかい芯を維持しながら硬く耐摩耗性のある外殻を形成します。

トレードオフの理解

強力である一方で、メッシュベルト炉の設計には固有の利点と限界があります。

一貫性の利点

主な利点は、比類のない再現性です。同期されたベルト、正確な雰囲気制御、および自動化されたシステムの組み合わせにより、大規模な生産において均質な結果が保証され、多くの場合、AMS-2750やCQI-9などの厳格な基準に準拠します。

効率性の利点

これらの炉は大量生産向けに設計されており、部品あたりのエネルギー消費量が低くなります。連続的な流れにより、ドアの開閉による熱損失が最小限に抑えられ、効率的な焼入れシステムにより部品の変形のリスクがさらに低減されます。

限界:部品のサイズと重量

決定的なトレードオフは部品のサイズです。メッシュベルト炉は、非常に大きいまたは重い部品には適していません。ベルトには重量とサイズの制限があり、バルク処理の性質は、特定の向きを必要とする部品や、転倒によって損傷する可能性のある部品には理想的ではありません。

目標に合った適切な選択

適切な炉技術の選択は、処理する部品と生産目標に完全に依存します。

- 小型で均一な部品の大量生産が主な焦点である場合:メッシュベルト炉は、効率性、自動化、再現性の最良の組み合わせを提供します。

- 大型で重い部品や特定の治具に入った部品の処理が主な焦点である場合:バッチ炉またはトレイに部品を載せて移動させる連続プッシャー炉がより適切なソリューションです。

- プロセス開発や少量でユニークなバッチの処理が主な焦点である場合:実験室用または管状炉は、研究開発に必要な柔軟性と精密な制御を提供します。

最終的に、メッシュベルト炉は、熱処理を手動のバッチごとの作業から、シームレスで信頼性の高い工業プロセスへと変革することで優れています。

要約表:

| 特徴 | 利点 |

|---|---|

| 連続メッシュベルトコンベア | 小型部品の自動化された大量処理を可能にする |

| 雰囲気制御マッフル | 一貫した表面化学(例:浸炭用)を保証する |

| 機械的対流 | すべての部品で同一の結果を得るための均一な加熱を提供する |

| 完全自動化 | プロセス再現性とAMS-2750などの規格への準拠を保証する |

熱処理プロセスで比類のない一貫性を実現する準備はできていますか?

KINTEKは、実験装置と消耗品を専門とし、大量生産のニーズに対応する堅牢なソリューションを提供しています。当社の専門知識により、お客様のラボは信頼性と再現性のために設計された効率的で自動化されたシステムから恩恵を受けることができます。

今すぐお問い合わせください メッシュベルト炉がお客様の生産ラインをどのように最適化できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- セラミックファイバーライニング付き真空熱処理炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)