コーティングチャンバーの核心は、 固体材料を蒸気に変換する真空蒸着と呼ばれるハイテクプロセスを使用することです。この蒸気は真空を通過し、製品の表面に原子レベルで結合します。その結果は、単なる塗膜ではなく、例外的に耐久性があり保護的な、新しく統合された表面層となります。

重要な点は、コーティングチャンバーは表面に層を単に「塗布する」のではなく、気化した材料が表面と原子レベルで結合し、根本的に新しい高性能層を形成するための制御された真空環境を作り出すということです。

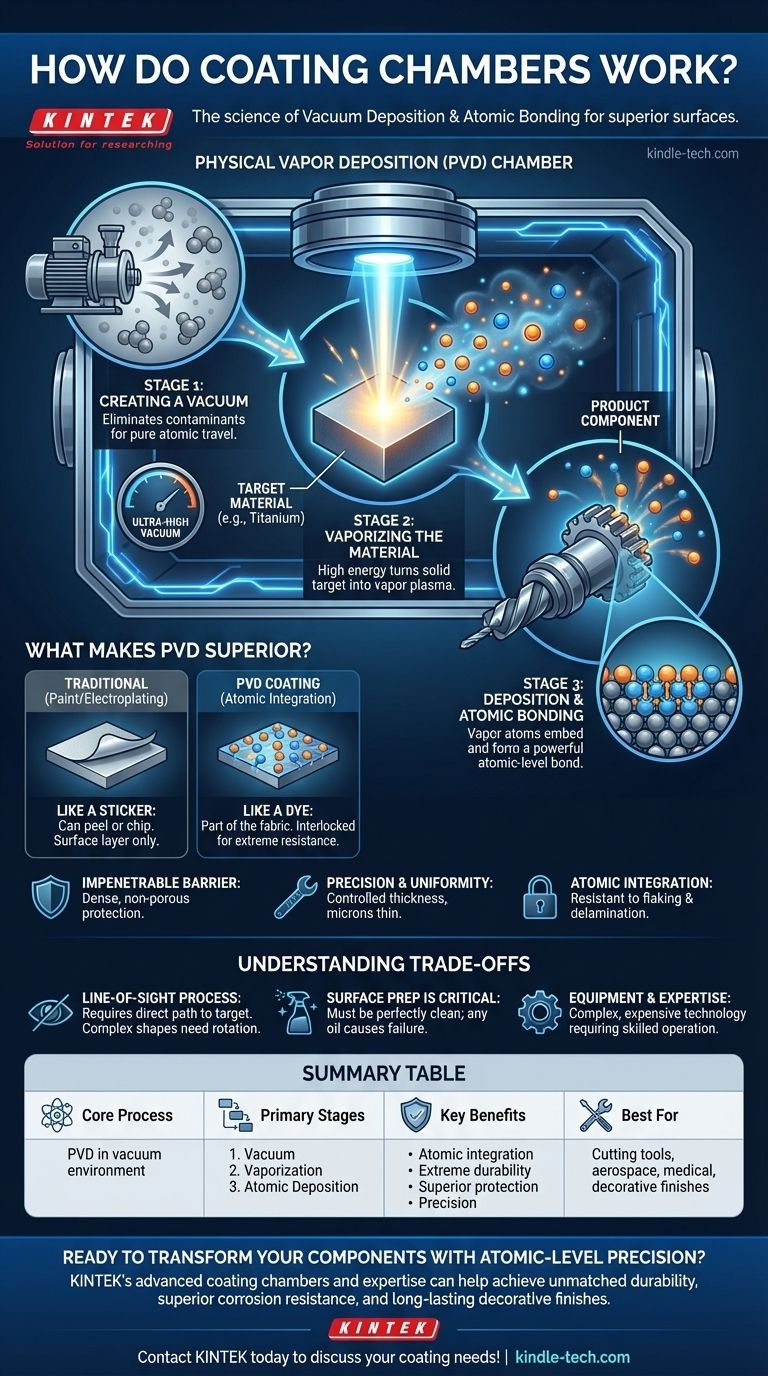

基本原理:物理的気相成長法(PVD)

コーティングチャンバー内で起こるプロセスは、物理的気相成長法(PVD)として知られています。これは、原子を一つずつ堆積させることによって材料の表面を再設計する方法です。プロセス全体は、3つの重要な段階にかかっています。

段階1:真空の作成

他の何かが起こる前に、チャンバー内の空気やその他のガスはほぼすべて排出されます。この真空は、塗膜の品質を妨害する酸素、窒素、水蒸気などの汚染物質を除去するために不可欠です。

クリーンな真空は、気化したコーティング材料がその源から製品表面まで妨げられることなく移動し、可能な限り純粋な結合を形成することを保証します。

段階2:コーティング材料の気化

チタン、クロム、アルミニウムなどの金属であることが多いコーティング材料の固体ブロックが、チャンバー内に配置されます。この材料は「ターゲット」として知られています。

その後、このターゲットに高エネルギーを照射し、その原子を叩き出して蒸気またはプラズマに変換させます。これがPVDにおける「物理的気相」です。

段階3:堆積と原子結合

気化した原子は真空チャンバーを横切り、コーティングされる製品の表面に衝突します。これらの原子は高エネルギーを帯びているため、表面に単に付着するだけではありません。

代わりに、それらはわずかに埋め込まれ、強力な原子レベルの結合を形成します。このプロセスは原子ごとに積み重なり、元の部品の不可欠な部分となる、薄く、高密度で、完全に均一なコーティングを形成します。

このコーティングが優れている点は?

PVDコーティングは、塗装や電気めっきなどの従来の工法とは根本的に異なります。違いは、表面への結合の質と性質にあります。

層ではなく、統合である

ペンキを表面に貼ったステッカーのように考えてみてください。剥がれたり欠けたりする可能性があります。PVDコーティングは、生地そのものの一部になる染料のようなものです。コーティングは基材と原子レベルで相互に結合しており、剥離や層間剥離に対して信じられないほどの耐性を持ちます。

侵入不可能なバリアの作成

コーティングは真空中で原子ごとに構築されるため、非常に高密度で非多孔質です。これにより、下にある部品を摩耗、腐食、摩擦、化学的攻撃から保護する非常に効果的なバリアが作成されます。

精度と均一性

真空蒸着プロセスにより、コーティングの厚さを非常に細かく制御できます。これは、公差が重要となる高精度部品にとって極めて重要な、均一な層(しばしばわずか数マイクロメートル厚)を表面全体に均等に適用できることを意味します。

トレードオフの理解

PVDプロセスは強力ですが、理解しておくべき特定の要件と制限があります。

視線(ライン・オブ・サイト)プロセス

気化した原子は、ターゲットから基材へ直線的に移動します。これは、ターゲットに対して直接「視線」がない表面は適切にコーティングされない可能性があることを意味します。複雑な内部形状のコーティングには、部品用の高度な回転機構が必要になることがよくあります。

表面処理が重要

原子結合の品質は、製品表面の清浄度に完全に依存します。部品はチャンバーに入る前に完璧に洗浄されている必要があります。油分、汚れ、酸化物の痕跡があると、コーティングが失敗する原因となります。

設備と専門知識

コーティングチャンバーは、複雑で高価な産業機器です。それらを正しく操作するには、真空、エネルギー源、および異なる材料や用途の堆積パラメータを管理するためのかなりの技術的専門知識が必要です。

目標に合った正しい選択をする

真空蒸着コーティングが適切なソリューションであるかどうかを決定するのは、性能要件に完全に依存します。

- 主な焦点が極端な耐久性と耐摩耗性である場合: このプロセスは、切削工具、エンジン部品、金型などのアイテムに超硬表面を作成するのに最適です。

- 主な焦点が優れた耐食性である場合: 高密度で非多孔質の層は、酸化に対する優れたバリアを提供し、航空宇宙部品、船舶用ハードウェア、医療機器に最適です。

- 主な焦点が長持ちする装飾仕上げである場合: PVDは、時計、蛇口、高級電子機器などの消費者製品に耐久性のある光沢のある仕上げを作成するために使用され、簡単に傷ついたり色あせたりしない色を提供します。

最終的に、コーティングチャンバーは、原子レベルで表面を根本的に再設計することにより、標準的な部品を高性能材料へと変貌させます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| コアプロセス | 真空環境下での物理的気相成長法(PVD) |

| 主要な段階 | 1. 真空の作成 2. 材料の気化 3. 原子堆積と結合 |

| 主な利点 | • 基材との原子レベルの統合 • 極端な耐久性と耐摩耗性 • 優れた耐食性 • 正確で均一な薄膜コーティング |

| 最適用途 | 切削工具、航空宇宙部品、医療機器、長寿命を必要とする装飾仕上げ |

原子レベルの精度でコンポーネントを変革する準備はできましたか?

KINTEKの高度なコーティングチャンバーとPVD技術の専門知識は、以下を達成するのに役立ちます: • 切削工具および産業用コンポーネントの比類のない耐久性 • 航空宇宙および医療用途向けの優れた耐食性 • 傷ついたり色あせたりしない長持ちする装飾仕上げ

当社のチームは、表面工学用途向けの実験装置と消耗品の専門家です。お客様の特定のニーズに最適なコーティングソリューションを選択できるようお手伝いします。

KINTEKに今すぐお問い合わせいただき、当社のコーティング技術が製品性能をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- ラミネート・加熱用真空熱プレス機

- 産業・科学用途向けCVDダイヤモンドドーム

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

よくある質問

- THCは蒸留できますか?高純度カンナビス濃縮物の力を解き放つ

- 蒸発器で真空が使用されるのはなぜですか?効率的で低温での蒸発を実現する

- 融解速度に影響を与えるものは何ですか?正確な制御のための主要因をマスターする

- 元素分析において優れた感度を持つ技術は何ですか?超微量検出のためのICP-MSの優位性

- 薄膜の役割とは?現代技術の目に見えないエンジン

- 超低温フリーザーは科学研究においてなぜ重要なのでしょうか?サンプルの完全性と再現性の確保

- ステンレス鋼のはんだ付けは可能ですか?はい、酸化物の課題を克服する方法はこちらです

- CNTの代替手段とは?適切なアプローチでReactフォームの状態管理をマスターする