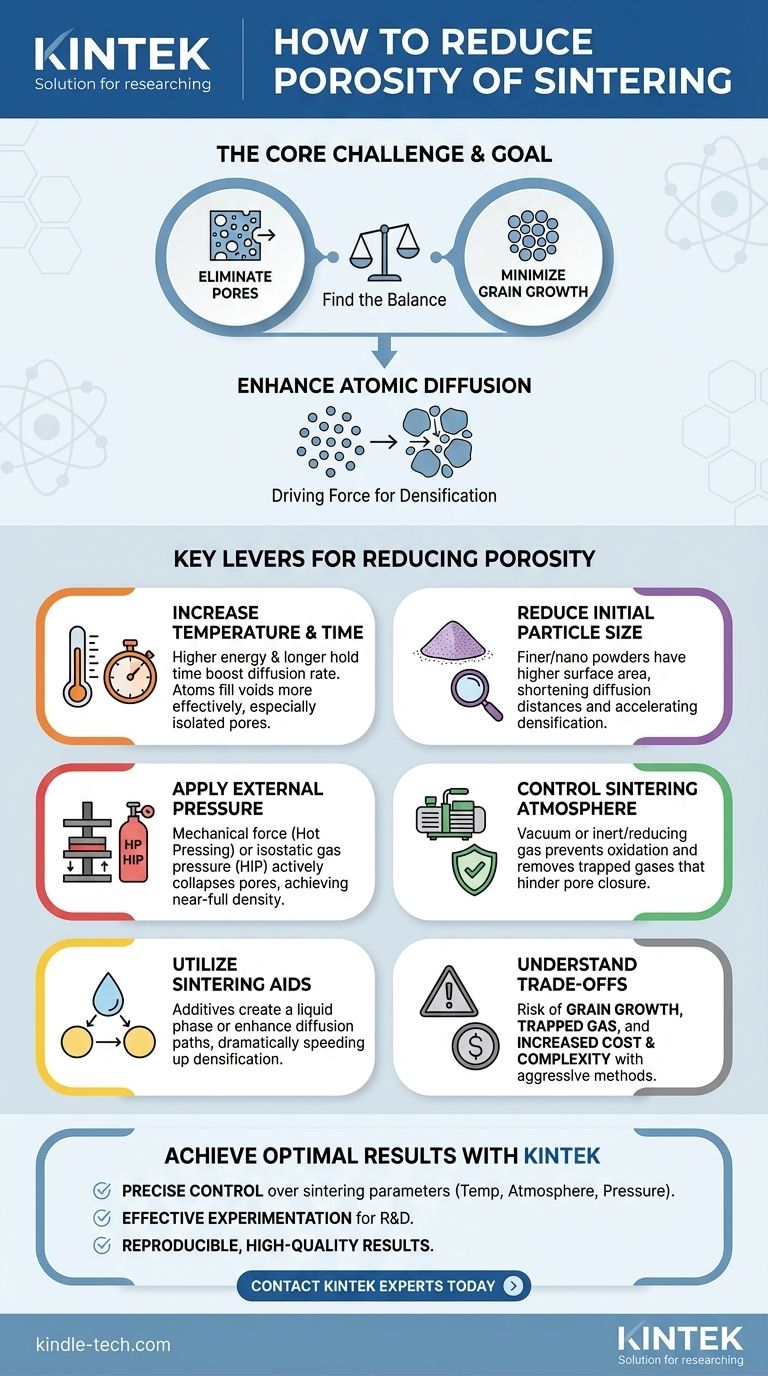

本質的に、焼結部品の気孔率を低減することは、空隙をなくすために材料輸送を促進する拡散メカニズムを強化することによって達成されます。これは主に、焼結温度と時間の増加、微細な出発粉末の使用、外部圧力の印加、および焼結雰囲気の慎重な制御によって実現されます。

焼結における中心的な課題は、単に気孔をなくすことではなく、材料の最終的な機械的特性を損なう可能性のある過度の粒成長を引き起こすことなく、それを行うことです。真の最適化は、特定の用途におけるこれら競合する現象の適切なバランスを見つけることにあります。

緻密化の基礎

焼結は、材料を液化する点まで溶かすことなく、熱と圧力によって材料を圧縮・成形するための熱プロセスです。目標は緻密化、すなわち気孔体積の減少です。

焼結プロセスと気孔率

焼結は通常、3つの重複する段階で発生します。初期段階では、粒子が「ネック」を形成し、結合を開始します。中間段階では、これらのネックが成長し、気孔が相互接続されたチャネルのネットワークを形成します。

最終的かつ重要な段階では、気孔チャネルが閉じ、孤立した閉じた気孔が生成されます。これらの最終的な孤立した気孔を排除することが、完全な密度を達成するための最も困難な部分です。

駆動力:原子拡散

気孔を閉じる基本的なメカニズムは原子拡散です。原子は、化学ポテンシャルの高い領域(粒子表面)から化学ポテンシャルの低い領域(ネックや気孔)へと移動し、徐々に空隙を埋めます。

拡散速度が速いほど、より効果的かつ迅速な緻密化につながります。気孔率を低減するための鍵は、この原子の移動を最大化する条件を作り出すことです。

気孔率低減のための主要な手段

気孔率を効果的に低減するには、原子拡散と材料輸送に直接影響を与えるプロセス変数を操作する必要があります。

焼結温度を上げる

温度は、最も強力な手段です。原子拡散の速度は温度とともに指数関数的に増加します。より高い焼結温度は、原子が移動して粒子間の空隙を埋めるためのエネルギーを大幅に与えます。

焼結時間を延長する

時間は2番目の主要なパラメーターです。最高焼結温度での保持時間を長くすると、遅い拡散プロセスを継続させることができ、原子が残りの気孔、特に焼結の最終段階で孤立した気孔を閉じる機会が増えます。

初期粒子サイズを小さくする

より微細な、あるいはナノサイズの出発粉末を使用すると、緻密化が劇的に加速されます。小さな粒子は表面積/体積比がはるかに高いため、焼結の熱力学的駆動力が増加します。気孔を閉じるために必要な拡散距離もはるかに短くなります。

外部圧力を加える

ほぼ完全な密度を必要とする用途では、加圧焼結が最も効果的な方法です。外部圧力を加えることは、拡散を補完し、気孔を積極的に崩壊させる機械的な力を提供します。

- 熱間プレス(HP): 焼結温度でダイス内の粉末に一軸圧力が印加されます。

- 熱間静水圧プレス(HIP): 高温で部品に静水圧(均一)ガス圧が印加されます。HIPは、従来の焼結では除去が難しい最終的な閉じた気孔を排除するのに非常に効果的です。

焼結雰囲気を制御する

炉の雰囲気は極めて重要です。酸化雰囲気は粒子表面に酸化膜を形成する可能性があり、これは拡散バリアとして機能し、緻密化を著しく妨げます。

真空または不活性/還元雰囲気(水素やアルゴンなど)を使用すると、酸化を防ぎ、気孔内に閉じ込められたガスを除去するのに役立ち、気孔が閉じるのを促進します。

焼結助剤を利用する

焼結助剤は、緻密化を劇的に向上させることができる微量の添加剤です。

- 液相焼結: 添加剤は母材の焼結温度よりも低い温度で溶融し、液相を生成します。この液体は毛細管力によって粒子を引き寄せ、高速な拡散経路を提供し、緻密化を加速します。

- 固相焼結助剤: これらの添加剤は、液体を形成することなく、粒界または格子構造に沿った拡散を促進します。

トレードオフの理解

低気孔率を達成することは課題がないわけではありません。緻密化のための最も積極的な方法には、しばしば大きなトレードオフが伴います。

粒成長のリスク

気孔率を低減するのと同じ条件、すなわち高温と長時間は、粒成長も促進します。小さな粒が大きな粒に消費されるにつれて、平均粒径は増加します。

これは、微細粒材料が通常、優れた強度と硬度を示すため(ホール・ペッチ則で説明される)、望ましくないことがよくあります。目標は、粒成長を最小限に抑えながら密度を最大化する「焼結ウィンドウ」を見つけることであることがよくあります。

閉じ込められたガスの問題

表面での緻密化が速すぎると、気孔チャネルが閉じられ、材料内部にガスが閉じ込められる可能性があります。気孔が閉じられ、内部に加圧されたガスが含まれると、拡散だけで除去することはほぼ不可能になります。

ここでHIPが特に価値を発揮するのは、高い外部圧力が内部ガス圧に打ち勝ち、気孔を崩壊させることができるためです。

コストと複雑さ

HIPなどの加圧支援技術は非常に効果的ですが、従来の無加圧焼結よりも大幅に高価で複雑です。装置は特殊であり、サイクル時間が長くなる可能性があり、大量生産の低コスト部品には適していません。

目標に合わせた適切な選択を行う

気孔率低減のための戦略は、材料、予算、および性能要件によって決定されるべきです。

- 主な焦点がクリティカルな性能のために密度を最大化することである場合: 加圧焼結、特に焼結後のステップとしてのHIPは、99.5%以上の密度を達成するための最も信頼性の高い経路です。

- コストと性能のバランスが主な焦点である場合: 従来の焼結の最適化から始めます。実行可能な最も微細な出発粉末を使用し、過度の粒成長を引き起こさずに気孔率を最小限に抑えるために、温度と時間を体系的に調整します。

- 焼結が困難な材料(例:共有結合性セラミックス)に苦労している場合: 液相焼結助剤や、電気の流れを使用して材料を急速に加熱するスパークプラズマ焼結(SPS)などの特殊な技術を検討してください。

これらの原則を理解することにより、単にレシピに従うことから、最適な性能のために材料の微細構造を知的に設計することへと移行できます。

要約表:

| 方法 | 主な利点 | 主な考慮事項 |

|---|---|---|

| 温度/時間の増加 | 原子拡散を最大化する | 過度の粒成長のリスク |

| 微粉末の使用 | 拡散距離が短縮され、駆動力が増加する | コストと取り扱いの複雑さが増す可能性がある |

| 外部圧力の印加(HP/HIP) | 気孔を積極的に崩壊させ、ほぼ完全な密度を達成する | コストと装置の複雑さが大幅に増加する |

| 雰囲気の制御 | 酸化を防ぎ、気孔除去を助ける | 特殊な炉設備が必要 |

| 焼結助剤の利用 | 拡散経路(液相)または速度を向上させる | 最終的な材料組成/特性が変化する可能性がある |

KINTEKで最適な焼結結果を達成する

気孔率の低減と粒成長およびコストとのバランスを取るのに苦労していませんか?正確な温度、雰囲気、圧力の制御を焼結プロセス中に実現するには、適切な実験室装置が不可欠です。

KINTEKは、材料の研究開発の厳しい要求に応えるように設計された高度なラボ炉と消耗品を専門としています。 当社のソリューションは、次のことを支援します:

- 焼結パラメーターを正確に制御し、密度と微細構造の完璧なバランスを見つけます。

- さまざまな雰囲気と技術で効果的に実験します。

- R&Dおよび小規模生産のために再現性の高い高品質の結果を達成します。

当社の専門家が焼結プロセスの最適化をお手伝いします。 今すぐKINTEKにお問い合わせいただき、お客様の特定の用途についてご相談の上、研究室のニーズに最適な装置を見つけてください。

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機