本質的に、薄膜は材料を基板と呼ばれる表面に高度に制御された方法で堆積させることによって作られます。これらの成膜プロセスは、層ごとに、時には原子一つずつ膜を構築するのに十分なほど洗練されています。その方法は、主に2つのカテゴリーに分類されます。真空中で固体材料を移動させる物理的手法と、基板上で反応を用いて膜を形成する化学的手法です。

薄膜製造における根本的な選択は、物理気相成長(PVD)と化学的成膜のどちらかです。PVDは材料を物理的に源から基板へ移動させるのに対し、化学的成膜は基板表面での化学反応を利用して膜を成長させます。最終的な目標(精度、コスト、特定の材料特性など)が、どの方法が適切かを決定します。

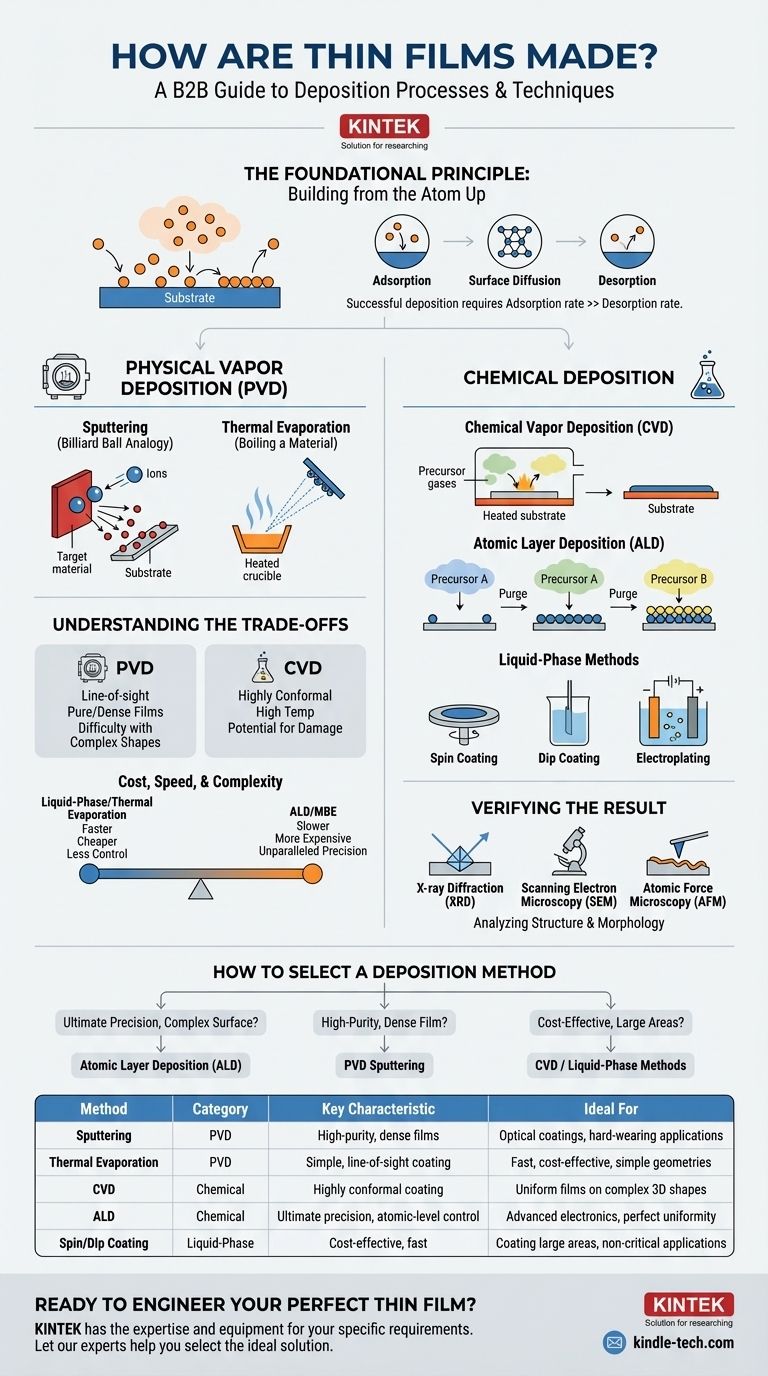

基本原理:原子レベルからの構築

個々の技術を検討する前に、あらゆる薄膜がどのように形成されるかを支配する普遍的なプロセスを理解することが不可欠です。このプロセスは、原子スケールの3つの事象のデリケートなバランスです。

吸着 (Adsorption)

これは、気体または液体の原子や分子が基板表面にくっつく最初のステップです。膜が形成されるためには、粒子が表面に到達し、留まることが成功する必要があります。

表面拡散 (Surface Diffusion)

表面に吸着された後、原子は必ずしも静止しているわけではありません。それらは表面上を移動したり、「拡散」したりして、安定した低エネルギーの位置を見つけ、しばしば他の原子と結合して膜の結晶構造を形成し始めます。

脱着 (Desorption)

脱着は吸着の反対であり、以前に吸着された原子が表面を離れるプロセスです。成功した成膜プロセスでは、吸着率が脱着率よりも著しく高くなる必要があります。

カテゴリー1:物理気相成長(PVD)

物理気相成長(PVD)は、真空中で行われる一連の技術を包含します。核となる原理は、固体原料を取り出し、それを蒸気に変え、基板上で凝縮させて膜を形成させることです。

スパッタリング:ビリヤードボールの類推

スパッタリングは広く使用されているPVD法です。このプロセスでは、高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)がターゲットと呼ばれるソース材料に照射されます。これらのイオンは原子スケールのビリヤードボールのように振る舞い、ターゲットから原子を叩き出し、それらが真空を通過して基板をコーティングします。

熱蒸着:材料の沸騰

これは最も単純なPVD技術の1つです。ソース材料を高温の真空中で加熱し、蒸発または昇華させます。この蒸気は直進し、より冷たい基板上で凝縮して膜を形成します。

カテゴリー2:化学的成膜

PVDとは異なり、化学的成膜法は最終的な膜材料を物理的に移動させません。代わりに、前駆体化学物質を導入し、それらが基板表面上またはその近傍で反応して目的の材料を形成します。

化学気相成長(CVD)

CVDでは、基板を反応チャンバー内に置き、1つ以上の揮発性前駆体ガスに曝露します。これらのガスは高温の基板表面で反応または分解し、固体膜を残します。この方法は、複雑な形状への均一なコーティングに優れています。

原子層堆積(ALD)

ALDはCVDの変法であり、膜の厚さと均一性に対する究極の制御を提供します。これは、基板を異なる前駆体ガスに段階的かつ自己制限的なステップで曝露することによって機能します。このプロセスは、原子層ごとに完璧な膜を構築するため、先端エレクトロニクスに最適です。

液相法:コーティングとメッキ

この広範なサブカテゴリーには、スピンコーティング、ディップコーティング、電気めっきなどの技術が含まれます。これらの方法は、目的の材料またはその化学的前駆体を含む液体を使用し、それを基板に適用した後、乾燥、硬化、または電気化学反応によって固化させます。

トレードオフの理解

単一の成膜方法が万能で優れているわけではありません。選択は、一連のトレードオフに基づいた技術的および経済的な決定です。

PVD:線視界の制約

PVD法は通常「線視界(line-of-sight)」であるため、ソース材料は直接「見える」表面のみをコーティングできます。これにより、複雑な三次元オブジェクトを均一にコーティングすることが困難になる場合があります。しかし、PVDは非常に純粋で密度の高い膜を生成することがよくあります。

CVD:コンフォーマリティと温度

CVDは、複雑な形状を均一にコーティングする高度にコンフォーマル(追従性のある)な膜を作成するのに優れています。主な欠点は、多くのCVDプロセスが非常に高い基板温度を必要とすることであり、これはポリマーや以前に製造された電子回路などの敏感なコンポーネントを損傷する可能性があります。

コスト、速度、複雑さ

一般的に、液相法と熱蒸着はより高速で低コストですが、制御性は低くなります。分子線エピタキシー(MBE)や原子層堆積(ALD)などの高度な技術は比類のない精度を提供しますが、遅く、複雑であり、著しく高いコストがかかります。

結果の検証:膜の特性評価

膜を作成することは、戦いの半分にすぎません。技術者は、仕様を満たしていることを確認するために、その特性を検証する必要があります。

構造と形態の測定

X線回折(XRD)などの技術は、膜の結晶構造を分析するために使用されます。平滑性、粒径、物理的特徴などの表面形態を調査するために、エンジニアは走査型電子顕微鏡(SEM)や原子間力顕微鏡(AFM)などの強力な顕微鏡ツールを使用します。

成膜方法の選択方法

方法の選択は、プロジェクトの最も重要な要件に直接導かれるべきです。

- 究極の精度と複雑な表面での完璧な均一性が主な焦点である場合:原子層堆積(ALD)が最良の選択肢です。

- 光学用途や耐摩耗用途向けの高純度で密度の高い膜が主な焦点である場合:スパッタリングなどの物理気相成長(PVD)法が業界標準となることがよくあります。

- コスト効率よく広い面積や非平坦な部品をコーティングすることが主な焦点である場合:化学気相成長(CVD)または液相法が、性能と効率の説得力のあるバランスを提供します。

これらの基本的な成膜プロセスを理解することで、あらゆる用途に合わせて特性を正確に調整された材料を設計することが可能になります。

要約表:

| 成膜方法 | 主要カテゴリー | 主な特徴 | 最適用途 |

|---|---|---|---|

| スパッタリング | 物理気相成長(PVD) | 高純度で密度の高い膜 | 光学コーティング、耐摩耗用途 |

| 熱蒸着 | 物理気相成長(PVD) | シンプルで線視界のコーティング | 単純な形状への高速で費用対効果の高い成膜 |

| 化学気相成長(CVD) | 化学的成膜 | 高度なコンフォーマルコーティング | 複雑な3D形状への均一な膜 |

| 原子層堆積(ALD) | 化学的成膜 | 究極の精度、原子レベルの制御 | 先端エレクトロニクス、完璧な均一性 |

| スピン/ディップコーティング | 液相法 | 費用対効果が高く、高速 | 広い面積のコーティング、非クリティカルな用途 |

完璧な薄膜を設計する準備はできましたか?

適切な成膜方法の選択は、研究開発にとって極めて重要です。ALDの精度、PVDスパッタリングの耐久性、またはCVDのコンフォーマルな被覆が必要な場合でも、KINTEKはあなたの研究室の特定の要件を満たす専門知識と装置を備えています。

当社は、薄膜作製に関するすべてのニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家が、正確に調整された材料特性を実現し、プロジェクトの成功を加速するための理想的なソリューションを選択するお手伝いをいたします。

KINTEKに今すぐお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉