要するに、光学コーティングは、材料を一度に原子または分子単位で堆積させるプロセスを使用して、高真空チャンバー内で適用されます。支配的な2つの手法のカテゴリは、物理気相成長法(PVD)と化学気相成長法(CVD)です。この原子レベルの制御こそが、光を操作する信じられないほど薄く精密な層を作成することを可能にします。

中心的な原理は、表面を「塗装する」のではなく、新しい表面を「構築する」ことです。現代のすべての光学コーティング方法は、高度に制御された真空環境に依存して超薄膜の材料を堆積させ、コーティングの構造、密度、および光学特性を正確に制御できるようにします。

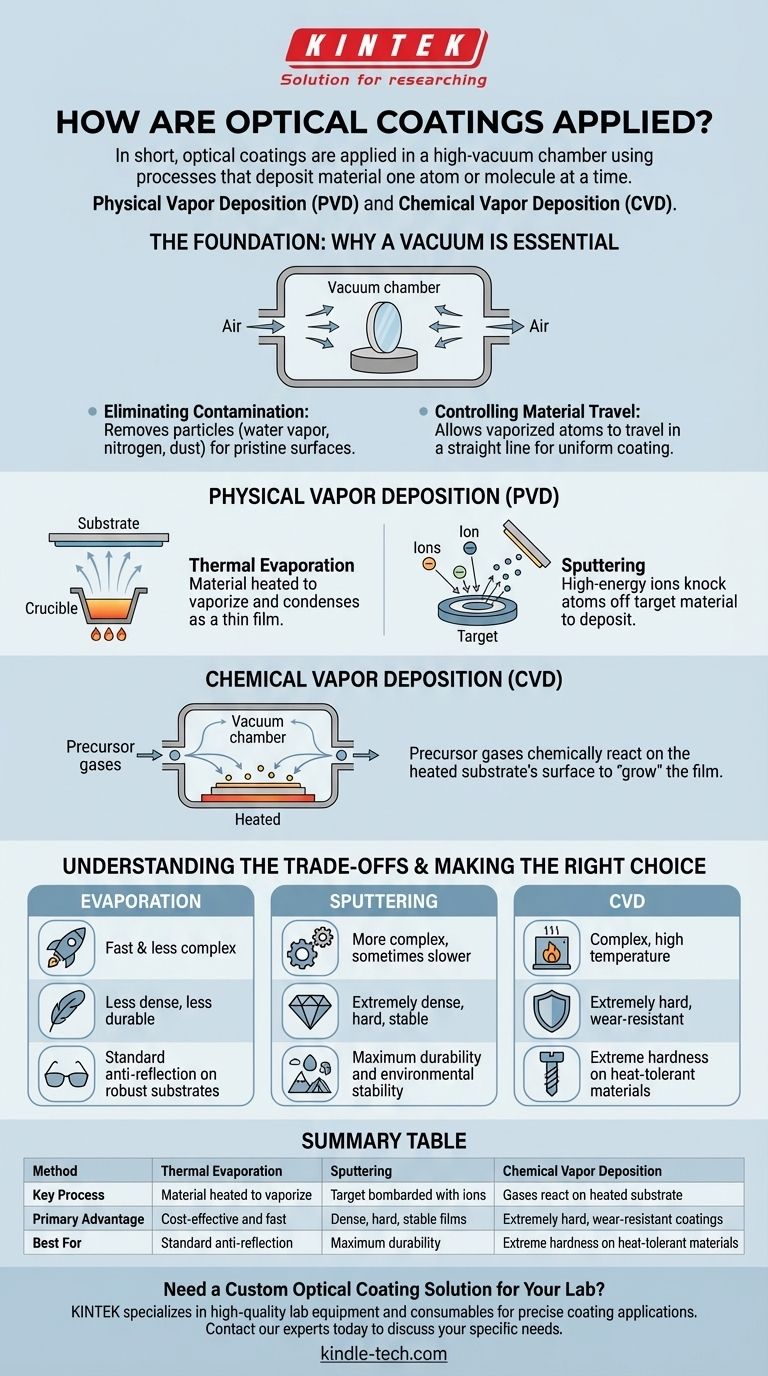

基礎:なぜ真空が不可欠なのか

コーティングが適用される前に、光学部品(基板)は密閉された真空チャンバー内に配置されます。その後、空気を排気して極めて低い圧力の環境を作り出します。このステップは、2つの重要な理由から省略できません。

汚染の除去

通常の雰囲気は、水蒸気、窒素、塵などの粒子で満たされています。これらの粒子はコーティングを汚染し、光学性能を低下させたり破壊したりする不完全さを生じさせます。真空は、汚染のない環境を保証します。

材料の移動の制御

真空中では、コーティング材料が衝突する空気分子はほとんどありません。これにより、蒸発した原子がソースから光学表面までまっすぐな経路で移動し、均一で予測可能なコーティングが保証されます。

物理気相成長法(PVD):「物理的」アプローチ

PVDは、材料を純粋に物理的な手段によって蒸気に変換し、その後基板上に凝縮させる一連の手法を包含します。これは、精密光学コーティングにおいて最も一般的なカテゴリです。

熱蒸着法

これは基本的なPVD技術です。コーティング材料は、小さなるつぼまたは「ボート」に入れられ、蒸発するまで加熱されます。生成された蒸気は真空を上昇し、より冷たい光学部品上に凝縮して薄膜を形成します。

スパッタリング

スパッタリングでは、「ターゲット」として知られるコーティング材料の固体ブロックが、高エネルギーイオン(通常はアルゴンなどの不活性ガス由来)によって衝突されます。このエネルギーを伴う衝突は、サブアトムレベルのサンドブラストのように作用し、ターゲットから個々の原子を叩き出します。これらの放出された原子は移動し、基板上に堆積します。

化学気相成長法(CVD):「化学的」アプローチ

PVDとは異なり、化学気相成長法は、光学素子自体の表面での化学反応を伴います。

CVDの仕組み

CVDでは、1つまたは複数の揮発性の前駆体ガスがチャンバーに導入されます。これらのガスは、加熱された基板の表面で反応または分解し、目的の固体コーティングを生成します。このプロセスは、単に物理的に堆積させるのではなく、本質的に化学的に膜を「成長」させます。

トレードオフの理解

手法の選択は、要求される性能、コスト、およびコーティングされる光学材料の種類によって決まります。各プロセスには明確な利点と欠点があります。

蒸着法:速度 対 密度

熱蒸着法は、他の手法よりも高速で複雑でないことが多く、多くの用途で費用対効果が高くなります。しかし、生成される膜は密度が低く耐久性が劣る場合があり、環境の変化に対してより敏感になる可能性があります。

スパッタリング:密度 対 複雑さ

スパッタリングは、極めて高密度で硬く、安定したコーティングを生成します。これにより、高い耐久性が要求される用途に最適です。トレードオフとして、より複雑で時には遅い堆積プロセスになることがよくあります。

CVD:耐久性 対 高温

CVDは、利用可能な中で最も硬く耐摩耗性に優れたコーティングのいくつかを生成できます。しかし、このプロセスは通常、非常に高い基板温度を必要とし、これはプラスチックや特定の種類のガラスなど、多くの敏感な光学材料を損傷する可能性があります。

用途に応じた正しい選択

目的の光学システムの成果を達成するためには、正しいコーティングプロセスを選択することが極めて重要です。

- 堅牢な基板への標準的な反射防止が主な焦点の場合:熱蒸着法は、性能とコストのバランスが最も取れていることがよくあります。

- 最大の耐久性と環境安定性が主な焦点の場合:スパッタリングは、その高密度で安定した膜構造により、優れた選択肢です。

- 耐熱性材料への極度の硬度が主な焦点の場合:CVDは、非常に弾力性のある耐摩耗性表面を作成するための頼りになる手法です。

これらの基本的なプロセスを理解することで、アプリケーションの正確な要求を満たすコーティングを指定し、調達することが可能になります。

要約表:

| 手法 | 主要プロセス | 主な利点 | 最適用途 |

|---|---|---|---|

| 熱蒸着法 | 材料を加熱して真空中で蒸発させる | 費用対効果が高く高速 | 堅牢な基板への標準的な反射防止 |

| スパッタリング | ターゲット材料をイオンで衝突させて原子を放出させる | 高密度で硬く安定した膜を生成 | 最大の耐久性と環境安定性 |

| 化学気相成長法 | ガスが加熱された基板表面で反応する | 極度に硬く耐摩耗性のあるコーティングを作成 | 耐熱性材料への極度の硬度 |

研究室向けのカスタム光学コーティングソリューションが必要ですか?

適切な成膜方法の選択は、光学システムの性能にとって極めて重要です。KINTEKは、精密なコーティング用途向けの高品質なラボ機器と消耗品を提供することを専門としています。当社の専門知識により、お客様の研究が要求する耐久性、精度、および安定性を確実に達成できます。

お客様の光学コンポーネントの性能向上をお手伝いします。 今すぐ専門家にご連絡いただき、お客様固有のニーズについてご相談の上、研究室に最適なコーティングソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- ラミネート・加熱用真空熱プレス機