本質的に、カーボンナノチューブ(CNT)の合成とは、炭素含有源をエネルギーを用いて円筒形のナノ構造に変換するプロセスです。主要な3つの方法は、アーク放電、レーザーアブレーション、化学気相成長法(CVD)であり、CVDはそのスケーラビリティと制御性から、ほぼすべての商業用途で主流のプロセスとなっています。

課題は単にカーボンナノチューブを作ることではなく、特定の用途に必要な構造、純度、量を達成するためにその成長を精密に制御することです。合成方法とその動作パラメータの選択は、品質、コスト、規模との戦略的なトレードオフとなります。

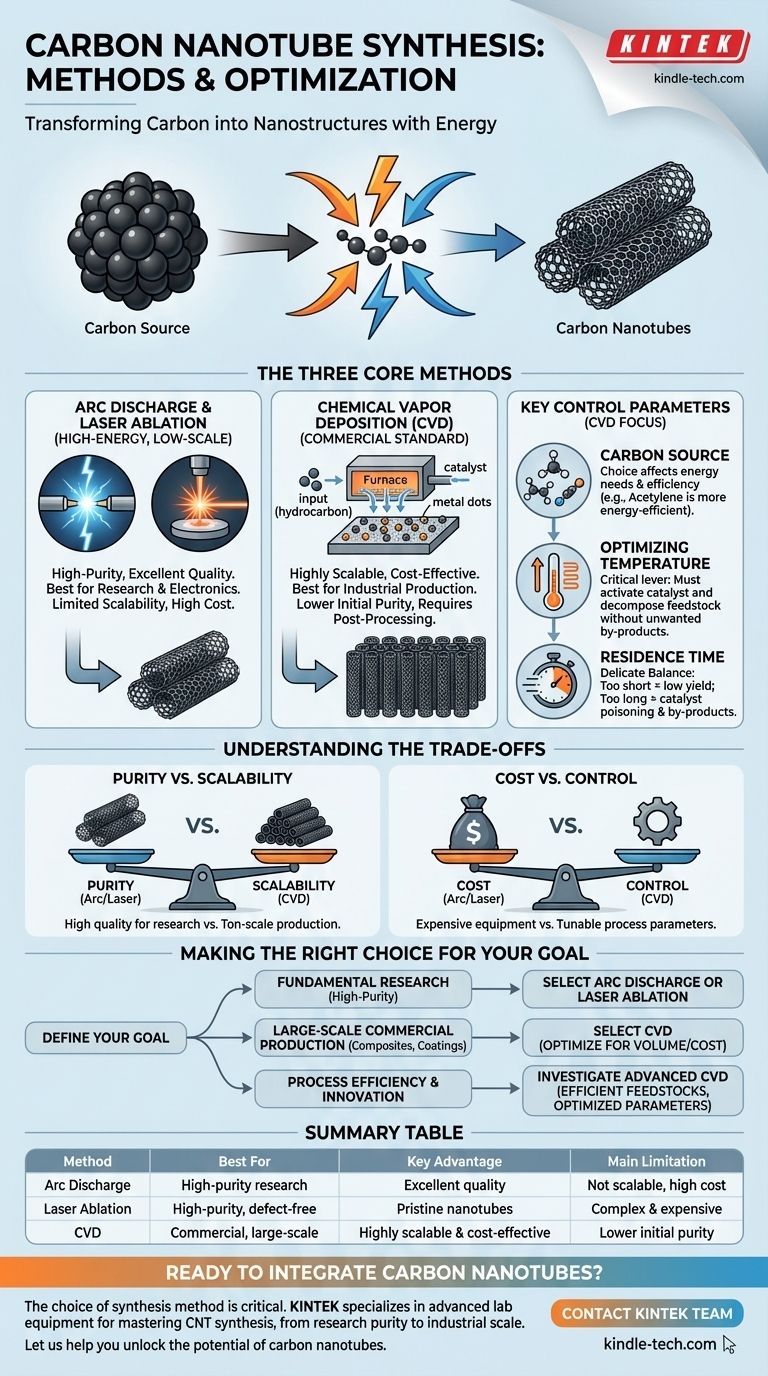

3つの主要な合成法

いくつかの技術が存在しますが、それらは主に3つのカテゴリーに分類され、それぞれに明確な特徴があります。最初の2つは高エネルギー法であり、少量で高純度のバッチ生産に最も適していますが、3番目のCVDは産業生産の主力です。

アーク放電法

これは最初に使用された方法の1つです。不活性ガス雰囲気中で2つの炭素電極間に高温の電気アーク(プラズマ)を発生させます。強烈な熱により炭素が蒸発し、それが凝縮してナノチューブとして自己組織化します。

この方法は高品質で構造的に健全なCNTを生成できますが、制御が難しく、大量生産への効率的なスケールアップには向きません。

レーザーアブレーション法

アーク放電と原理的に似ており、この方法は高出力レーザーを使用して、多くの場合金属触媒と混合されたグラファイトターゲットを蒸発させます。生成した炭素蒸気が冷却・凝縮して高純度のCNTが形成されます。

アーク放電と同様に、レーザーアブレーションは研究用の極めて純粋なナノチューブの生成には優れていますが、ほとんどの商業規模のニーズには複雑すぎ、高価です。

化学気相成長法(CVD):商業標準

CVDは、CNTを大量に生産するために最も広く使用されている方法です。このプロセスでは、炭化水素ガス(炭素供給源)を、触媒粒子でコーティングされた基板上に高温で流します。

触媒(通常は鉄、ニッケル、コバルトなどの金属)が炭化水素分子を分解します。その後、炭素原子が拡散し、触媒粒子の周りに析出し、ナノチューブ構造を「成長」させます。この方法のスケーラビリティと相対的なコスト効率性が、産業用途での採用を決定づけています。

プロセスの習得:主要な制御パラメータ

特にCVDにおいて、合成を成功させるには、いくつかの重要な変数を微調整する必要があります。これらのパラメータは、最終製品の品質、直径、長さ、成長速度に直接影響します。

炭素源の役割

炭化水素ガスの選択は極めて重要です。メタンやエチレンなどのガスは、CNTの成長に寄与する前に化学結合を分解するためにかなりの熱エネルギーを必要とします。

対照的に、アセチレンは、この余分な熱変換ステップを必要とせずに直接的な前駆体として機能できます。これにより、CNT合成においてよりエネルギー効率の高い供給源となります。

温度の最適化

温度はCVDプロセスにおける重要な調整因子です。触媒を活性化し、炭素供給源を分解するのに十分な高さでなければなりませんが、アモルファス炭素などの望ましくない副生成物の形成を防ぐために制御する必要があります。

滞留時間の重要性

滞留時間とは、炭素供給源が熱反応ゾーンに存在する時間です。これは繊細なバランスです。

時間が短すぎると、炭素源が蓄積してナノチューブを成長させるのに十分な機会が得られず、収率が低下し、材料が無駄になります。

時間が長すぎると、供給源が枯渇し、副生成物が触媒上に蓄積して触媒を被毒させ、さらなる成長を停止させる可能性があります。

トレードオフの理解

合成方法の選択は、本質的にトレードオフを管理する作業です。「単一の最良の方法」というものはなく、特定の目的に対して最良の方法があるだけです。

純度 vs. スケーラビリティ

CNT生産における中心的な対立は、純度と規模の間のものです。アーク放電とレーザーアブレーションは、欠陥が少なく、極めて高品質なナノチューブを生成するため、電子機器や基礎研究に理想的です。

しかし、これらの方法はスケーラブルではありません。CVDはトン単位でCNTを生産できる唯一のプロセスですが、これは純度の低下と引き換えになります。多くの場合、残留触媒粒子を後処理ステップで除去する必要があります。

コスト vs. 制御

レーザーアブレーションとアーク放電の高いエネルギー要件と複雑な装置は、それらを高価にします。

CVDは、特に大規模生産においては、グラムあたりのコストがはるかに低くなります。さらに、CVDプロセスのパラメータは、最終的なCNT特性を調整するために容易に操作でき、他の方法では達成が難しい制御性を提供します。

目標に合わせた適切な選択

あなたの最終目標が理想的な合成戦略を決定します。必要な性能と経済的制約に適合するように、方法とパラメータを選択しなければなりません。

- 基礎研究または高純度サンプルが主な焦点の場合: アーク放電法またはレーザーアブレーション法が最良の選択肢であり、収率が低くコストが高くても、優れた構造品質を提供します。

- 複合材料やコーティングの大規模商業生産が主な焦点の場合: CVDが唯一商業的に実行可能な経路であり、必要な量とコスト効率を提供します。

- プロセス効率と革新が主な焦点の場合: より効率的な供給源(アセチレンなど)や持続可能な供給源(回収されたCO2など)を使用する高度なCVD技術を調査しつつ、滞留時間と温度を綿密に最適化します。

これらの合成原理を理解することが、特定の用途でカーボンナノチューブの潜在能力を最大限に引き出す鍵となります。

要約表:

| 方法 | 最適用途 | 主な利点 | 主な制限 |

|---|---|---|---|

| アーク放電法 | 高純度の研究サンプル | 優れた構造品質 | スケーラビリティなし、高コスト |

| レーザーアブレーション法 | 高純度で欠陥のないCNT | 極めて純粋なナノチューブを生成 | 複雑で高価なプロセス |

| 化学気相成長法(CVD) | 商業的な大規模生産 | 高いスケーラビリティとコスト効率 | 初期純度が低い(後処理が必要) |

カーボンナノチューブを研究や生産ラインに組み込む準備はできましたか?

合成方法の選択は、純度、量、コストに関する目標達成に不可欠です。KINTEKでは、研究規模の純度から産業規模の生産まで、CNT合成をマスターするために必要な高度な実験装置と消耗品の提供を専門としています。

当社の専門家は、CVDリアクター、触媒材料、ガス供給システムのいずれに取り組む場合でも、プロセスパラメータを最適化するための適切なツールの選択をお手伝いします。あなたの特定の用途のためにカーボンナノチューブの潜在能力を最大限に引き出すお手伝いをさせてください。

CNT合成のニーズについてご相談いただき、KINTEKがどのようにあなたのイノベーションをサポートできるかを知るために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉