はい、基本的に、焼結プロセスは硬度と強度を高めるように設計されています。これは、緩い粉末から作られた圧縮された物体を、緻密で固体のボディに変形させることによって達成されます。この変形は微視的なレベルで起こり、以前は存在しなかった強力な内部構造を作り出します。

焼結は、高熱を使用して個々の材料粒子を結合させ、それらの間の空隙(気孔)を体系的に除去することで硬度を高めます。このプロセスを習得する鍵は、硬度を達成するだけでなく、プロセスのパラメータを管理して材料の最終的な微細構造を形成することにより、それを正確に制御することです。

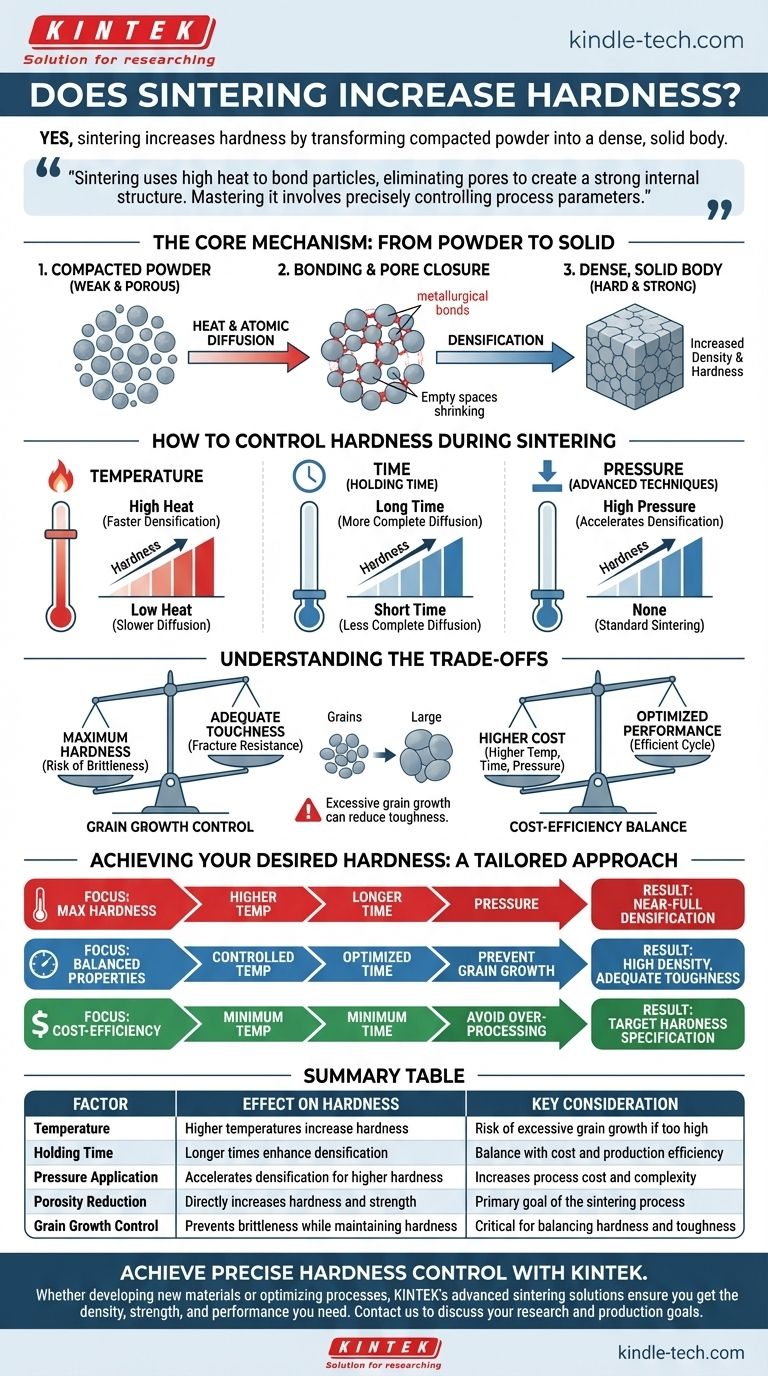

コアメカニズム:粉末から固体へ

焼結は、材料の内部構造を根本的に変化させる熱処理です。粉末からプレスされた部品は機械的完全性を持っていますが、弱く多孔質です。焼結は、性能に必要な硬度と強度を提供します。

粒子を結合させる

材料の融点以下の温度では、原子は非常に移動しやすくなります。それらは個々の粉末粒子間の接触点を横切って移動し、微視的なスケールでの溶接のように、強力で連続的な冶金結合を形成します。

多孔性の除去

原子が拡散し、結合が形成されるにつれて、元の粒子間の空隙、つまり気孔は収縮し始め、閉じます。気孔は弱点であるため、それらを除去することは、より硬く、より強く、より緻密な材料に直接つながります。

緻密化の達成

粒子結合と気孔除去の集合的な結果が緻密化です。内部の空隙が除去されるにつれて部品の体積は収縮し、その結果、全体の密度が大幅に増加します。この密度の増加は、硬度の増加と直接相関しています。

焼結中に硬度を制御する方法

焼結部品の最終的な硬度は偶然ではありません。それは慎重に制御されたプロセスパラメータの直接的な結果です。これらの変数は、目標とする仕様を達成するための正確な手段を提供します。

温度の役割

温度は焼結の主要な駆動力です。高温は原子拡散の速度を加速し、より速く、より完全な緻密化につながります。これにより、より硬い最終製品が得られます。

時間の影響

部品がピーク焼結温度に保持される時間、つまり保持時間も重要です。保持時間が長いほど、拡散プロセスが完了する時間が長くなり、多孔性がさらに減少し、硬度が増加します。

圧力の機能

ホットプレスやスパークプラズマ焼結のような一部の高度な技術では、外部圧力が加えられます。この圧力は物理的に粒子を押し合わせ、緻密化を劇的に加速させ、より低い温度またはより短い時間で高い硬度を達成することを可能にします。

トレードオフの理解

単に硬度を最大化することが目標であることはめったにありません。効果的な焼結には、特定の用途に最適な特性を達成するために、競合する要因のバランスを取ることが含まれます。

結晶粒成長のリスク

温度が高すぎたり、時間が長すぎたりすると、結晶粒成長と呼ばれる現象が発生する可能性があります。材料内の小さな結晶粒が融合して大きな結晶粒になり始めます。部品が完全に緻密であっても、過度に大きな結晶粒は、靭性などの他の重要な特性を低下させ、材料をより脆くする可能性があります。

硬度と靭性

可能な限り最も硬い材料が常に最良であるとは限りません。極端な硬度は脆性と関連している可能性があり、部品が突然の衝撃で破損する可能性があることを意味します。理想的なプロセスは、適切な靭性を維持しながら、必要な硬度を提供する最適な点を見つけます。

コストと性能のバランス

高温、炉内時間の延長、外部圧力の使用はすべて生産コストを増加させます。目標は、可能な限り費用対効果の高い方法で、必要な硬度と性能特性を達成する焼結サイクルを設計することです。

希望の硬度を達成する

焼結の原理を使用して、特定のエンジニアリング目標に合わせて材料特性を調整します。

- 最大の硬度が主な焦点である場合:より高い焼結温度とより長い保持時間を活用し、ほぼ完全な緻密化を達成するために加圧支援法を検討してください。

- バランスの取れた特性(例:硬度と靭性)が主な焦点である場合:過度の結晶粒成長を積極的に防ぎながら高密度を達成するために、温度と時間を慎重に制御してください。

- コスト効率が主な焦点である場合:過剰な処理の費用を避け、目標の硬度仕様を満たすために必要な最小限の温度と時間を使用するように焼結サイクルを最適化してください。

これらの手段を理解することで、焼結を精密なツールとして使用し、予測可能で信頼性の高い機械的特性を持つ材料を設計できます。

要約表:

| 要因 | 硬度への影響 | 重要な考慮事項 |

|---|---|---|

| 温度 | 高温は硬度を高める | 高すぎると過度の結晶粒成長のリスクがある |

| 保持時間 | 時間が長いほど緻密化が促進される | コストと生産効率とのバランス |

| 圧力印加 | 緻密化を加速し、より高い硬度を実現 | プロセスコストと複雑さが増加する |

| 多孔性低減 | 硬度と強度を直接増加させる | 焼結プロセスの主な目標 |

| 結晶粒成長制御 | 硬度を維持しながら脆性を防ぐ | 硬度と靭性のバランスを取る上で重要 |

KINTEKの高度な焼結ソリューションで、研究室での精密な硬度制御を実現してください。新しい材料の開発であろうと既存のプロセスの最適化であろうと、当社のラボ機器に関する専門知識は、お客様が必要とする密度、強度、性能を確実に提供します。今すぐお問い合わせください。当社の焼結炉と消耗品がお客様の研究と生産成果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

よくある質問

- ロックウール断熱材よりも優れているのは何ですか?熱性能または防火性能を最大化する

- アルミナの高温特性とは?その安定性、強度、限界を探る

- 研削によって誘発された表面およびサブサーフェス損傷はどのように分析されましたか?SEMセラミック検査技術をご覧ください。

- セラミックスには欠点がありますか?硬度と脆性のトレードオフ

- ジルコニウムの製造プロセスとは?鉱石から高性能金属・セラミックスまで

- 焼結と研削は、炭化ケイ素熱交換器の性能をどのように保証しますか?極度の耐食性を達成する

- YSZ薄膜作製における多結晶アルミナ(Al2O3)基板の役割は何ですか?薄膜の完全性を強化します。

- アルミナの熱伝導率は?その独自の熱的・電気的特性に関するガイド