はい、間違いなく。浸炭は、低炭素鋼の表面硬度を向上させるために特別に設計された冶金熱処理プロセスです。これは、炭素を表面に拡散させることによって実現され、その層が焼入れ後に非常に硬く、耐摩耗性のある構造を形成することを可能にします。これは、元の低炭素基材だけでは不可能な結果です。

浸炭の真の価値は、単に硬度を高めることではなく、非常に硬く耐摩耗性のある表面(「ケース」)と、丈夫で延性があり衝撃に強い内部(「コア」)という二重特性を持つコンポーネントを作り出すことにあります。

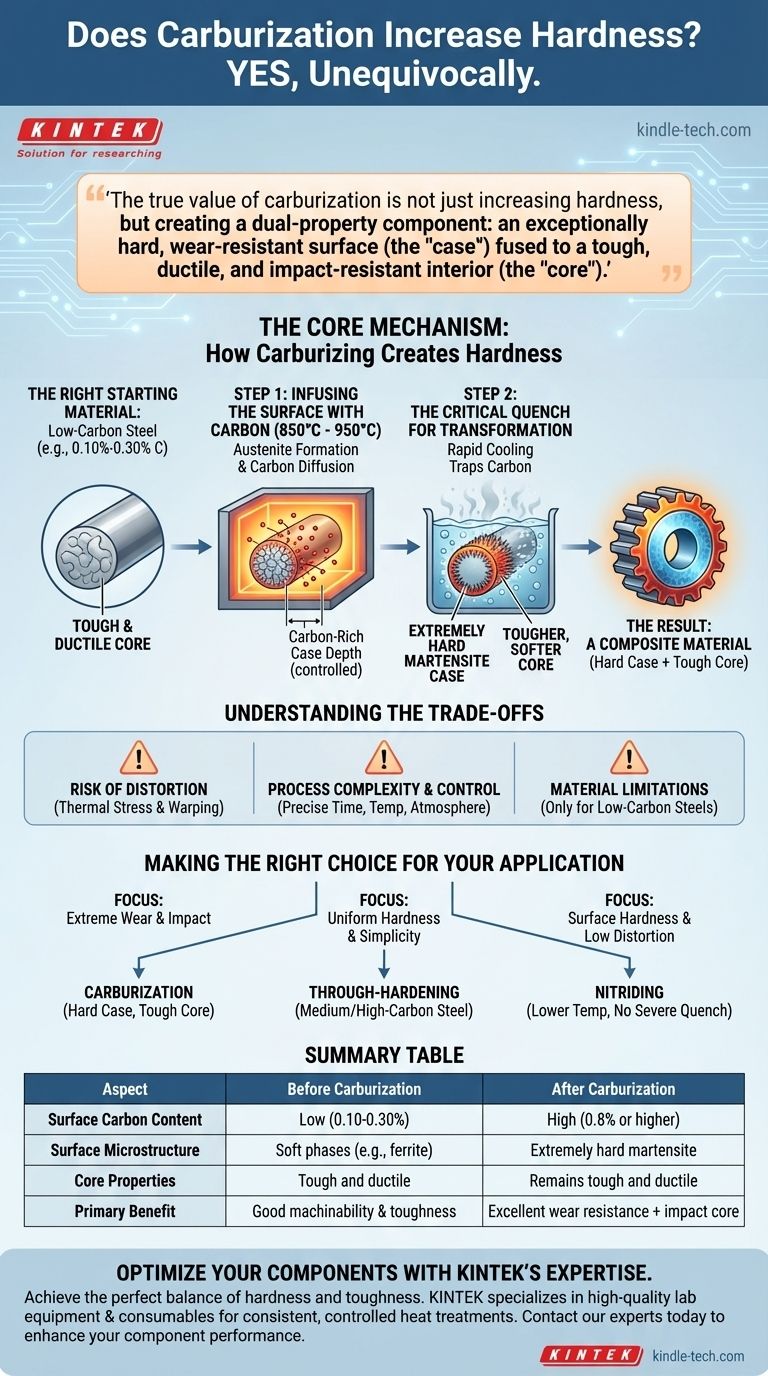

中核メカニズム:浸炭がどのように硬度を生み出すか

浸炭がなぜこれほど効果的なのかを理解するには、それを単一のステップではなく、多段階の変革プロセスとして捉える必要があります。それは鋼の表面の化学的性質と微細構造を根本的に変化させます。

適切な出発材料:低炭素鋼

浸炭は、通常0.10%から0.30%の炭素含有量を持つ低炭素鋼(1018や8620鋼など)に対して行われます。

これらの材料は本質的に丈夫で加工しやすいですが、単純な加熱と焼入れだけでは大幅に硬化させることはできません。それらは硬いマルテンサイト組織を形成するために必要な炭素を欠いています。

ステップ1:表面への炭素の浸透

プロセスは、鋼部品を制御された炭素が豊富な環境に置き、通常850°Cから950°C(1560°Fから1740°F)の高温にすることで始まります。

この温度では、鋼の結晶構造がオーステナイトに変化し、これは炭素に対する高い溶解度を持っています。周囲の雰囲気(ガス、液体、または固体化合物)からの炭素原子が部品の表面に拡散します。

この炭素が豊富な層、つまりケース深さの深さは、温度と処理時間によって正確に制御されます。

ステップ2:変態のための重要な焼入れ

表面が十分な炭素を吸収した後(しばしば0.8%以上に達する)、部品は油、水、またはポリマーなどの媒体で急速に冷却、つまり焼入れされます。

この急速な冷却は炭素原子を閉じ込め、表面の高炭素オーステナイトをマルテンサイトへと変態させます。マルテンサイトは非常に硬く、脆く、耐摩耗性のある微細構造です。しかし、低炭素のコアはマルテンサイトを形成するのに十分な炭素を持たないため、はるかに柔らかく、より丈夫な微細構造に変態します。

結果:複合材料

最終的な浸炭部品は本質的に複合材料です。それは摩耗や磨耗に耐えることができる高硬度のケースと、破損することなく衝撃を吸収できる柔らかく丈夫なコアを持っています。この組み合わせは、歯車、ベアリング、カムシャフトなどの部品に理想的です。

浸炭のトレードオフを理解する

非常に効果的である一方で、浸炭には課題と限界がないわけではありません。これらのトレードオフを明確に理解することは、成功した適用にとって不可欠です。

歪みのリスク

プロセスに伴う高温と積極的な焼入れは、かなりの熱応力を引き起こします。これにより、部品が反ったり、ねじれたり、寸法が変化したりする可能性があり、厳密な公差を満たすために仕上げ研削などの費用のかかる二次加工が必要になる場合があります。

プロセスの複雑さと制御

一貫した正確なケース深さ、炭素勾配、最終硬度を達成するには、時間、温度、雰囲気組成の正確な制御が必要です。これは、単純な焼入れ焼戻しのような方法よりも複雑で時間のかかるプロセスです。

材料の制限

このプロセスは低炭素鋼にのみ有効です。中炭素鋼または高炭素鋼に適用することは冗長であり、不必要です。これらの材料は、より単純な焼入れ焼戻しサイクルによってすでに硬化可能です。

アプリケーションに最適な選択をする

適切な硬化プロセスを選択することは、コンポーネントの運用要件に完全に依存します。

- 極端な表面耐摩耗性と高い衝撃強度を重視する場合:浸炭は、硬いケースと丈夫で延性のあるコアを作成するのに理想的な選択肢です。

- コンポーネント全体の一様な硬度とプロセスの単純さを重視する場合:中炭素または高炭素合金鋼を選択し、標準的な完全焼入れ(焼入れと焼戻し)処理を行います。

- 部品の歪みを最小限に抑えつつ表面硬度を重視する場合:窒素を導入して硬度を作り出す、厳しい焼入れを必要としない窒化のような低温表面処理を検討してください。

処理プロセスを工学的なニーズに合わせることで、コンポーネントが最適な性能と信頼性を達成することを保証します。

要約表:

| 側面 | 浸炭前 | 浸炭後 |

|---|---|---|

| 表面炭素含有量 | 低 (0.10-0.30%) | 高 (0.8%以上) |

| 表面微細構造 | 軟質相 (例: フェライト) | 極めて硬いマルテンサイト |

| コア特性 | 丈夫で延性がある | 丈夫で延性がある状態を維持 |

| 主な利点 | 良好な機械加工性と靭性 | 衝撃吸収性コアを備えた優れた表面耐摩耗性 |

KINTEKの専門知識でコンポーネントを最適化

硬く耐摩耗性のある表面と、丈夫で衝撃に強いコアという完璧なバランスが、あなたのアプリケーションに求められていますか?浸炭プロセスは精密な科学であり、最適な結果を達成するには適切な設備と消耗品が必要です。

KINTEKは、冶金プロセス用の高品質な実験装置と消耗品の供給を専門としています。当社は、自動車、航空宇宙、重機産業にサービスを提供する研究所やメーカーが、熱処理の一貫性、制御、有効性を確保できるよう支援しています。

コンポーネントの性能向上をお手伝いします。今すぐ当社の専門家にご連絡ください。お客様の特定のニーズについて話し合い、KINTEKソリューションがどのように硬化プロセスに信頼性と精度をもたらすことができるかを発見してください。

ビジュアルガイド