あなたはすべてをマニュアル通りに行いました。部品は綿密に設計され、炉のプロファイルは正確な温度にプログラムされ、高級なフィラー合金を使用しています。サイクルが完了し、炉を開けると、心臓が沈みます。一部の接合部は完璧で、強く、きれいです。他の部分は弱く、多孔質であるか、まったく形成されていません。許容できない不良率のバッチがまた発生し、締め切りが迫り、コストが増大する中で、あなたは元の場所に戻ってしまいました。

このシナリオが痛いほど身近に感じるなら、あなたは一人ではありません。

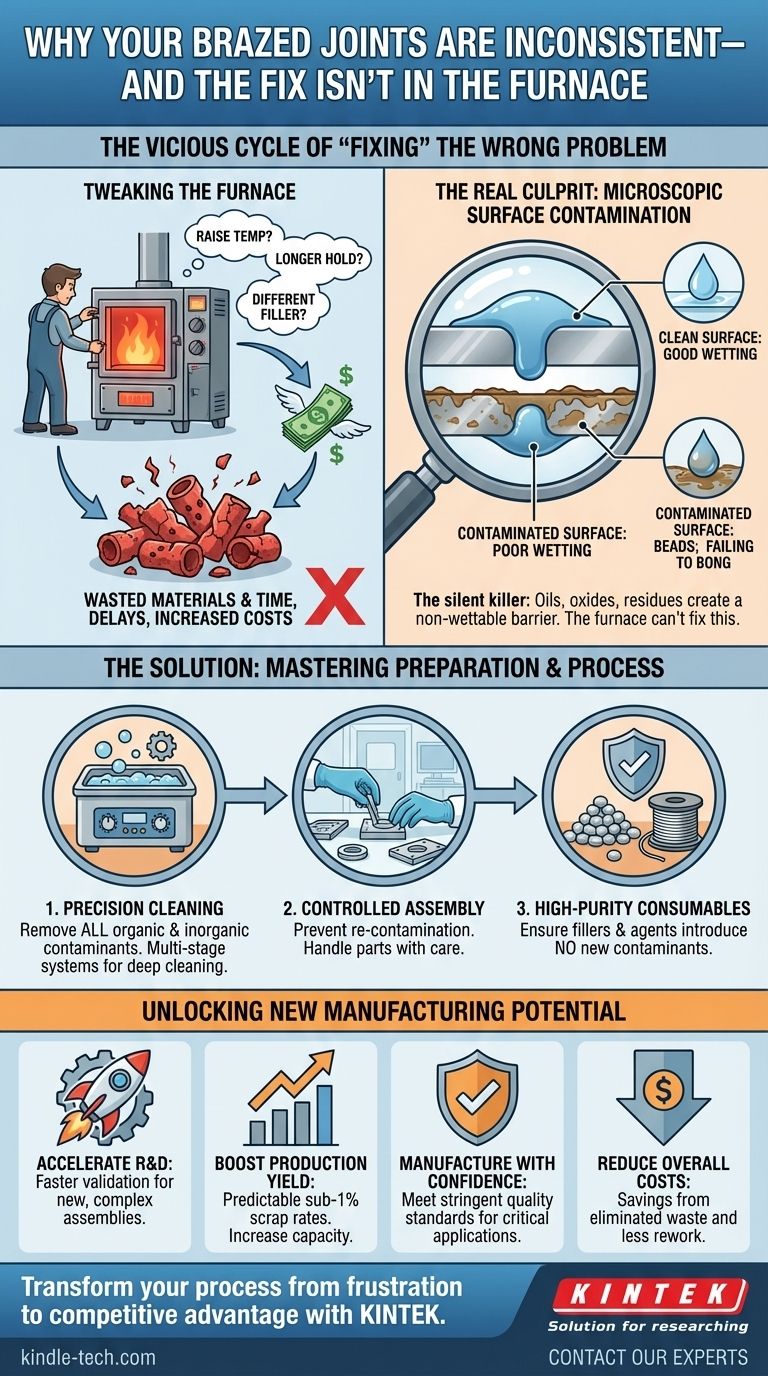

間違った問題の「修正」という悪循環

一貫性のないろう付け結果に直面した場合、ほとんどのエンジニアリングおよび生産チームは、本能的にプロセスの最も目立つ部分、つまり炉に目を向けます。その対応は、調整の狂乱のサイクルです。

- 「ピーク温度を10度上げよう。」

- 「保持時間を長くする必要があるかもしれない。」

- 「別のフィラー金属ペーストを試してみよう。」

- 「接合クリアランスを数千分の1インチ調整してみよう。」

それぞれの微調整には、別の高価で時間のかかる炉の稼働が必要ですが、結果は依然として頑固に予測不可能です。これは単なる技術的なフラストレーションではありません。それは重大なビジネスの負担です。失敗したバッチはすべて、高価値の材料の無駄、生産時間の損失、プロジェクトスケジュールの遅延に直接つながります。航空宇宙や医療機器の重要な部品にとって、この一貫性のなさは、単に許容できないリスクレベルをもたらし、契約と企業の評判を危険にさらします。

これらの努力は論理的ですが、病気ではなく症状に焦点を当てているため、苦労は現実のものです。問題の真の原因は、部品が熱を感じるずっと前に確立されていることがよくあります。

真犯人:金属表面での微視的な戦い

ろう付け接合の成功または失敗は、物理学の基本原理、つまり濡れ性によって決定されます。

ガラスの水滴に例えてみてください。完全にきれいなガラスの板の上では、水滴は薄くて均一な膜に広がります。これは良好な濡れ性です。ワックス状または油っぽい表面では、同じ水滴が丸くなり、広がりません。これは濡れ性が悪い状態です。

溶融したろう付けフィラーはまったく同じように振る舞います。毛細管作用によって接合部に流れ込み、強く連続した結合を形成するには、完全にきれいで高エネルギーの金属表面が必要です。

あなたの接合部を静かに破壊するものは、汚染の微視的な層—取り扱いによる油、残留する引き抜き剤、または空気にさらされたほとんどの金属に瞬時に形成される目に見えない酸化膜です。一見「きれいな」部品を炉に入れると、激しい熱がこの汚染と金属表面との反応を劇的に加速させ、頑固で濡れないバリアを作成します。

これが、他の修正が失敗する理由です。温度がどれほど完璧であっても、フィラー合金がどれほど先進的であっても関係ありません。溶融したフィラーが汚染された表面によって物理的にはじかれる場合、適切な接合を形成することはできず、形成されません。あなたはほこりっぽい表面を接着しようとしているのです—失敗は事前に定められています。

推測から保証へ:完璧なプロセスを実現する適切なツール

一貫性を克服するには、炉の微調整から準備の習得へと焦点を移す必要があります。推測する必要はありません。毎回真にきれいで活性な表面を保証する、体系的で再現可能なプロセスが必要です。

ここでは、適切な機器と消耗品に支えられたプロセス指向のアプローチが、ろう付けをブラックアートから信頼できる科学に変えます。目標は、良好な濡れ性が可能であるだけでなく、必然的であるほど、部品表面を非常にきれいにすることです。

これは、堅牢なろう付け前プロトコルを実装することによって達成されます。

- 精密洗浄:すべての有機および無機汚染物質を除去するため。これは簡単な拭き取りを超え、金属表面の微視的なピークと谷に到達できる多段階超音波洗浄システムが必要になることがよくあります。

- 制御された組み立て:洗浄と炉への装填の間の再汚染を防ぐため。部品の取り扱い(手袋をしていても)は、接合部を損なうのに十分な残留物を転写する可能性があります。

- 高純度消耗品:使用するフィラー金属および洗浄剤が、新しい予期しない汚染物質を方程式に持ち込まないようにするため。

KINTEKの機器と消耗品は、このプロセスの深い理解に基づいて設計されています。私たちのソリューションは単なる製品ではありません。それらは信頼できるシステムの実現者です。それらは、失敗の根本原因である表面汚染を直接標的とし、排除します。これにより、炉は本来の機能を最大限に発揮できます。

信頼できる接合部を超えて:新しい製造能力の解放

推測を排除し、慢性的な一貫性の問題を解決すると、オペレーション全体のダイナミクスが変わります。信頼性の高いろう付けは、失敗する部品が少なくなることを意味するだけでなく、新しいレベルの製造能力を解き放ちます。

- 研究開発の加速:ベースラインが安定していることを知っていれば、新しい複雑なアセンブリや困難な異種材料のプロセスを自信を持って開発できます。検証時間は数ヶ月から数週間に短縮できます。

- 生産歩留まりの向上:スクラップ率を痛みを伴う15%から予測可能な1%未満に削減できると想像してみてください。新しい炉を1台も追加せずに、生産能力を効果的に向上させました。

- 自信を持った製造:失敗が許されない産業では、すべての接合部が厳格な品質とパフォーマンス基準を満たしているという保証をもって部品を製造できます。これにより、より要求の厳しい、より収益性の高い契約への道が開かれます。

- 全体的なコストの削減:廃棄物の削減、再作業の人件費の削減、生産サイクルの短縮による節約は、直接利益につながります。

基本に焦点を移し、堅牢な準備プロセスを実装することにより、単に接合部を修正しているだけではありません。製造能力全体を変革しています。

あなたのプロセスをフラストレーションの原因から競争優位性へと移行させましょう。私たちのチームは、巨視的な成功を決定する微視的な詳細を理解しています。私たちは、現在のワークフローを分析し、特定の部品とビジネス目標に合わせて調整された、信頼性の高い高歩留まりのろう付けプロセスを構築するお手伝いができます。プロジェクトに関する会話を始めるには、専門家にお問い合わせください。

ビジュアルガイド