はじめに:熱間静水圧プレスの解説

熱間静水圧プレス (HIP) は、材料の機械的特性を向上させるために高温と圧力を使用する製造プロセスです。このプロセスには、密閉されたチャンバーに部品を配置し、高温と高圧にさらすことが含まれます。圧力はあらゆる方向から均一に加えられ、パーツが均一に圧縮されます。高温により素材が柔らかくなり、変形しやすくなります。このプロセスは、金属、セラミック、複合材料の強度と延性を向上させるために一般的に使用されます。 HIP は、複雑な形状を作成し、幅広い業界で使用される材料の性能を向上させるために使用できる多用途のプロセスです。

静水圧プレスの利点

静水圧プレスは、他の従来の技術に比べていくつかの利点をもたらす多用途の製造技術です。以下に静水圧プレスの主な利点をいくつか示します。

均一な密度と微細構造

静水圧プレスの主な利点の 1 つは、均一な密度と微細構造を備えた部品を製造できることです。これは、欠陥のリスクが大幅に軽減され、材料やコンポーネントの性能と耐久性が向上することを意味します。

複雑な形状の統合

静水圧プレスでは、複雑な形状を強化することもできるため、航空宇宙、医療、自動車用途などの業界で特に役立ちます。このプロセスにより、異なる材料の接合が可能になります。これは、特定の材料特性を達成する上で重要です。

疲労寿命の向上

静水圧プレスのもう 1 つの利点は、コンポーネントの疲労寿命を改善できることです。これは高応力環境では重要です。この技術により、ニアネットシェイプ部品の製造が可能になり、無駄が最小限に抑えられ、コストが削減されます。

修理と再調整

静水圧プレスはコンポーネントの修理や再調整にも使用でき、コンポーネントの寿命を延ばし、交換の必要性を減らします。これは、タービンブレード、医療用インプラント、人工股関節置換術などの高価なコンポーネントに特に役立ちます。

生産性の向上と廃棄物の削減

静水圧プレスを使用すると、自然冷却プロセスと比較して生産性が最大 70% 向上します。これは、薄肉のプレストレスト巻き取りユニットにより、均一かつ急速な冷却プロセスが可能になるためです。さらに、このプロセスにより無駄が最小限に抑えられ、コストが削減されます。

機械的特性の向上

静水圧プレスのプロセスにより、密度、延性、靱性の増加、特性変動の減少など、材料の機械的特性が向上します。これにより、効果的かつ効率的な製造プロセスとなり、材料やコンポーネントの性能と耐久性を向上させることができます。

要約すると、静水圧プレスの利点により、材料や部品の性能と耐久性を向上させる効果的かつ効率的な製造プロセスとなります。均一な密度と微細構造を備えた部品の製造、複雑な形状の統合、部品の修理と再調整、部品の疲労寿命の向上などは、この技術の多くの利点のほんの一部です。

静水圧プレスの種類

静水圧プレスは、粉末成形体に可能な限り最大限の密度と微細構造の均一性を与える粉末冶金手順です。静水圧プレスには主に 2 つのタイプがあります。冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) です。

冷間静水圧プレス (CIP)

冷間静水圧プレス (CIP) は、室温で材料を圧縮するために使用されるプロセスです。この方法は通常、高温に耐えられない材料に使用されます。 CIP では、粉末を柔軟な型に入れ、水や油などの液体に浸し、あらゆる方向から高圧をかけます。 CIP の主な利点は、複雑な形状や大きな部品を均一な密度で製造できることです。

CIP には、湿式等方圧プレス (WIP) と乾式等方圧プレス (DIP) の 2 種類があります。 WIP では、事前にプレスされたブランクが柔軟なゴムまたはプラスチックの金型に封入され、次に高圧容器に置かれて高圧液体成形が行われます。この方法は、ブランクの均一な密度を得るのに理想的です。一方、DIP は、未加工部品を周囲温度で圧縮するために使用されます。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) は、材料に圧力と熱を同時に加えるために使用されるプロセスです。 HIP は、高温、圧力、その他の過酷な条件に耐えることができる、強力で均一で欠陥のない材料を作成できるため、効果的です。このプロセスは、多孔性を除去し、密度を改善し、金属、セラミック、および複合材料の構造的完全性を強化するために使用されます。

最も一般的なタイプの HIP マシンは、ガス圧 HIP と熱間静水圧圧縮 (HIC) です。ガス圧 HIP マシンは、アルゴンなどの不活性ガスを使用して材料に圧力と熱を加えます。 HIC マシンは、熱と圧力を組み合わせて材料を圧縮し、粉末冶金やセラミック材料に一般的に使用されます。

CIPとHIPの比較

CIP と HIP には、それぞれ独自の長所と短所があります。 CIPは高温に耐えられない材料に適しており、複雑な形状や大型部品の製造が可能です。対照的に、HIP は高温と高圧を必要とする材料に適しており、強度があり、均一で欠陥のない材料が生成されます。

結論として、特定の材料に最適な製造技術を決定するには、CIP と HIP の違いを理解することが不可欠です。どちらのプロセスにも独自の利点と制限がありますが、どちらも粉末冶金の分野にとって不可欠であり、エンジニアに高品質で信頼性の高い材料を作成するために必要なツールを提供します。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) は、材料の加工および製造方法に革命をもたらした技術です。これには、不活性ガス環境で材料を高温高圧にさらして気孔を除去し、密度と強度を向上させ、材料の特性を強化することが含まれます。このプロセスは、高温炉内の圧力容器内で行われます。部品はチャンバーにロードされ、加熱され、アルゴンなどの不活性ガスで加圧され、指定された時間の間、この温度と圧力に保持されます。

HIPingはどのように機能しますか?

熱と圧力がパーツに均等に (等方的に) 加えられ、気孔が押し出されます。 HIP プロセスには、急冷ステップとして機能する加圧急速冷却も含まれる場合があります。 HIP サイクルには 8 ~ 12 時間以上かかる場合があります。

HIPの利点は何ですか?

HIP プロセスは高度にカスタマイズ可能であり、他の方法では実現が難しい複雑な形状やデザインの製造が可能です。全体として、HIP は材料の性能と品質を向上させるための効果的かつ効率的な技術であることが証明されており、研究者、メーカー、エンジニアにとって同様に貴重なツールとなっています。

HIPではどのような加工ができるのでしょうか?

HIP は、金属、セラミック、複合材料などの幅広い材料の加工に使用でき、航空宇宙、自動車、医療、エネルギーなどのさまざまな業界で応用されています。

3Dプリント部品のHIP

HIPing は現在、金属 3D プリント部品の後処理に使用されており、通常はレーザー粉末床融着 (LPBF) やバインダー ジェッティングなどの粉末床ベースのプロセスで製造される部品ですが、指向性エネルギー蒸着 (DED) 部品もこの方法で処理される場合があります。印刷された部品は、切り取られたものであっても、ビルドプレート上にあるものであっても、バスケットに積み込まれ、HIP 炉のチャンバーに移送されます。 HIPing の「レシピ」は、特定の材料と望ましい最終特性に合わせてカスタマイズされます。

冷間静水圧プレス (CIP)

冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) は、高密度で高品質の金属部品を製造するために使用される 2 つの粉末冶金技術です。 CIPでは、金属粉末をゴム、ウレタン、PVCなどでできた柔軟な型の中に入れます。次に、アセンブリはチャンバー内で、通常は水を使用して 400 ~ 1000MPa の範囲の圧力で静水圧的に加圧されます。粉末を圧縮し、圧粉体を取り出して焼結する。

HIPとCIPの比較

一方、HIPでは、融点の高い金属容器内で不活性ガスを用いて金属粉末に応力を加えます。 1000℃で100MPaの圧力が使用され、不活性ガスが加圧媒体として機能します。 HIP は比較的高価ですが、本質的に 100% の密度、粒子間の良好な冶金的結合、および良好な機械的特性を備えた成形体を生成します。また、航空宇宙産業向けの超合金およびチタン合金鋳物の内部気孔を閉じて特性を改善するためにも使用されます。

静水圧プレスの主な利点は、圧力があらゆる方向から加えられるため、壁の摩擦が存在しないことです。形状に関係なく、実質的に均一な粒子構造と密度の成形体が得られます。

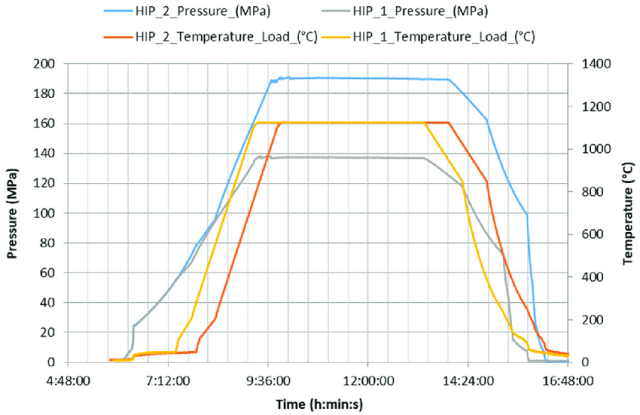

HIP プロセスと温度制御

熱間静水圧プレス (HIP) は、材料の機械的強度と完全性を高めるために、航空宇宙、自動車、医療業界で広く使用されているプロセスです。 HIP プロセスは、金属、セラミック、複合材料の処理に特に効果的です。このプロセスには、不活性ガスで加圧された密閉容器内で材料を高圧および高温にさらすことが含まれます。高圧と高温を組み合わせることで、材料内の空隙、亀裂、その他の欠陥が除去され、原子や分子の拡散が促進され、より均一な構造と向上した特性が得られます。

温度制御は HIP プロセスの重要な側面です。温度は拡散の速度論と材料の微細構造に影響を与えます。材料が望ましい特性を得るために最適な条件に確実にさらされるように、温度を慎重に監視および制御する必要があります。最新の HIP システムは、高度なセンサー、アルゴリズム、ソフトウェアを使用して、正確な温度制御を維持します。

HIP プロセスにはいくつかの段階が含まれており、それぞれに独自の温度要件があります。最初の段階では、材料を指定された温度 (通常は材料の融点未満) に加熱します。次に、材料は不活性ガス、通常はアルゴンで所定のレベルまで加圧され、酸化や環境との他の反応を防ぎます。第 2 段階では、材料をより高い温度 (通常は材料の融点以上) に加熱します。高圧と高温の組み合わせにより、材料内の空隙、亀裂、その他の欠陥が除去され、原子や分子の拡散が促進され、より均一な構造と向上した特性が得られます。

HIP システムの温度制御システムは、加熱および冷却サイクル中に正確な温度制御を維持するように設計されています。温度制御システムは通常、発熱体、温度センサー、フィードバック制御システムで構成されます。発熱体は材料を希望の温度に加熱するために使用され、温度センサーは材料の温度を測定するために使用されます。フィードバック制御システムは、温度センサーの読み取り値を使用して、必要に応じて発熱体を調整し、希望の温度を維持します。

結論として、温度制御は HIP プロセスの重要な側面です。温度は拡散の速度論と材料の微細構造に影響を与えます。材料が望ましい特性を得るために最適な条件に確実にさらされるように、温度を慎重に監視および制御する必要があります。最新の HIP システムは、高度なセンサー、アルゴリズム、ソフトウェアを使用して正確な温度制御を維持し、最大 3000°C の温度と最大 200 MPa の圧力を達成できます。

HIP技術のメリット

熱間静水圧プレス (HIP) テクノロジーにはいくつかの利点があり、高性能材料の製造プロセスに不可欠なものとなっています。 HIP テクノロジーの主な利点は次のとおりです。

より高密度で均一な構造

HIP テクノロジーは、材料を高温と高圧に同時にさらすことで、より高密度で均一な構造を実現します。このプロセスにより、強度、硬度、耐摩耗性や耐腐食性などの材料の機械的特性が向上します。 HIP 技術を使用して製造された材料は均一な強度を備えているため、より効率的で信頼性が高くなります。

複雑な形状や部品の製造能力

HIP テクノロジーを使用すると、他の方法では実現が困難または不可能な複雑な形状や部品を製造できます。 HIP テクノロジーのこの利点は、複雑な形状や部品の製造が不可欠な航空宇宙、自動車、医療業界で特に役立ちます。

高効率

HIP テクノロジーは効率が高いため、部品やコンポーネントの大量生産に最適です。この技術を使用すると、高品質の材料を短期間で大量に生産できるため、製造業者にとってコスト効率の高いプロセスとなります。

異なる素材を接合する

HIP テクノロジーを使用すると、さまざまな材料を結合し、独自の特性と特性を持つ複合構造を作成できます。 HIP テクノロジーのこの利点は、軽量で丈夫な材料が不可欠な航空宇宙産業や自動車産業で特に役立ちます。

多用途性

HIP テクノロジーは汎用性が高く、金属、セラミック、複合材料などの幅広い材料に使用できます。 HIP テクノロジーはさまざまな材料で使用できるため、さまざまな業界向けの幅広い高性能材料を製造するための貴重なプロセスとなります。

結論として、HIP 技術の利点により、HIP 技術は高性能材料にとって不可欠な製造プロセスとなっています。複雑な形状や部品を製造し、材料の機械的特性を改善し、異なる材料を接合し、幅広い材料を扱う能力により、HIP テクノロジーはさまざまな業界にとって価値のあるプロセスとなっています。

HIP技術の応用

熱間静水圧プレス (HIP) は、いくつかの業界にわたって幅広い用途を提供する製造プロセスです。このプロセスにより、多孔性を減少または除去し、密度を向上させ、強度を高めることにより、さまざまな材料の特性を改善できます。

航空宇宙産業

HIP テクノロジーの最も重要な用途の 1 つは航空宇宙産業です。高い強度と耐久性が求められるジェットエンジン用のタービンブレードの製造に使用されます。 HIP 技術の使用により、タービンブレードは動作中にさらされる極端な温度と圧力条件に耐えることができます。

自動車産業

HIP 製コンポーネントは、自動車産業、特にエンジン、トランスミッション、サスペンション システムでも性能を向上させるために使用されています。このプロセスにより、これらのコンポーネントの強度と耐久性が向上し、動作中に受ける過酷な条件やストレスに確実に耐えられるようになります。

医療産業

HIP 技術は医療業界でも広く使用されています。これは、高い強度と生体適合性が必要な整形外科用インプラント、歯科用インプラント、その他の医療機器の作成に使用されます。 HIP テクノロジーの使用により、インプラントは使用中に受ける高い応力や負荷に確実に耐えることができます。

新素材開発

HIP 技術は、金属マトリックス複合材料などの新材料の開発にも使用されます。これらの材料は、航空宇宙、自動車、医療産業で幅広い用途があります。 HIP テクノロジーの使用により、新素材が意図した機能を実行するために必要な強度と耐久性を確保します。

その他の用途

上記の用途とは別に、HIP テクノロジーは石油とガス、防衛、発電などの他の産業でも使用されています。石油およびガス産業では、高圧および高温条件に耐えられるコンポーネントを作成するために HIP テクノロジーが使用されます。防衛産業では、ミサイル、ロケット、その他の防衛用途のコンポーネントを作成するために使用されます。発電産業では、タービンやボイラーの部品の製造に使用されます。

結論として、 HIP 技術は材料特性を改善するための最も効果的な製造プロセスの 1 つです。その幅広い用途と新素材の開発能力により、多くの業界にとって貴重なツールとなっています。

関連製品

- 固体電池研究用温間等方圧プレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 手動等方圧プレス機 CIPペレットプレス