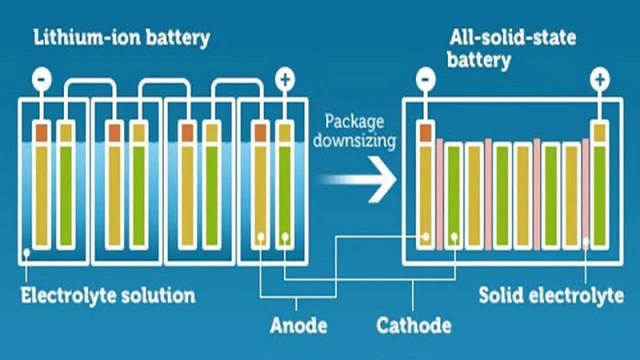

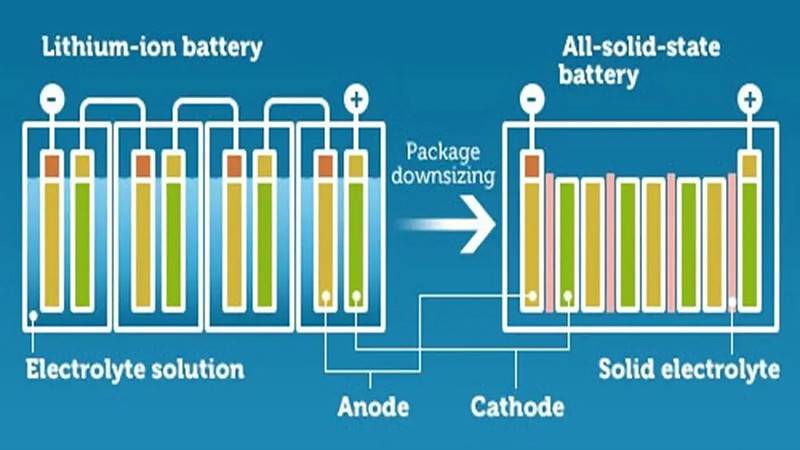

固体電池の紹介と加圧の必要性

固体電池製造の課題

固体電池は、強固な固体-固体接触界面を実現するために材料を高密度に積層する必要があるため、製造上のユニークな課題があります。そのため、100MPaを超える圧力をかけるために、アイソスタティック・プレスなどの特殊な加圧装置を使用する必要があります。高い圧力は、積層された層間の微細な隙間をなくすために不可欠であり、そうでなければ電気伝導性の低下や電池性能の低下につながる。

ホットプレスやローラープレスといった従来のプレス方法では、圧力分布が限定的で不均一なため、この点で不十分です。この不均一性により、電池の性能と信頼性が最適化されない可能性があります。対照的に、等方圧プレスはパスカルの原理を利用して全方向への均一な圧力分布を確保し、固体電池製造における精度の重要なニーズに対応します。

等方圧プレスの固体電池への応用には、複雑な問題がないわけではありません。例えば、冷間等方圧プレス(CIP)は室温で作動するため、その後の加工工程に耐えられる強靭な「グリーンボディ」を作るのに有利です。しかし、温間等方圧プレス(WIP)や熱間等方圧プレス(HIP)では、加熱や昇温の制御など、材料の完全性を損なわないように細心の注意を払う必要があります。

さらに、等方圧プレス技術を固体電池の生産ラインに組み込むには、設備と専門知識に多大な投資が必要です。サムスンSDIのような企業はすでにWIP技術を採用し、材料の高密度化とバッテリー性能の向上の可能性を実証している。しかし、より広範な業界は、温度と圧力の制御、表面管理、全体的な生産効率の最適化という継続的な課題に直面している。

まとめると、等方加圧法は固体電池製造の差し迫った課題に対する有望な解決策を提供する一方で、その導入の成功は技術的なハードルを克服し、製造工程を洗練させることにかかっている。

従来のプレス方法の限界

従来の熱間プレスやローラープレスは、固体電池の製造において大きな制約がある。これらの方法では、電池の構成要素全体に均一な圧力を供給することに苦労することが多く、高密度化や材料特性にばらつきが生じます。この不均一な圧力分布は、電池の構造的完全性と性能を維持するために重要な固体-固体接触界面が最適でなくなる可能性があります。

さらに、従来の方法で加えられる圧力のばらつきは、以下のようなさまざまな問題を引き起こす可能性があります:

- 一貫性のないエネルギー密度:不均一な圧力により、バッテリーの一部の領域が他の領域よりも高密度になり、エネルギー貯蔵能力が一定しなくなる可能性があります。

- 内部抵抗の増加:プレスが不十分な部分は内部抵抗が高くなり、バッテリー全体の効率と寿命を低下させます。

- 品質のばらつき:圧力が均一でないため、異なるロットのバッテリー間で品質に大きなばらつきが生じる可能性があり、品質管理プロセスが複雑になります。

| 問題点 | 固体電池への影響 |

|---|---|

| 一貫性のないエネルギー密度 | 性能と信頼性の低下 |

| 内部抵抗の増加 | 効率の低下と寿命の短縮 |

| 品質のばらつき | 一貫した品質の維持が困難 |

このような制約から、等方圧加圧のような、より高度なプレス技術の必要性が浮き彫りになっています。等方圧加圧は、従来の方法がもたらす課題を克服するために必要な均一性と精度を提供することができます。

静水圧プレス技術

パスカルの原理と静水圧プレス

等方圧プレス技術は、フランスの科学者ブレーズ・パスカルが提唱した「密閉された非圧縮性流体の圧力の変化は、流体のあらゆる部分とその容器の表面に減少することなく伝達される」という基本原理に深く根ざしています。この原理は、プレス工程で加えられる圧力があらゆる方向に均一に分散されることを保証する上で極めて重要である。プロセスは、液圧をかけやすくするために、ゴム袋のような変形抵抗の少ない成形型に粉末材料を封入することから始まる。その後、成形体は、液圧が圧力容器を通して伝達されるにつれて、その表面積全体にわたって均一な圧縮を受ける。

パスカルの原理によって達成される均一な圧力分布は、いくつかの理由から決定的に重要です。第一に、従来の加圧方法では一般的な問題であった材料内の隙間や空洞を効果的に排除することができます。材料のどの部分にも同じ圧力がかかるようにすることで、等方加圧は固体電池の全体的な導電性を大幅に向上させます。この均一性は単なる技術的な利点ではなく、現代のバッテリー技術に求められる高性能基準を達成するために必要なものです。圧力が一定であるため、材料特性が全体的に均一となり、優れた性能と信頼性を持つ電池が実現します。

さらに、固体電池に等方加圧を適用することで、電池の最適性能に不可欠な緻密な積層と固体-固体接触界面の実現という固有の課題に対処することができます。100MPaを超える圧力を加えることができるこの技術は、材料を最大限に圧縮し、エネルギー密度が高く、内部抵抗率が低下した電池を実現します。これは電池の効率を高めるだけでなく、製造工程を簡素化するため、固体電池の大量生産に適した方法です。

静水圧プレスの種類

等方圧プレスは、主に冷間、温間、熱間の3つのタイプに分類され、それぞれ特定の製造要件に対応するため、異なる温度と圧力体制で動作するように設計されています。

冷間等方圧プレス(CIP)

冷間等方圧プレスは常温で機能するため、熱劣化を起こさずに材料の完全性を維持することが重要な用途に最適です。室温で高圧を加えることにより、CIPは緻密で均一な構造の形成を容易にします。これは、さらなる加工が可能な「グリーンボディ」の形成など、固体電池製造の初期段階に不可欠です。

温間等方圧プレス(WIP)

温間等方プレスは、材料の緻密化を促進するために制御された加熱を組み込んでいます。このタイプのプレスは、サムスンSDIのような企業が固体電池の生産ラインで採用しているような高度な製造工程で特に有用です。適度な温度と高い圧力の組み合わせにより、材料の緻密化と機械的特性の向上が可能になります。

熱間等方圧プレス(HIP)

熱間等方圧プレスは高温で作動し、高熱と高圧の両方を利用して均一な材料特性を実現します。HIPは優れた制御性と汎用性を備えており、固体電池の製造に不可欠です。高温と高圧により、材料は最適な緻密化と均質性を達成します。これは、固体電池の性能と寿命を向上させるために極めて重要です。

等方圧プレスの各タイプは、均一な強度と密度、形状の柔軟性、特定の材料ニーズに合わせたプロセスの調整能力など、独自の利点をもたらし、これらすべてが固体電池の効率的かつ効果的な製造に貢献します。

等方圧プレスの固体電池への応用

冷間等方圧プレス

冷間等方圧プレスは、主に常温で大きな圧力をかけることができるため、固体電池の製造に不可欠です。このプロセスは、後続の製造工程に不可欠な前駆体である堅牢な「グリーンボディ」の形成を助けます。冷間等方圧加圧の汎用性は、金属、セラミック、プラスチック、複合材料など幅広い材料に及ぶため、複雑で大規模な部品を作るための商業的に実行可能な選択肢となっている。

プレスの仕組みは、湿式または乾式バッグプロセスを使用して、エラストマー金型内で粉末を圧縮することです。これらの金型は通常、ウレタン、ゴム、ポリ塩化ビニルなどの材料で作られ、5,000 psi未満から100,000 psi(34.5~690 MPa)以上の圧力に耐えることができる。流体媒体(通常は油または水)は、均一な圧力分布を容易にし、パウダーが非常に均一な密度を達成することを保証する。

しかし、このプロセスの顕著な欠点は、金型が柔軟であるために幾何学的精度が低下することである。この制限にもかかわらず、冷間等方圧加圧によって製造された圧粉成形体は、通常、最終的な所望の部品を達成するために従来の方法で焼結される。この2段階の工程は、精度と均一性が最も重要な固体電池の製造において、冷間等方圧プレスが重要な役割を果たすことを明確に示しています。

温間等方圧プレス

温間等方圧プレスは、制御された加熱と油圧を加えることにより、材料の緻密化を促進します。この技術では、液体媒体を沸点以下の温度に加熱し、高圧容器内の粉末材料に圧力が均等にかかるようにします。このプロセスは、材料の正確な成形と加圧を可能にするフレキシブルなエンベロープダイによって促進される。

温間等方圧プレスは通常、液体媒体が密閉されたプレスシリンダーに連続的に注入される前に、所望の温度に加熱される。このシリンダーには、安定した材料特性を得るために重要な温度制御の精度を維持するための熱発生装置が装備されている。これらのプレスの動作温度は0℃から240℃の範囲で、周囲温度は通常10℃から35℃です。印加される静圧は240MPaに達することがあり、材料が緻密化に必要な均一で高い圧力にさらされることを保証する。

この方法は、粉体やバインダーなど、特定の温度条件が必要な材料や室温で成形できない材料に特に適している。サムスンSDIのような企業は、固体電池の生産ラインに温間等方圧プレスを採用し、固体電池の性能と信頼性を高めるために不可欠な、高精度で均一な材料加工を実現しています。

温間等方圧プレス

熱間静水圧プレス(HIP)は、均一な材料特性を実現するために高温と静水圧ガス圧の両方を使用する高度な製造ツールです。このプロセスは、金属、セラミック、ポリマー、複合材料などの材料の気孔をなくし、密度を高めるのに役立ちます。そうすることで、これらの材料の機械的特性と加工性が大幅に向上する。

固体電池の製造において、HIPは強力な制御性と幅広い応用性を提供する。この領域におけるHIPの主な機能は、粉末を固め、拡散結合を促進することであり、これはしばしばクラッディングと呼ばれる。この技術は、鋳物の微小収縮をなくし、最終製品の一貫した高品質な材料特性を確保するために極めて重要です。

熱間等方圧プレスの操作では、高温高圧に耐える高融点の金型材料、一般的にはシートメタルを使用します。特殊な用途では、セラミック金型を使用することもあります。加圧には、アルゴンなどの不活性ガスや、場合によってはガラス状の流体を使用します。HIPの典型的な使用条件は、最高15,000 lb/in²(100MPa)の圧力で、温度は約2000°F(1100°C)である。

これらの条件は、固体電池の性能に不可欠な均一な緻密化を確実に行うために最適化されている。パスカルの原理によって均一な圧力分布が得られるため、材料に隙間や不均一性がなくなり、電池全体の導電性と信頼性が向上します。

まとめると、熱間静水圧プレスは固体電池の製造において重要な技術である。均一な材料特性を保証するだけでなく、空隙や微小収縮の課題にも対処し、最終製品の品質と性能の向上につながります。

固体電池における静水圧プレスの利点と課題

静水圧プレスの利点

静水圧プレス技術は、固体電池の性能と生産効率を大幅に向上させる多くの利点を提供します。主な利点の1つは、以下の能力です。エネルギー密度の向上.あらゆる方向に均一な圧力を加えることで、電池材料が確実に密に充填され、エネルギー貯蔵容量が最大化されます。この均一な圧縮は、潤滑剤を使用することなく達成されるため、材料の密度を高く一定に保つ上で重要な要素となります。

さらに、静水圧プレスは内部抵抗率を低減します。.均一な圧力分布は、従来の電池製造方法における内部抵抗の一般的な原因である、電池構造内の隙間や空隙をなくすのに役立ちます。この抵抗率の低減は、導電率の向上とバッテリー全体の効率向上に直結します。

この技術はまた一貫した品質 を保証します。一方向に圧力を加える従来のプレス方法とは異なり、等方圧プレスは部品の形状や一貫性を制限する多くの制約を取り除きます。その結果、欠陥の少ない均一な製品が得られ、これは固体電池の信頼性と寿命を維持する上で極めて重要です。

これらの利点に加え、等方圧加圧は次のような利点もあります。生産工程の簡素化.超合金、チタン、ステンレス鋼のような取り扱いの難しい材料を高い効率で圧縮できるため、製造工程が合理化されます。この簡素化により、生産時間が短縮されるだけでなく、コストも削減されるため、大規模なバッテリー生産において、より経済的な選択肢となります。

| メリット | 内容 |

|---|---|

| エネルギー密度の向上 | あらゆる方向に均一な圧力がかかるため、エネルギー貯蔵容量が最大化されます。 |

| 内部抵抗の低減 | 隙間や空隙をなくし、導電性を向上。 |

| 一貫した品質 | 均一な圧力により、欠陥の少ない均一な製品が得られます。 |

| 簡素化された生産 | 難しい材料を効率的に圧縮し、製造工程を合理化します。 |

これらの利点により、等方圧加圧は固体電池の大量生産に不可欠な技術であり、従来の電池生産方法が直面していた課題に対する強固な解決策を提供します。

課題と将来展望

等方圧加圧は確立された技術であるが、固体電池への応用はダイナミックな進化の途上にある。この転換期には、その可能性を十分に活用するために対処すべきいくつかの重大な課題がある。主なハードルのひとつは、プレス工程における温度と圧力の精密制御である。特に固体電池の多様な材料特性を扱う場合、パスカルの原理が要求する全方向にわたる均一な圧力分布を達成することは不可欠だが、複雑である。

表面の管理も重要な問題です。電池表面の完全性と均一性は、最適な性能と寿命にとって極めて重要です。不一致があれば、非効率や潜在的な安全上の危険につながる可能性があります。さらに、生産効率の向上は、研究者やメーカーにとって依然として焦点となっています。高品質基準の維持と生産量増加のバランスは微妙なものであり、継続的な革新と最適化が必要である。

今後、固体電池における等方加圧の将来性は、これらの課題を克服できるかどうかにかかっている。センサー技術と自動化の進歩は、より正確で一貫した結果を保証する、より優れた温度と圧力の制御のためのソリューションを提供する可能性がある。また、材料科学の革新は、表面をより効果的に管理する新しい方法を提供し、不一致を減らして電池全体の性能を向上させるかもしれない。これらの技術が進化するにつれて、固体電池の主流生産への等方圧加圧の統合は、よりシームレスで効率的になると予想される。

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス