静水圧プレスの概要

静水圧プレスは、材料の欠陥を除去するために使用される製造プロセスです。これには、材料にあらゆる方向から高圧を加えることが含まれ、これにより圧力が均一に分散され、空隙や欠陥が排除されます。このプロセスでは、材料を密閉容器内に置き、水やガスなどの加圧流体を使用して高圧をかけます。静水圧プレスは、室温 (冷間静水圧プレス) または高温 (熱間静水圧プレス) で実行できます。このプロセスは、優れた強度と耐久性を備えた高品質のコンポーネントを製造するために、航空宇宙、医療、自動車産業で広く使用されています。

目次

冷間静水圧プレスと熱間等方圧プレス

静水圧プレスは、最適な密度と微細構造の均一性を達成するために、粉末成形体に全方向に均等な圧力を加えるプロセスです。このプロセスには、冷間静水圧プレスと熱間静水圧プレスの 2 つのバリエーションがあります。

冷間静水圧プレス

冷間静水圧プレスは通常、セラミック、金属、ポリマーなどの耐熱性のない材料に使用されます。このプロセスでは、材料を水などの液体で満たされた高圧容器に入れ、材料に全方向から均一に圧力を加えます。これは、材料に存在する可能性のある空隙、亀裂、またはその他の欠陥を除去するのに役立ちます。

冷間プレスと比較して、静水圧圧縮は金型の表面全体に均一に圧力を加えます。冷間プレス部品の密度分布に大きな影響を与えるダイウォールの摩擦がないため、より均一な密度が得られます。ダイウォール潤滑剤の除去により、より高いプレス密度が可能になり、最終焼結前または最終焼結中の潤滑剤除去に関連する問題も解消されます。

熱間静水圧プレス

一方、熱間静水圧プレスは、耐熱性があり高温に耐えられる材料に使用されます。このプロセス中、材料は高温に加熱され、ガス (通常はアルゴン) が充填された高圧容器に入れられます。圧力は全方向から材料に均一に加えられるため、材料に存在する可能性のある欠陥を除去するのに役立ちます。

熱間静水圧プレスは、固体拡散によって高温で部品を完全に強化するために実行されます。また、焼結 PM 部品から残留気孔を除去するために使用することもできます。熱間静水圧プレスの作動温度は高温であり、金属、合金などの高温要件を持つ材料に適しています。

比較

冷間静水圧プレスと熱間静水圧プレスの主な違いは、成形および圧密時の高温と低温です。冷間静水圧プレスは通常室温環境で使用され、セラミック、金属粉末などの温度に敏感な材料に適しています。温間静水圧プレスは中温で動作し、プラスチック、ゴム、プラスチックなどの特定の温度要件がある材料に適しています。等

要約すると、冷間静水圧プレスと熱間静水圧プレスのどちらを使用するかの選択は、材料の種類、耐熱性、および望ましい結果によって異なります。冷間静水圧プレスは耐熱性のない材料に最適ですが、熱間静水圧プレスは高温に耐えられる材料に使用されます。どちらの方法も、材料の欠陥を排除し、密度、構造、特性が向上した高品質の製品を作成するのに役立ちます。

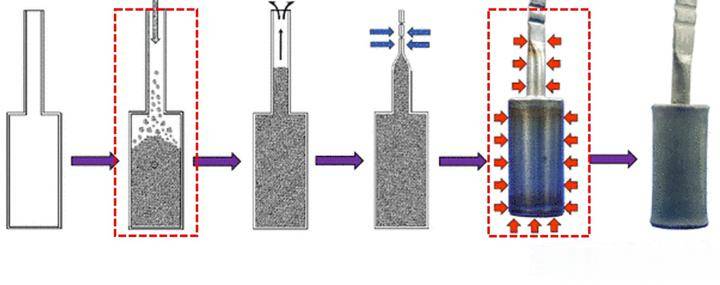

熱間静水圧プレスプロセス

熱間静水圧プレス (HIP) は、材料に高温と圧力を同時に加えて機械的特性を向上させるプロセスです。このプロセスでは、材料を高温の炉内に置き、炉を圧力容器で囲みます。圧力と温度は正確に制御され、望ましい材料特性が得られます。

ステージ 1: 内部欠陥の除去

熱間静水圧プレスプロセスの第 1 段階では、材料の高温での塑性変形条件を上回る外部圧力を材料に加えることで、材料の内部欠陥や細孔を破壊します。このプロセスは、材料の多孔性、介在物、またはその他の欠陥を除去するのに役立ちます。

ステージ 2: 表面接触と拡散接合

第 2 段階では、外圧が材料の高温強度よりも低いレベルまで減圧され、材料は高温クリープを起こします。材料同士の表面接触、相互浸透、拡散結合により欠陥や気孔を完全に排除します。

アルゴンガスおよびその他のガス

熱間静水圧プレスプロセスでは、部品は不活性ガス (通常はアルゴン) 中で加熱され、全方向に均一に「等静圧」圧力がかかります。窒素やヘリウムなどの他のガスが使用されることもありますが、水素や二酸化炭素はほとんど使用されません。異なるガスの組み合わせが使用されることもあります。

熱間静水圧プレス技術の利点

熱間静水圧プレス技術の主な利点は、製品密度の増加、機械的特性の向上、生産性の向上、スクラップと損失の削減です。熱間静水圧プレスで処理された鋳物は、内部気孔欠陥が修復され、より軽量な設計となり、製品の延性と靱性が向上し、特性の変動が減少し、耐用年数が長くなり、異なる材料間に冶金学的結合を形成する能力が得られます。

アプリケーション

熱間静水圧プレス技術は現在、鋳物、粉末冶金、セラミックス産業の処理だけでなく、多孔質材料、ニアネットフォーミング、材料結合、プラズマ溶射、高級グラファイトの製造にも使用されています。このプロセスは、航空宇宙部品、医療用インプラント、高性能合金などの重要な用途に使用される材料の製造に特に役立ちます。

結論として、熱間静水圧プレスは、材料の欠陥を排除し、重要な用途で使用される材料の品質を向上させるために不可欠な技術です。このプロセスは、強度や耐疲労性などの材料の機械的特性の向上に役立ち、精密かつ正確に実行できるため、最終製品が高品質で要求基準を満たしていることが保証されます。

熱間静水圧プレスの利点

熱間静水圧プレス (HIP) は、圧力を加える前に材料を高温に加熱することを含む特定のタイプの静水圧プレスです。このプロセスには、他の製造方法に比べていくつかの利点があります。熱間静水圧プレスの利点の一部を以下に示します。

1. 強度と延性の向上

HIP は内部の気孔を除去することで、耐衝撃性、延性、疲労強度などの材料の機械的特性を向上させることができます。これは、圧力と温度を材料全体に均一に適用することによって達成され、その結果、微粒子構造と均質な微細構造が得られます。これにより、強度と延性が向上します。

2. 耐腐食性と耐疲労性の向上

HIP は、材料の腐食や疲労に対する耐性も強化します。 HIP は、粒子のサイズと形状を制御し、均質な微細構造を生成することにより、材料の耐摩耗性と耐食性を向上させることができます。これは、クラッディング、合金化の可能性の拡大、均質な微細構造の生成によって実現されます。

3. 全体的なパフォーマンスの向上

HIP による機械的特性、耐摩耗性、耐食性、延性の向上により、材料の全体的な性能が向上します。これは、材料が厳しい基準を満たす必要がある航空宇宙、自動車、医療産業などの高性能用途において特に重要です。

4. 均一な密度

HIP は均一な密度の材料を生産できます。これはセラミックや耐火物の用途で特に重要です。製品の形状を正確な公差に合わせて形成する能力 (コストのかかる機械加工の削減) が、その商業的発展の大きな原動力となっています。これは、形状やサイズに関係なく、全方向に均等な圧力を加えることで実現され、最終的なコンポーネント密度がより均一になります。

5. 溶接部の削減

HIP は、粉末または固体の形状で、類似した材料と異なる材料の拡散接合を可能にします。これは、溶接および関連する検査の数を削減、または完全に排除してコンポーネントを設計および製造できることを意味します。

結論として、熱間静水圧プレス (HIP) は、材料の機械的特性、耐摩耗性、耐食性、延性を向上させることができる重要な製造プロセスです。 HIP は、材料の欠陥を排除することで、メーカーが信頼性が高く耐久性の高い優れた製品を製造するのに役立ちます。

冷間静水圧プレスプロセス

冷間静水圧プレス (CIP) は、機械加工または焼結の前に粉末材料を固体の均質な塊に圧縮するために広く使用されている方法です。一軸プレスでプレスするには大きすぎる部品や、焼結状態での高い精度が要求されない部品に使用されます。このプロセスでは、粉末に全方向から均等な圧力がかかり、その後機械加工が行われます。

どのように機能するのでしょうか?

冷間静水圧プレスプロセスでは、金型または真空引きされたサンプルが、作動流体 (通常は腐食防止剤を含む水) で満たされたチャンバー内に配置され、外部ポンプによって加圧されます。 CIP マシンの圧力チャンバーは、急速な生産速度によって課せられる厳しい周期的負荷に耐えられるように設計されており、疲労破壊が考慮されています。

従来の方法と比べた利点

手動 CIP と比較して、電気 CIP はより優れた圧力制御を実現できます。静水圧圧縮では、金型の表面全体に均一に圧力がかかります。冷間プレス部品の密度分布に大きな影響を与えるダイウォールの摩擦がありません。したがって、より均一な濃度が得られます。ダイウォール潤滑剤の除去により、より高いプレス密度が可能になり、最終焼結前または最終焼結中の潤滑剤除去に関連する問題も解消されます。さらに、必要に応じて、圧縮前にルースパウダーから空気を排出することができます。

アプリケーション

冷間静水圧プレスは、高い強度と信頼性が必要なセラミックおよび金属部品の製造に役立ちます。この技術は、高レベルの純度が必要な半導体材料の製造にも役立ちます。欠陥除去機能に加えて、冷間静水圧プレスを使用すると、従来の製造方法では実現が困難な複雑な形状や形状を作成できます。

結論

冷間静水圧プレスは、機械加工または焼結の前に粉末材料を固体の均質な塊に圧縮するための効果的な技術です。これには、均一な密度分布、ダイウォール潤滑剤の不要、ルースパウダーから空気を排出できるなど、従来の方法に比べていくつかの利点があります。この技術は、セラミックや金属部品、半導体材料の製造、複雑な形状や形状の作成に応用されています。

冷間静水圧プレスの利点

冷間静水圧プレス (CIP) は、さまざまな材料の製造においていくつかの利点があるプロセスです。このプロセスでは、材料のすべての面から均一な圧力を加えることにより、密度が均一になり、構造的完全性が向上します。冷間静水圧プレスの利点の一部を次に示します。

均一な強度

CIP では全方向に均一な圧力がかかるため、均一な強度の材料が得られます。通常、均一な強度を持つ材料は、均一な強度がない材料よりも効率的です。

多用途性

CIP を使用すると、他の方法では作成できない難しい形状を作成できます。また、大型材料の生産にも対応可能です。この方法で製造される材料のサイズに対する唯一の制限は、圧力容器のサイズです。

耐食性

冷間静水圧プレスにより、材料の耐食性が向上します。したがって、このプロセスを経た材料は、他のほとんどの材料よりも寿命が長くなります。

機械的性質

冷間静水圧プレスされた材料の機械的特性が向上します。改善された特性には、延性や強度などがあります。

グリーンストレングス

冷間静水圧プレスで製造された材料は、高いグリーン強度を備えています。これは、このような材料は他の材料よりも速く焼結または機械加工できるため、売上高が高いことを意味します。

均一な密度

冷間静水圧プレスにより、材料の密度が均一になります。これは、材料が焼結などの他のプロセスを経るときに均一な収縮が発生することを意味します。均一な密度は、CIP で使用される圧力が材料のすべての部分に同じ大きさで到達するという事実に起因すると考えられます。

粉末冶金

CIP は粉末冶金で使用されます。粉末冶金における焼結工程の直前の圧縮工程に使用されます。粉末冶金では、複雑な形状や寸法を製造するために CIP がよく使用されます。

高融点金属

CIP は、タングステン、モリブデン、タンタルなどの高融点金属の製造に使用されます。たとえば、タングステンはランプ産業でフィラメント用のワイヤを製造するために使用されます。一般に、高融点金属は融点が高く、磨耗に強いです。

スパッタリングターゲット

冷間静水圧プレス (CIP) では、酸化インジウムスズ (ITO) 粉末を大きなセラミックプリフォームにプレスし、特定の条件下で焼結できます。この方法では、理論的には密度 95% のセラミック ターゲットを製造できます。

自動車

冷間静水圧プレスは、ベアリングやオイルポンプギアなどの自動車部品の製造に使用されます。

結論として、冷間静水圧プレスは製造業界に革命をもたらし、幅広い用途に使用できる、より強力で耐久性のある材料の生産を可能にしました。グリーン強度の向上から密度の均一化まで、冷間静水圧プレスには他の同様のプロセスに比べていくつかの利点があります。

積層造形のための静水圧プレス

一般に 3D プリンティングとして知られる積層造形は、製造業界に革命をもたらしました。ただし、3D プリントされた部品には、多孔性や不均一な密度などの欠陥が発生することがよくあります。これらの欠陥は、特に航空宇宙産業や医療産業などの重要な用途において、部品の品質と信頼性に影響を与える可能性があります。静水圧プレスは、これらの欠陥を排除し、3D プリント部品の全体的な品質を向上させるソリューションとして登場しました。

積層造形のための静水圧プレスとは何ですか?

静水圧プレスは、材料のあらゆる面から均一な圧力を加えるプロセスであり、欠陥を排除し、全体的な品質を向上させるのに役立ちます。積層造形の分野では、静水圧プレスを使用して高品質の部品を製造し、3D プリンティングによく伴う気孔や欠陥を排除します。このプロセスには、液体または気体が満たされた容器に 3D プリントされた部品を配置し、容器に圧力を加えて部品のすべての面の圧力が均等になることが含まれます。このプロセスは、部品内に残っているエアポケットや空隙を除去するのに役立ち、その結果、より均一で密度の高い材料が得られます。

静水圧プレスはどのように機能しますか?

静水圧プレスでは、液体または気体の媒体の非圧縮性と、試験片を均一に加圧するために全方向から圧力が均一に伝達される性質を利用して、プレスする粉末試験片を高圧容器内に配置します。積層造形では、3D プリントした部品を液体または気体で満たされた容器に置き、容器に圧力を加えて部品のすべての面の圧力を均等にします。このプロセスは、部品内に残っているエアポケットや空隙を除去するのに役立ち、その結果、より均一で密度の高い材料が得られます。

積層造形における静水圧プレスの利点

静水圧プレスにより、3D プリント部品の欠陥や気孔が除去され、より均一で緻密な材料が得られます。このプロセスは、部品の品質と信頼性が最も重要である航空宇宙産業や医療産業などの重要な用途の部品の製造に特に役立ちます。材料の欠陥を除去する静水圧プレスの機能により、静水圧プレスは多くの業界で不可欠なツールとなり、重要な用途で使用される材料の品質と性能を保証しています。

結論

結論として、静水圧プレスは、3D プリンティングに一般的に伴う欠陥や気孔を排除するソリューションとして登場しました。このプロセスでは、材料のあらゆる側面から均一な圧力を加えることが含まれ、これにより欠陥が除去され、全体的な品質が向上します。静水圧プレスは、部品の品質と信頼性が最も重要である航空宇宙産業や医療産業などの重要な用途の部品の製造に特に役立ちます。材料の欠陥を除去する静水圧プレスの機能により、静水圧プレスは多くの業界で不可欠なツールとなり、重要な用途で使用される材料の品質と性能を保証しています。

材料の特性評価の重要性

材料の特性評価は、用途に適した材料が選択され、CIP プロセスに含まれる高圧および高温条件に耐えられることを確認するための静水圧プレス プロセスにおける重要なステップです。これには、材料の物理的および化学的特性を分析して、特定の用途への適合性を判断することが含まれます。

材料組成の分析

材料の組成は、その特性を決定する上で重要な役割を果たします。材料の組成を分析することは、メーカーが製品に適切な材料を選択し、製造プロセスを最適化して高品質で欠陥のない材料を生産するのに役立ちます。さらに、材料の組成を分析すると、材料の性能に影響を与える可能性のある潜在的な欠陥や弱点を特定するのに役立ちます。

微細構造の決定

微細構造分析は、材料特性評価のもう 1 つの重要な側面です。これには、材料の内部構造を顕微鏡レベルで調べて、その特性を判断することが含まれます。材料の微細構造を理解することで、メーカーは材料の性能に影響を与える可能性のある潜在的な欠陥や弱点を特定できます。微細構造分析は、製造プロセスを最適化し、高品質で欠陥のない材料を生産するのにも役立ちます。

熱的および機械的特性

材料特性評価のもう 1 つの重要な側面は、材料の熱的および機械的特性を分析することです。熱的特性は材料が温度変化にどのように反応するかを決定し、機械的特性は材料が外力にどのように反応するかを決定します。材料の熱的および機械的特性を理解することで、メーカーは製品に適切な材料を選択し、製造プロセスを最適化して高品質で欠陥のない材料を生産できます。

欠陥分析の重要性

欠陥分析は材料の特性評価の重要な部分です。これには、材料の性能に影響を与える可能性のある材料の欠陥や弱点を特定して分析することが含まれます。欠陥分析は、メーカーが製品に適切な材料を選択し、製造プロセスを最適化して高品質で欠陥のない材料を生産するのに役立ちます。

結論として、材料の特性評価は、用途に適した材料が選択され、CIP プロセスに含まれる高圧および高温条件に耐えられることを確認するために、静水圧プレスプロセスにおいて不可欠なステップです。材料の組成、微細構造、熱特性、機械的特性の分析と欠陥分析は、メーカーが製品に適切な材料を選択し、製造プロセスを最適化して高品質で欠陥のない材料を生産するのに役立ちます。

静水圧プレスの種類

静水圧プレスは、欠陥を排除し、さまざまな業界で使用される高品質の材料を生産するのに役立つ貴重な製造プロセスです。静水圧プレスでは、流体または気体を使用して材料に均一な圧力を加え、気孔や亀裂などの欠陥を除去します。静水圧プレスには、冷間静水圧プレス (CIP) と熱間静水圧プレス (HIP) の 2 種類があります。

冷間静水圧プレス (CIP)

冷間静水圧プレス (CIP) では、室温で圧力を加えます。 CIP では、柔軟なゴムまたはプラスチックの型に密閉された粉末に均一な静水圧が加えられます。粉末は成形された柔軟な型に充填され、密封され、高圧容器内の液体に浸されます。液体が加圧され、その圧力が金型の柔軟な壁を通って粉末に伝わり、圧縮が行われます。ウェットバッグ等圧成形と 3D グリーン加工を組み合わせて、複雑なセラミック部品を非常に高品質で製造するために使用されます。 CIP の利点としては、一軸プレスよりも充填均一性が高いことが挙げられます。最も一般的な製造ユニットは最大 200 ~ 300 MPa で動作しますが、最大 1000 GPa の圧力を使用できます。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) では、高温で圧力を加える必要があるため、欠陥だけでなく材料内の残留応力も除去できます。 HIP は、高温で実行される同様のプロセスです。 HIP では、材料は高温に加熱され、あらゆる方向から高圧がかかります。このプロセスは、製造プロセス中に発生する可能性のある亀裂や気孔などの欠陥を除去するために使用されます。 HIP は、より低い焼結温度で微細構造が均質で、細粒で完全に緻密な材料を生成でき、複雑な形状の製品を生成できます。

CIPとHIPの比較

どちらのタイプの静水圧プレスでも、必要な圧力を生成するために高圧容器や圧力発生器などの特殊な装置が必要です。 CIP は特殊部品の少量生産、試作、研究開発に使用されますが、HIP は大量生産に使用されます。 CIP はその柔軟な金型によって制限され、一軸プレスのように正確な寸法のグリーンボディを提供することができません。対照的に、HIP は正確な寸法と複雑な形状の部品を製造できます。 CIP と HIP にはどちらにも長所と短所があり、どちらのプロセスを使用するかは、特定のアプリケーションと生産要件によって異なります。

要約すると、静水圧プレスは、欠陥を排除し、さまざまな業界で使用される高品質の材料を生産するのに役立つ貴重な製造プロセスです。冷間静水圧プレス (CIP) では室温で圧力を加えますが、熱間静水圧プレス (HIP) では高温で圧力を加えます。どちらのタイプの静水圧プレスにも特殊な装置が必要であり、長所と短所があります。どのプロセスを使用するかの選択は、特定のアプリケーションと生産要件によって異なります。

静水圧プレスの応用例

静水圧プレスは、さまざまな特性を持つ幅広い材料の製造に使用できる多用途のプロセスです。他の製造プロセスに比べて、複雑な形状、高精度を製造できること、均一性の高い部品を製造できることなど、いくつかの利点があります。静水圧プレスの一般的な用途をいくつか示します。

セラミックス

静水圧プレスはセラミックの製造に広く使用されています。切削工具、生物医学用インプラント、電子部品など、さまざまな用途に使用される高密度部品を製造するために使用されます。このプロセスは、材料を弱め、性能を低下させる可能性がある、エアポケットやボイドなどの材料の欠陥を排除するのに役立ちます。

金属

このプロセスは金属の製造にも使用され、航空宇宙、自動車、医療用途で使用される部品の製造に使用されます。静水圧プレスは、材料を確実に均一に圧縮するのに役立ち、欠陥を排除し、最終製品の性能を向上させるのに役立ちます。

複合材料

静水圧プレスは複合材料の製造にも使用されます。繊維が材料全体に均一に分散されるようにするために使用され、最終製品の強度と性能の向上に役立ちます。このプロセスは、航空宇宙、自動車、スポーツ用品の用途で使用される複合材料を製造するために一般的に使用されます。

粉末冶金

静水圧プレスは粉末冶金部品の製造に使用されます。このプロセスは、均一性の高い高密度コンポーネントを製造するために使用されます。これは、ギア、ベアリング、タービンブレードなど、自動車や航空宇宙用途で使用されるコンポーネントの製造に一般的に使用されています。

医療用インプラント

静水圧プレスは医療用インプラントの製造に使用されます。このプロセスは、均一性の高い高密度コンポーネントを製造するために使用されます。静水圧プレスを使用して製造された医療用インプラントは、整形外科および歯科用途で一般的に使用されています。

原子力産業

等方圧プレスは、原子力産業において原子炉で使用される部品を製造するために使用されます。このプロセスは、均一性の高い高密度コンポーネントを製造するために使用されます。これらのコンポーネントは極端な温度や放射線レベルに耐えることができる必要があるため、静水圧プレスは理想的な製造プロセスとなります。

結論として、静水圧プレスは幅広い業界で使用される汎用性の高い製造プロセスです。他の製造プロセスに比べて、複雑な形状、高精度を製造できること、均一性の高い部品を製造できることなど、いくつかの利点があります。静水圧プレスの用途は、セラミックや金属から複合材料、粉末冶金、医療用インプラント、原子力産業まで多岐にわたります。

結論

静水圧プレスは、材料の欠陥を除去する効果的な方法であることが証明されています。静水圧プレスは、材料に高圧をかけることにより、粉末を圧縮および強化し、気孔を除去し、材料密度を向上させるのに役立ちます。このプロセスは、材料と望ましい結果に応じて、熱間静水圧プレスまたは冷間静水圧プレスのいずれかを使用して実行できます。静水圧プレスは、航空宇宙、自動車、医療、エネルギーなどのさまざまな業界で広く使用されています。材料の特性評価は、適切な静水圧プレス法の選択を可能にするため、プロセスの重要な側面です。多くの利点がある静水圧プレスは、欠陥の少ない高品質の材料を製造するための貴重なツールです。

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- ラボ用加熱プレート付き自動高温加熱油圧プレス機