固体電池とアイソスタティック・プレスの紹介

固体電池の商業化

オークリッジ国立研究所(ORNL)の電池研究者は、次世代電池の商業化を進める上で、等方加圧技術が重要な役割を果たすことを強調しています。液体や気体に均一な圧力を加えるパスカルの法則の原理を利用したこの技術は、非常に安定した電池部品の製造を保証します。イオンの動きをスムーズにし、温度や圧力の異なるさまざまな電池組成に適応できるこの方法は、固体電池開発の礎となる。

固体電池は、従来のリチウムイオン電池よりも充電速度が速く、寿命が長く、安全に動作する可能性があることで知られており、電気自動車や航空産業などの業界に革命を起こす準備が整っている。室温から極端な高温まで適用できる等方圧加圧の汎用性は、ポリマーや酸化物を含むさまざまな材料への適用を広げている。この柔軟性は、固体電池の性能を高めるだけでなく、需要の高い分野への統合にも道を開く。

大手自動車会社数社はすでに、固体電池が航続距離、安全性、充電時間にもたらす変革的な影響を認識し、電気自動車に組み込む計画を概説している。等方圧加圧技術は、この移行において極めて重要な役割を果たし、従来の方法にありがちな非現実的な作業を伴わずに、複雑な電池層を組み立てる手段を提供する。商業化に向けた動きが強まる中、固体電池とアイソスタティック・プレス技術の相乗効果は、エネルギー貯蔵と応用の未来を再定義することになるでしょう。

固体電池の利点

固体電池は、電池技術に大きな飛躍をもたらし、エネルギー貯蔵の展望に革命をもたらすと期待されている。従来のリチウムイオン電池とは異なり、固体電池は液体ではなく固体電解質を利用するため、安全性が向上するだけでなく、性能指標も大幅に改善されます。

固体電池の最も魅力的な利点のひとつは、これまでにないスピードで充電できることである。この急速充電能力は、電気自動車(EV)のように時間が最も重要なアプリケーションにとって特に有益である。ソリッド・ステート・バッテリーを使用すれば、ドライバーは現在の数分の一の時間で自動車を充電できる可能性があり、航続距離への不安が解消され、EVが日常使用のより実用的で魅力的な選択肢となる。

充電時間の短縮に加え、ソリッドステート・バッテリーは長寿命である。劣化することなく、より多くの充放電サイクルに耐えられるように設計されているため、バッテリーの寿命が長くなり、メンテナンス・コストが削減される。この耐久性は、航空宇宙や電気通信など、バッテリ駆動機器に大きく依存する業界にとって特に重要です。

安全性は、ソリッド・ステート・バッテリーの魅力のもう一つの基礎である。可燃性液体電解質を使用しないため、リチウムイオン・バッテリーの致命的な故障につながる熱暴走のリスクが大幅に低減されます。この強化された安全機能により、ソリッドステート・バッテリーは、医療機器や航空宇宙システムなど、信頼性と安全性が最優先されるアプリケーションに理想的な選択肢となります。

さらに、ソリッドステート・バッテリーの汎用性は、その性能と安全性の利点だけにとどまりません。コンパクトな設計と高いエネルギー密度により、ポータブル・エレクトロニクスからグリッド規模のエネルギー貯蔵まで、幅広い用途に適しています。このような適応性により、固体電池はエネルギー貯蔵と配電の未来を再形成しうる変革的な技術として位置づけられている。

要約すると、固体電池はリチウムイオン電池よりも高速充電が可能で、寿命が長く、安全性が高いという点で際立っている。これらの特性により、多様な産業にとって非常に魅力的な選択肢となり、全面的な革新と効率化を促進することが期待されている。

静水圧プレス技術の仕組み

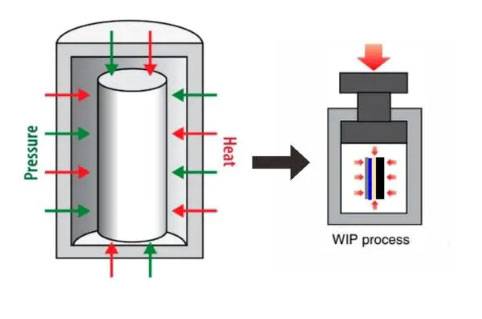

静水圧プレスの原理

等方圧加圧は、閉じ込められた流体に加えられた圧力は全方向に均一に伝わるというパスカルの法則を基本原理としています。液体や気体を用いて電池部品に均一な圧力をかけることで、均一性の高い材料を作ることができます。このプロセスは、ポリウレタンのような柔軟性のある金型内に粉末(通常は電池部品)を入れることから始まる。この金型を密閉し、均一な静水圧をかけることで、パウダーの全表面に均一に圧力がかかるようにします。

静水圧プレスには、ウェットバッグ法とドライバッグ法の2つの主な技術がある。ウェットバッグ法では、粉末を入れたフレキシブルバッグを、可溶性オイルなどの加圧流体で満たされた圧力容器に沈めます。この方法では、袋に直接圧力をかけることができるため、中の粉体を均一に圧縮することができる。一方、ドライバッグ法は、可撓性バッグを圧力容器内に固定し、バッグを容器から出すことなく粉末を充填する方法である。この技術は、特に大規模な製造工程において、より高い利便性と効率を提供する。

静水圧プレス法は、高圧下で高密度かつ均一な形状を実現できるため、電池製造に特に有利である。この方法は、高温耐火物、セラミックス、超硬合金、ランタノン永久磁石、炭素材料、レアメタル粉末など、さまざまな材料の形成に広く利用されている。等方圧加圧は、製品の各表面に均等な圧力を加えることで、得られる材料が均一であるだけでなく、固体電池の性能に最適化されます。

静水圧プレスの利点

静水圧プレスには、電池材料の圧縮方法として優れている主な利点がいくつかあります。このプロセスでは、あらゆる方向に均等な圧力を加えることで均一な成形が保証されるため、潤滑剤を使用する必要がなく、高密度で一貫した成形が実現します。この均一性は、効率的な充放電サイクルに不可欠なイオンのスムーズな移動を促進するため、バッテリー性能にとって極めて重要です。

さらに、等方圧加圧は汎用性が高く、さまざまな電池の組成や使用条件に適用できます。様々な温度と圧力で実施できるため、超合金、チタン、工具鋼、ステンレス鋼、ベリリウムなど、従来は成形が困難だった材料にも対応できます。この柔軟性は、材料の利用率を高めるだけでなく、効果的に製造できる電池設計の範囲を広げる。

このプロセスはまた、硬い金型での一方向圧縮に関連する幾何学的制約の多くを緩和する。このような設計の自由度により、複雑な電池の形状や構造を作り出すことができ、医薬品から核燃料に至るまで、特定の性能要件を満たすように調整することができます。

まとめると、等方圧加圧は、様々な条件や材料タイプに適応する高品質で均一な電池材料を製造する能力で際立っており、固体電池の進歩において極めて重要な技術となっている。

汎用性と今後の応用

材料の多様性

アイソスタティック・プレス技術は、幅広い材料に対応できる優れた適応性で際立っています。このプロセスは、室温から華氏数千度まで効果的に操作できるため、固体電池の製造において汎用性の高いツールとなっている。このような広い温度範囲に対応できることで、電池構造において重要な構成要素であるポリマーや酸化物など、多様な材料の利用が可能になる。

等方圧加圧の主な利点のひとつは、さまざまな種類の材料に適合することである。例えば、柔軟性と絶縁性で知られるポリマーは、堅牢なバッテリーケーシングを形成するために加工することができます。一方、電池の正極と負極に不可欠な酸化物は、最適な性能と寿命を確保するために均一にプレスすることができます。このような材料使用の柔軟性は、潜在的な応用範囲を広げるだけでなく、固体電池の全体的な効率と信頼性を高める。

さらに、さまざまな温度と圧力で材料をプレスする能力により、電池の各構成部品が特定の機能に合わせて調整されることが保証される。このような精密工学は、充電時間の高速化、寿命の延長、安全機能の強化を約束する次世代電池の開発にとって極めて重要である。その結果、等方圧加圧は、より高度で汎用性の高い固体電池を追求する上で極めて重要な技術として浮上し、さまざまな産業で広く採用される道を開いている。

自動車および航空アプリケーションの可能性

電気自動車(EV)への固体電池の統合は、性能と安全性の向上の必要性に後押しされた、いくつかの大手自動車会社による戦略的な動きである。静水圧プレス技術は、この移行において極めて重要な役割を担っており、従来の工程特有の複雑さや非効率を伴うことなく、バッテリー層を合理的に組み立てる方法を提供しています。

自動車分野では、ソリッドステート・バッテリーの採用により、従来のリチウムイオン・バッテリーに比べて充電時間が短縮され、寿命が延び、安全性に優れるため、EVの性能に革命をもたらすことが期待されている。電池部品全体に均一な圧力を加える静水圧プレスの能力は、これらの性能ベンチマークを達成するために不可欠な、一貫性と信頼性の高い電池層の製造を保証します。

さらに、航空業界も、大幅な軽量化とエネルギー密度向上の可能性を認識し、航空機用のソリッドステート・バッテリーに注目しています。等方圧加圧は、さまざまな材料や温度範囲に適応できるため、航空用途の厳しい要件を満たすバッテリーを製造するための汎用的なソリューションとなります。この技術は、製造工程を簡素化するだけでなく、自動車と航空機の両分野において、より革新的で効率的なエネルギー貯蔵ソリューションへの道を開くものである。

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- RF PECVDシステム RFプラズマエッチング装置