はじめに: 静水圧プレスとは何ですか?

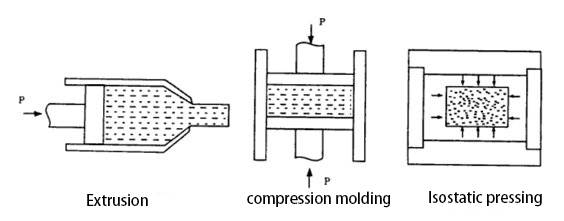

静水圧プレスは、高圧を使用して材料を圧縮して成形する製造プロセスです。室温 (冷間静水圧プレス) または高温 (熱間静水圧プレス) で行うことができます。静水圧プレスは、航空宇宙、自動車、医療などのさまざまな業界で使用されています。高密度かつ均一な部品を製造できるため、厳しい公差と一貫した性能が必要な用途に最適です。静水圧プレスは、無駄を最小限に抑えて複雑な形状や部品を製造するための非常に効率的かつコスト効率の高い方法です。

冷間静水圧プレスとそのプロセス

材料加工に使用される最も一般的なタイプの静水圧プレスの 1 つは、冷間静水圧プレス (CIP) です。このプレスは、セラミックスや金属粉末など、温度変化に敏感な材料に最適です。 CIP のプロセスでは、処理対象の材料をフレキシブル コンテナ内に配置し、その後加圧流体に浸します。加圧流体はコンテナのすべての側面に均等な圧力を加え、その結果、内部の材料が圧縮されます。

冷間静水圧プレスの利点

冷間静水圧プレスの主な利点の 1 つは、材料が確実に均一に圧縮されることです。これにより、全体的に一貫した密度と強度を備えた材料が得られます。さらに、CIP プロセスは有害な副生成物を生成しないため、環境に優しい材料処理方法です。

冷間静水圧プレスの種類

世界中で認められている冷間静水圧プレスには、ウェットバッグ技術とドライバッグ技術の 2 種類があります。ウェットバッグ技術では、圧力容器の外側の金型に粉末を充填し、しっかりと密閉してから、圧力容器内の圧力流体に浸します。次に、金型の外面に静水圧が加えられ、粉末が固体の塊に圧縮されます。一方、ドライバッグ技術では、圧力容器に入れたまま金型に粉末を充填します。この後、圧力液体からの静水圧が金型の外面に加えられ、粉末が圧縮されて緻密な微細構造を備えた固体の塊になります。

冷間静水圧プレスの仕組み

CIP の動作原理は、密閉された流体に加えられた圧力が圧力の大きさを変えることなく流体全体の全方向に伝達されるというパスカルの法則に基づいています。 CIPの場合、圧力流体は通常水または油であり、200~400MPaの範囲で加圧されます。次に、型には、通常は粉末状の加工対象の材料が充填されます。型に充填した後、密閉して圧力容器内に置きます。次に、圧力容器が流体で加圧され、金型内の材料がすべての面から均一に圧縮されます。

静水圧プレスの利点

静水圧プレス加工には、他の形式の材料加工に比べていくつかの利点があります。まず、材料が均一に圧縮されるため、全体的に一貫した密度と強度を持つ材料が得られます。第二に、有害な副生成物を生成しないため、環境に優しい材料加工方法です。第三に、セラミックス、金属、複合材料、プラスチック、カーボンなどの幅広い材料に使用できることです。最後に、他の方法では実現が難しい複雑で入り組んだ形状の部品を製造するために使用できます。

結論として、冷間静水圧プレスは材料加工における重要なプロセスであり、材料加工の効率を向上させる上で重要な役割を果たします。材料処理における CIP の使用には、材料廃棄物の削減、生産効率の向上、品質管理の向上など、多くの利点があります。 CIP は、温度変化に敏感な材料に理想的な選択肢であり、材料を均一に圧縮して、全体的に一貫した密度と強度を備えた材料を実現します。

熱間静水圧プレスとその応用

熱間静水圧プレス (HIP) は、密閉チャンバー内で材料に高温と圧力を加えて材料を強化し、緻密化するプロセスです。このテクノロジーは、材料処理の効率を向上させ、製造業界に革命をもたらしました。

HIP プロセスはどのように機能しますか?

HIP ユニットでは、高温炉が圧力容器内に密閉されています。部品は不活性ガス (通常はアルゴン) 中で加熱され、全方向に均一に「等静圧」圧力がかかります。これにより、材料が「可塑性」になり、差圧下で空隙が潰れるようになります。空隙の表面が拡散結合して欠陥を効果的に除去し、理論値に近い密度を達成しながら、インベストメント鋳造などの部品の機械的特性を向上させます。

熱間静水圧プレスの応用

HIP テクノロジーを使用すると、メーカーは欠陥が少なく、無駄が最小限に抑えられた高品質のコンポーネントを生産できます。このプロセスでは、空隙、亀裂、その他の欠陥の形成を最小限に抑える高度に制御された環境が提供され、その結果、材料特性が向上し、性能が向上します。

航空宇宙産業

この技術は、安全性と信頼性のために高性能材料が不可欠である航空宇宙産業で特に役立ちます。 HIP テクノロジーにより、メーカーは厳しい公差と優れた機械的特性を備えた高強度、軽量のコンポーネントを製造できるようになり、航空宇宙コンポーネントの安全性、信頼性、燃料効率が向上します。

医療産業

HIP プロセスは、人工股関節や膝関節などの医療用インプラントの製造にも適用できます。これらのインプラントは高精度が必要であり、生体適合性があり、日常使用のストレスに耐えられる材料で作られていなければなりません。 HIP テクノロジーにより、メーカーは厳しい公差と優れた機械的特性を備えたインプラントを製造でき、患者の転帰を確実に改善できます。

自動車産業

自動車業界も HIP テクノロジーの利用から恩恵を受けています。これにより、メーカーは優れた機械的特性を備えた軽量で燃料効率の高い部品を製造できるようになり、車両の性能と安全性が向上しました。

製造業

製造業では、HIP テクノロジーを使用して、完全に緻密な材料を製造し、内部の微細孔を修復し、類似材料と異種材料を結合します。この技術は、粉末の固化、ニアネット成形、材料結合、プラズマ溶射に使用されます。

熱間静水圧プレスの利点

熱間静水圧プレス技術の利点には、製品密度の増加、機械的特性の向上、生産性の向上、スクラップおよび損失の削減が含まれます。加工された部品は信頼性が向上し、寿命が延長されます。この技術により、同等またはそれ以上の性能を備えた部品の小型軽量化が可能になり、製品の総生産コストが削減されます。

結論

要約すると、熱間静水圧プレスは、航空宇宙、医療、自動車、製造などの幅広い業界における材料加工に不可欠なツールとなっています。この技術は、効率の向上、材料特性の向上、無駄の削減など、数多くの利点をもたらします。高性能材料への需要が高まるにつれ、HIP 技術の使用は拡大し続け、製造業者に高品質で信頼性が高く安全な製品を生産する手段を提供します。

静水圧プレスの利点

密度の均一化と強度の向上

静水圧プレスは、材料のすべての面に均等な圧力を加えて均一な密度と強度の向上を実現する非常に効率的なプロセスです。この工法は複雑な形状や部品を高精度に作製することができ、セラミックスや複合材料など他の工法では作製が難しい材料の作製にも使用できます。

廃棄物の削減と収量の増加

静水圧プレスは、製造プロセスにおける廃棄物を削減し、歩留まりを向上させるのに役立ちます。これにより、複数の部品を 1 つの均一な部品に統合できるため、メーカーにとっては大幅なコスト削減につながります。

優れた特性

静水圧プレスでは、靱性の向上、耐摩耗性や耐腐食性、熱伝導性や電気伝導性の向上など、優れた特性を備えた材料も生成されます。そのため、航空宇宙、自動車、医療機器製造など、さまざまな業界のメーカーにとって人気の選択肢となっています。

緻密化処理

熱間静水圧プレス (HIP) は、その後の鋳物の加工に必要なステップです。このプロセスにより、成形中の不均一な冷却速度によって引き起こされる内部欠陥が排除され、最高の性能基準を備えた材料が得られます。

粉末冶金

冷間静水圧プレス (CIP) は、複雑な形状や寸法を製造するために粉末冶金で使用されます。焼結直前の圧縮工程によく使用されます。

高融点金属

CIP は、融点が高く、磨耗に強いタングステン、モリブデン、タンタルなどの高融点金属の製造に使用されます。たとえば、タングステンはランプ産業でフィラメント用のワイヤを製造するために使用されます。

スパッタリングターゲット

CIP では、インジウム錫酸化物 (ITO) 粉末を大きなセラミック プリフォームにプレスし、特定の条件下で焼結して密度 95% のセラミック ターゲットを製造できます。

自動車

CIPはベアリングやオイルポンプギアなどの自動車部品の製造に使用されています。

耐食性と機械的特性の向上

CIP は材料の耐食性と機械的特性を向上させ、その結果、寿命が長くなり、延性と強度が向上します。

静水圧プレスには、他の材料加工方法に比べていくつかの利点があります。均一な密度と向上した強度を備えた材料を生成し、廃棄物を削減して歩留まりを向上させ、優れた特性を備えた材料を生成します。熱間静水圧プレスと冷間静水圧プレスはどちらも、粉末冶金、高融点金属、自動車などの業界で独自の用途を持っています。

静水圧プレスの働き

静水圧プレスは、材料処理の効率を向上させるように設計されています。材料に全方向に均一な圧力を加えます。これは冷間静水圧プレス (CIP) とも呼ばれます。このプロセスでは、密閉されたチャンバー内に材料を配置し、その後、流体 (通常は水) で満たされます。次に、チャンバーが加圧され、流体が材料のすべての表面に均等に圧力を伝達します。

ステップ 1: 密閉チャンバー内に処理する材料を配置する

静水圧プレスの作業の最初のステップでは、密閉されたチャンバー内に処理対象の材料を配置します。材料には、セラミック、金属、または均一な圧縮を必要とするその他の材料を使用できます。その後、チャンバーは密閉され、加圧プロセス中に流体が漏れるのを防ぎます。

ステップ 2: チャンバーに液体を充填する

処理対象の材料が密閉チャンバー内に入ると、次のステップはチャンバーを流体で満たすことです。最も一般的に使用される流体は水ですが、処理される材料に応じて他の流体も使用できます。

ステップ 3: チャンバーを加圧する

チャンバーが流体で満たされた後、次のステップはチャンバーを加圧することです。素材に対して全方向から均一に圧力がかかります。この均一な圧力は材料を圧縮するのに役立ち、材料の密度と強度が高まります。静水圧プレスの高圧環境は、材料内の空隙や欠陥を排除するのにも役立ち、その結果、より均一で信頼性の高い最終製品が得られます。

ステップ 4: 特定の材料に合わせてプロセスをカスタマイズする

静水圧プレスはさまざまな流体を使用して操作できるため、処理する特定の材料に合わせてプロセスをカスタマイズできます。このカスタマイズにより、材料が可能な限り最も効率的な方法で処理され、高品質の最終製品が得られます。

結論として、静水圧プレスの動作には、密閉されたチャンバー内に処理する材料を配置し、チャンバーを流体で満たし、チャンバーを加圧し、処理する特定の材料に合わせてプロセスをカスタマイズすることが含まれます。すべての方向から均一な圧力が加えられるため、より強力で信頼性の高い最終製品の生産に役立ち、静水圧プレスは材料加工の効率を向上させる非常に効果的な機械になります。

結論: 静水圧プレスの将来

静水圧プレスは、材料加工の効率を向上させるための非常に効果的な技術です。静水圧プレスの未来は明るく、多くの刺激的な進歩が目前に迫っています。そのような進歩の 1 つは、より効率的でコスト効率の高い静水圧プレスの開発であり、これによりより多くの企業がこの技術を利用できるようになります。もう 1 つの重点分野は、航空宇宙や防衛などの新しい産業における静水圧プレスの応用です。静水圧プレスは、優れた機械的特性を備えた高品質の部品を製造できるため、将来の材料加工において重要な役割を果たすことは間違いありません。

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- コールドアイソスタティックプレス用電気分割ラボコールドアイソスタティックプレスCIP装置