静水圧プレスの概要

静水圧プレスは、あらゆる方向から均等な圧力を加えて材料を成形し、強化するために使用される製造プロセスです。この技術では、材料を圧力容器に入れ、材料に静水圧を加えます。この圧力を全方向から均一に加えることにより、材料を目的の形状に圧縮することができます。静水圧プレスは、セラミック、金属、複合材料などの高密度材料を作成するために一般的に使用されます。このプロセスは、室温 (冷間静水圧プレス) または高温 (熱間静水圧プレス) で実行できます。静水圧プレスは、複雑な形状を高い精度と一貫性で製造できる多用途かつ効率的な製造プロセスです。

静水圧成形技術の概要

静水圧成形技術は、材料科学および材料工学の分野で広く使用されているプロセスです。密度が均一で気孔率が最小限に抑えられた高品質の部品を製造するために使用されます。このプロセスでは、オイルやガスなどの流体媒体を使用して、粉末を充填した金型に全方向に均一に圧力を加えます。所望の形状が得られるまで圧力を維持します。

静水圧成形の種類

静水圧成形は、冷間静水圧プレスまたは熱間静水圧プレスの 2 つの方法で実行できます。冷間静水圧プレスでは材料は室温で処理されますが、熱間静水圧プレスでは材料はプレス前に加熱されます。どちらの方法にも、処理される材料の種類に応じて長所と短所があります。

静水圧成形の利点

静水圧成形には、優れた表面仕上げと一貫性を備えた複雑な形状を製造できるなど、他の成形技術に比べていくつかの利点があります。また、機械加工や研削などの後処理ステップの必要性が減るため、コスト効率の高いプロセスでもあります。静水圧成形の基本を理解することは、適切な機器を選択し、特定の用途に合わせてプロセスを最適化するのに役立つため、実験室機器を扱う人にとって非常に重要です。

熱間静水圧プレス

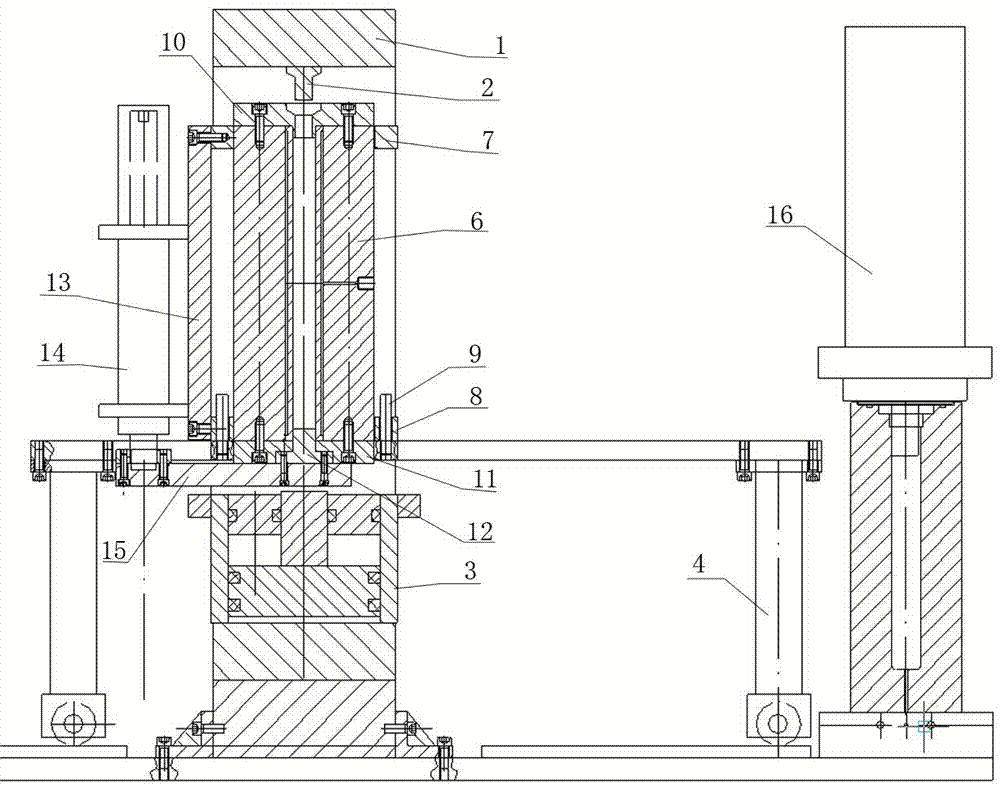

熱間静水圧プレス (HIP) は、高温高圧を使用して金属またはセラミック製品に全方向に均等な圧力を加え、部品を焼結して緻密化するプロセス技術です。熱間静水圧緻密化プロセスは、密閉容器に製品を入れ、コンプレッサーを通して高圧のアルゴンガスを容器内に注入し、容器内の加熱炉で加熱し、高熱の作用下で製品を緻密化します。温度と高圧を同時に。熱間静水圧プレス処理後、材料の耐摩耗性、耐食性、機械的特性が大幅に向上し、疲労寿命を10〜100倍に延ばすことができます。

冷間静水圧プレス

冷間静水圧プレス (CIP) は、非圧縮性の液体媒体を使用し、圧力を均一に伝達する成形方法です。この方法では、バッドボディの全方向に同時に圧力を加えることができるため、プレスされたブランクの均一性が優れています。型の製造はより便利で、寿命が長く、コストが低く、使用する結合剤の量を減らすか、まったく使用しないことができます。湿式静水圧プレスと乾式静水圧プレスに分けられます。湿式静水圧プレスは、事前にプレスされたブランクを弾性ゴム型またはプラスチック型に封入し、次に高圧容器に入れて高圧液体を適用することであり、ブランクの成形圧力は通常 100MPa 以上です。乾式静水圧プレスは、湿式静水圧プレスと比較して、金型のすべてが液体中にあるのではなく、半固定され、ブランクが追加され、ブランクが除去される、いわゆる乾式静水圧プレスと呼ばれる乾燥状態の操作です。

要約すると、静水圧成形技術は材料科学および工学における重要なプロセスであり、他の成形技術に比べていくつかの利点があります。冷間および熱間静水圧プレスの 2 つの方法は、異なる温度で材料を加工するために使用されます。熱間静水圧プレスは、高温と高圧を使用して金属またはセラミック製品に全方向に均等な圧力を加えます。一方、冷間静水圧プレスは、非圧縮性の液体媒体と圧力の均一な伝達を使用して、成形品の全方向に同時に圧力を加えます。

熱間静水圧プレスプロセス

熱間静水圧プレス (HIP) は、さまざまな材料の密度、機械的特性、および全体的な品質を向上させるために使用されるプロセスです。このプロセスでは、材料を不活性ガス圧力容器内に入れて高温に加熱し、高圧を加えます。

ステージ 1: 内部欠陥と毛穴の破壊

HIP プロセスの最初の段階で、内部欠陥と細孔が破壊されます。外圧は材料の高温強度より大きく、その結果、材料が塑性変形し、欠陥や細孔が破壊されます。これにより、材料粒子間に内部表面の接触が生じます。

ステージ 2: 材料に高温クリープが発生する

HIP プロセスの第 2 段階では、外部圧力は材料の高温強度よりも低くなります。材料は高温クリープを起こし、材料粒子間の接触により相互浸透および拡散結合が生じます。これにより欠陥や気孔が完全に排除され、理論密度に近い密度の材料が得られます。

薄肉プレストレスト巻線ユニット

HIP プロセスでの薄壁のプレストレスト巻き取りユニットの使用により、均一かつ急速な冷却プロセスが可能になり、自然冷却プロセスと比較して生産性が最大 70% 向上します。

熱間静水圧プレスの利点

熱間静水圧プレス技術の主な利点は、製品密度の増加、機械的特性の向上、生産性の向上、スクラップと損失の削減、および異なる材料間に冶金的結合を形成できることです。

熱間静水圧プレスの応用

熱間静水圧プレスは現在、鋳物、粉末冶金、セラミック産業の処理だけでなく、多孔質材料、ニアネットフォーミング、材料結合、プラズマ溶射、高級グラファイトの製造にも使用されています。

結論

HIP プロセスは材料科学の重要な要素であり、航空宇宙部品、医療用インプラント、その他の先端材料の製造に使用されます。このプロセスは、多孔性を除去し、密度を向上させ、材料の機械的特性を強化することにより、さまざまな材料やコンポーネントの品質と性能を向上させるのに役立ちます。 HIP プロセスの成功は、プロセスの温度、圧力、期間、プレスされる材料の種類などのいくつかの要因によって決まります。

冷間静水圧プレスの説明

冷間静水圧プレス (CIP) は、機械加工または焼結の前に、粉末材料を固体の均質な塊に圧縮することを含む製造プロセスです。このプロセスは静水圧プレスとしても知られており、焼成時に歪みや亀裂がほとんどない、完全性の高いビレットやプリフォームを製造するために使用されます。

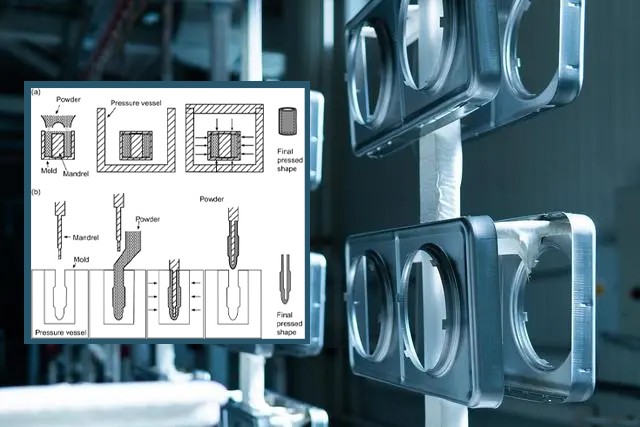

ウェットバッグおよびドライバッグ静水圧プレス

冷間静水圧プレス法にはウェットバッグとドライバッグの 2 種類があります。湿式バッグ静水圧プレスは、すべての外部粉末表面に同時に等しい静水圧を適用する静水圧プレスの理論的概念によく似たアプローチです。得られた成形体は均一な密度を持ち、閉じ込められた応力が低いため、生の状態で機械加工することができます。焼成しても歪みはほとんどないため、ダイヤモンド工具の使用が必要で高価で困難な機械加工が削減または不要になります。一方、ドライバッグ静水圧プレスプロセスは、高い生産率で比較的長時間の成形体をプレスするのに適しています。このプロセスは、粉末を充填した金型が密閉され、金型と圧力容器の間で圧縮が発生する単純な形状に使用できます。

冷間静水圧プレスの仕組み

冷間プレスと比較して、静水圧圧縮は金型の表面全体に均一に圧力を加えます。冷間プレス部品の密度分布に大きな影響を与えるダイウォールの摩擦がないため、より均一な密度が得られます。ダイウォール潤滑剤の除去により、より高いプレス密度が可能になり、最終焼結前または最終焼結中の潤滑剤除去に関連する問題も解消されます。さらに、必要に応じて、圧縮前にルースパウダーから空気を排出することができます。その結果、静水圧圧縮は、脆い粉末や微細な粉末に適用した場合、所定の圧縮圧力で密度が増加し、より均一になり、圧縮欠陥が比較的少なくなります。均一な圧縮圧力により、一軸プレスの場合のように、部品の断面と高さの比が制限要因になることはありません。さらに、冷間静水圧プレスを使用すると、一軸プレスで可能なよりも複雑な形状を圧縮することができます。

冷間静水圧プレスの長所と短所

冷間静水圧プレスの利点は数多くあり、次のように要約できます。

- 発射時の歪みが少ない

- 焼成時の一貫した収縮

- パーツを乾燥させずに焼成可能

- ほとんどの未焼成(未焼成)成形体は機械加工可能

- プレス成形時の内部応力が低い

- 大きなプレス部品能力(ウェットバッグ)

- 工具コストが低い(ウェットバッグ)

- 一定のプレス圧力で機械的プレスよりも高い密度を実現

- 非常に高い長さ直径比 (> 200) の成形体をプレスする能力

- ねじ、スプライン、セレーション、テーパーなどの内部形状を持つ部品をプレスする機能

- 長くて薄肉な部品をプレスする能力

- 弱い粉体をプレスする能力

- 特性の異なる粉末を2層以上重ねた成形体をプレスする能力。

冷間静水圧プレスの欠点は次のとおりです。

- 機械的なプレスや押し出しと比べて、フレキシブルバッグに隣接するプレス面の精度が低く、通常は後続の機械加工が必要です。

- 全自動ドライバッグプレスには通常、比較的高価な噴霧乾燥粉末が必要

- 押出成形またはダイ圧縮よりも生産速度が低くなります。

結論として、冷間静水圧プレスは、強度と耐久性に優れた高品質の材料を製造するための効果的な方法です。これは信頼性が高くコスト効率の高いプロセスであり、さまざまな業界のメーカーによって広く採用されています。冷間静水圧プレスの基本を理解することは、研究者やエンジニアが新しい材料を開発し、既存の材料を改良するのに役立ちます。このプロセスを利用することで、メーカーはより強く、より耐久性があり、耐摩耗性が高い製品を作成できます。

熱間静水圧プレスの利点

熱間静水圧プレス (HIP) は、高性能材料の製造にいくつかの利点をもたらす製造プロセスです。このプロセスでは、材料に高圧と高温を同時に適用し、単一ステップで緻密化と焼結を行います。熱間静水圧プレスの利点のいくつかを次に示します。

機械的特性の向上

HIP の重要な利点の 1 つは、材料の機械的特性を改善できることです。高温と高圧を同時に加えることで内部の気孔が除去され、耐衝撃性、延性、疲労強度が向上します。このプロセスにより、材料は鍛造材料と同等以上の機械的特性を得ることができます。

等方性特性

HIP はまた、微細な粒子構造と均一性を達成することができ、結果として等方性の特性が得られます。この材料特性の均一性により、機械的特性の変動が減少するため、部品寿命の予測可能性が高まります。

耐摩耗性と耐腐食性

HIP は、材料の耐摩耗性と耐腐食性の向上にも役立ちます。このプロセスにより、クラッディングと合金化の可能性の拡大、粒子サイズと形状の制御、材料内での均質な微細構造の生成が可能になります。これにより、耐摩耗性と耐腐食性が向上し、航空宇宙、医療、自動車産業での使用に最適です。

拡散接合

HIP により、粉末または固体の類似材料および異種材料の拡散接合が可能になります。このプロセスにより、追加の溶接や関連検査が不要になり、生産時間とコストが削減されます。

高価な材料の削減

クラッディングにより、重要な領域のみに高級または高価な材料を使用してコンポーネントを形成できるため、生産に使用される材料の全体的なコストが削減されます。

結論として、熱間静水圧プレスは、高性能材料の製造にいくつかの利点をもたらす多用途の製造プロセスです。ニアネットシェイプの部品を製造できる機能、材料特性の向上、製造コストの削減により、HIP は業界で人気の選択肢となっています。このプロセスは、材料の機械的特性、耐摩耗性、耐食性を向上させるのに役立ち、類似材料と異種材料の拡散接合を可能にします。

静水圧プレスの種類: ウェットバッグとドライバッグ

静水圧プレスは、材料に全方向から均一な圧力を加え、高密度で均一な製品を得る方法です。静水圧プレスには、主にウェットバッグとドライバッグの 2 つのタイプがあります。

ウェットバッグ静水圧プレス

湿式バッグ静水圧プレスでは、プレスされる材料は、油や水などの液体の圧力伝達媒体で満たされた柔軟なバッグ内に置かれます。バッグは圧力容器に入れられ、四方八方から高圧がかかります。湿式バッグ静水圧プレスは、粉末、繊維、ウィスカーなどの取り扱いが難しい材料に最適です。この方法で製造される一般的な形状は、軸対称の開放端または閉鎖端の中空形状 (チューブなど) です。

ウェットバッグ静水圧プレスは、金属およびセラミック粉末から高いコンパクト密度を達成するための多用途のオプションです。金型キャビティの形状と容積は、目標の最終寸法を達成するように設計されています。このようなプレス形状の場合、外径よりも内径の方が精度が高くなります。別のオプションは、加圧流体が対象物の内面にアクセスする拡張ツールです。粉末は、内側のエラストマー金型壁から外側の硬いケーシングに対して外側に押し付けられます。このプロセスは、金型壁の摩擦を排除することにより、高圧で均一な圧力と高い成形体密度を生成する手段を提供します。

ドライバッグ等方圧プレス

一方、ドライバッグ静水圧プレスでは、材料を保持するためにゴムや金属の型などの硬い容器を使用します。次に、コンテナを圧力容器に入れ、四方八方から高圧をかけます。ドライバッグ静水圧プレスは、セラミックスや金属などの成形が容易な材料に適しています。

ドライバッグ静水圧プレスは、軸対称形状の小型部品を効率的に生産する方法です。ゴム製ツールが装置に統合されているため、個別の浸漬および除去ステップが必要なく、自動化が容易になり、生産速度が速くなります。ただし、加圧液体による圧縮を受けない金型の側面には摩擦が生じます。同様に、ドライバッグプロセスには形状とサイズの制限がさらにあります。たとえば、スパーク プラグには、必要な表面機能を開発するためのグリーン マシニングが必要です。

長所と短所

静水圧プレスは、高い成形体密度を達成するため、また一軸プレスでは成形できない形状にアクセスするためによく選択されます。必要に応じて、ある程度複雑な形状をエラストマー金型に加工することができます。ウェットバッグのバリエーションは、ドライバッグプロセスと比較して、大型部品の製造に適しています。ただし、金型のロードとアンロードにより生産性が低下し、湿式バッグプレスの自動化が制限されます。同様に、ウェットバッグプロセスでは摩擦がほとんどないため、ある程度高い密度が可能です。ドライバッグバージョンは自動化と生産速度の面で優れています。どちらのタイプの静水圧プレスでも、一軸プレスよりも工具のコストとプロセスの複雑さが高くなります。

結論として、静水圧プレスの基本と利用可能な静水圧プレスの種類を理解することは、メーカーが自社の用途に最適なプロセスを選択するのに役立ちます。湿式バッグ静水圧プレスは粉末、繊維、ウィスカーなどの取り扱いが難しい材料に適しており、乾式バッグ静水圧プレスはセラミックスや金属などの成形が容易な材料に適しています。

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用等方圧プレス金型

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 手動等方圧プレス機 CIPペレットプレス