静水圧プレス技術の紹介

静水圧プレスの基本原理

静水圧プレス技術は、基本的に高圧容器内に試料粉末を入れ、液体媒体の非圧縮性を利用して均一に加圧することを中心に展開されます。このプロセスでは、流体の特性を利用してサンプルの全表面に圧力を均等に分散させ、一貫性のある緻密な形成を実現します。

この技術の核心は、通常ポリウレタンのような素材で作られた柔軟性のある金型を使用することにある。この型に静水圧をかけ、多くの場合、可溶性オイルのような加圧流体によって促進される。この均一な圧力印加は、粉末から緻密なグリーン体を形成するための鍵であり、高温耐火物、セラミックス、超硬合金など、さまざまな材料の製造において極めて重要なステップである。

等方圧加圧には、湿式バッグ法と乾式バッグ法の2つの主要な技術がある。ウェットバッグ法では、粉末を入れたフレキシブルバッグを加圧流体で満たされた圧力容器に沈めます。一方、ドライバッグ法では、フレキシブルバッグを圧力容器内に固定するため、バッグを容器から出すことなく粉末を充填することができる。どちらの方法でも、パウダーがあらゆる方向から均等な圧力を受け、高密度で均一な製品を得ることができます。

静水圧プレスの種類

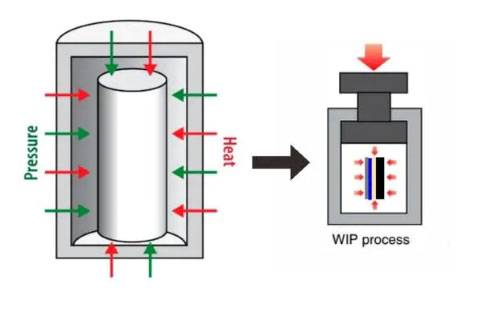

アイソスタティック・プレスは、基本的に冷間アイソスタティック・プレス(CIP)と熱間アイソスタティック・プレス(HIP)の2つの主要な方法に分類されます。

冷間等方圧プレス(CIP): 常温で粉末に圧力を加える方法です。このプロセスでは、まず粉末をフレキシブルな容器に入れ、液体媒体に浸します。高圧ポンプを使って液体に均一な圧力を加え、粉体をあらゆる方向から圧縮する。この方法は、粉末から緻密なグリーンボディを形成するのに特に有利で、その後、さらに加工したり焼結したりすることができる。

熱間静水圧プレス(HIP): これとは対照的に、HIPは高温と高圧の両方を伴う。粉末は、高温高圧下で静水圧成形と焼結が同時に行われる。この二重のアプローチにより、粉末が圧縮されるだけでなく、焼結プロセスが促進され、優れた機械的・物理的特性を持つ材料が得られる。HIPは、温度と圧力の組み合わせが所望の微細構造と性能を達成するために重要な、高性能セラミックスや先端材料の製造によく使用されます。

どちらの方法も、流体力学の原理と液体媒体の非圧縮性を利用して、サンプル全体に均一な圧力分布を確保し、最終製品の密度と構造的完全性を高めます。

静水圧プレスの用途と利点

冷間静水圧プレスの利点

冷間等方圧加圧(CIP)技術は、製品の性能、品質、経済効率を大幅に向上させる多くの利点を提供します。CIPの際立った特徴の一つは、成形材料に高いグリーン強度を付与できることです。このグリーン強度により、他の方法で製造された材料と比較して、焼結や機械加工をより迅速に行うことができるため、加工時間を短縮することができる。また、高いグリーン強度は回転率の向上にもつながるため、CIPは時間が重要な産業で好まれる選択となっている。

CIPのもう一つの重要な利点は、均一な密度の材料を製造できることである。この均一性により、焼結などの後工程での収縮が一定になり、より予測可能で信頼性の高い最終製品につながります。非圧縮性の液体媒体によって促進される材料全体の均等な圧力分布が、この均一密度の主な理由です。この特性は、寸法精度と材料の完全性が重要な粉末冶金、セラミックス、耐火物などの産業で特に有益です。

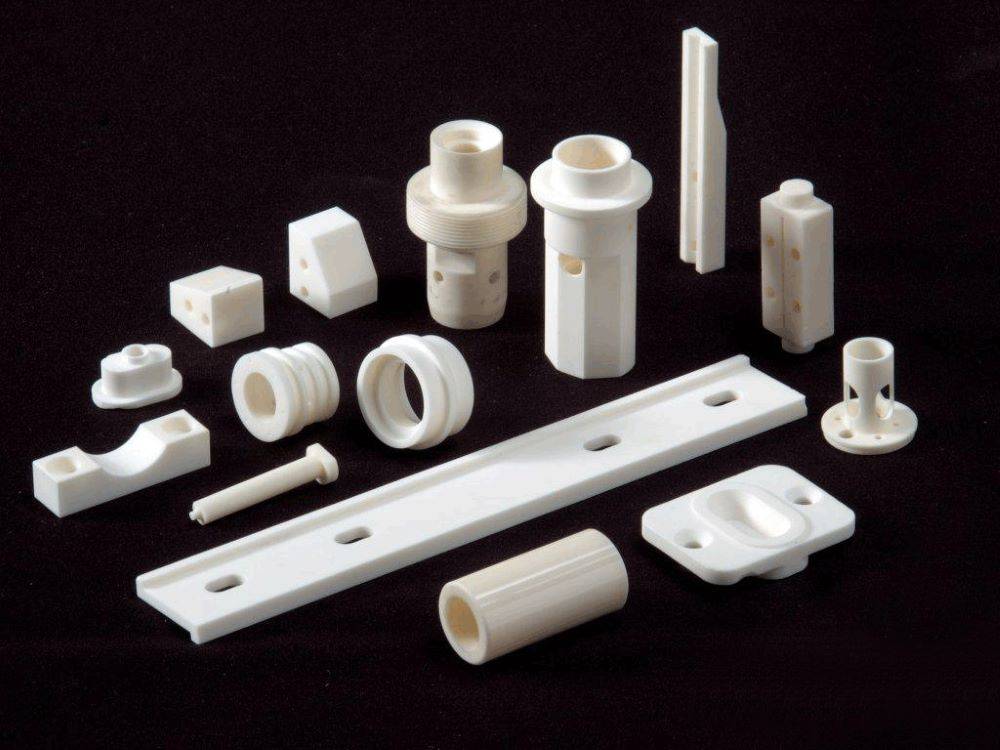

CIPはまた、製品全体の強度の均一化にも寄与し、完成品の寸法に高い均質性と精度をもたらします。この強度の均一性により、完成品の形状やサイズの柔軟性が高まり、一軸プレスでは困難な、より長いアスペクト比や複雑なデザインの製造が可能になります。さらに、CIPは粉末の成形性を向上させるため、高密度化と全体的な材料特性の向上をもたらします。

CIPの多用途性は、特性や形状の異なる様々な材料を処理する能力にも及び、適応性の高い技術となっています。さらに、CIPはサイクルタイムを短縮し、生産性を向上させるため、経済的利益に貢献し、さまざまな産業用途のための費用対効果の高いソリューションとなる。

高性能セラミックスのための有望な方法

冷間静水圧プレス(CIP)は、高性能セラミックスの製造において極めて重要な技術として浮上しています。この方法では、高圧液体媒体を使用してセラミック粉末を均一に加圧し、緻密なグリーン体を形成します。このプロセスは、まず粉末をフレキシブルな容器に封入し、それを加圧チャンバー内に入れることから始まる。圧力が加えられると、液体媒体によって粉体の表面全体に力が均等に分散され、均一な圧縮が行われる。

粉末が圧縮されて粗いブランクになると、機械加工や焼結などのさらなる加工工程に入ります。これらの工程により、ブランクは精密な寸法と強化された機械的特性を持つ最終製品に精製されます。このようにCIPを使用すると、いくつかの利点があります:

- 材料使用の効率:バインダーや添加剤を追加する必要性を減らすことで、CIPは材料の無駄を最小限に抑え、製造コストを削減します。

- 製品品質の向上:均一な圧縮により、最終的なセラミック製品の密度と強度が一定になり、全体的な性能が向上します。

- 費用対効果:合理化されたプロセスにより、全体的な処理量が削減され、材料とエネルギー消費の両方で大幅なコスト削減につながります。

セラミック製造プロセスへのCIPの統合は、生産サイクルを最適化するだけでなく、優れた特性を持つ高度なセラミック材料の開発にも道を開きます。

固体電池製造における静水圧プレス

固体電解質製造への応用

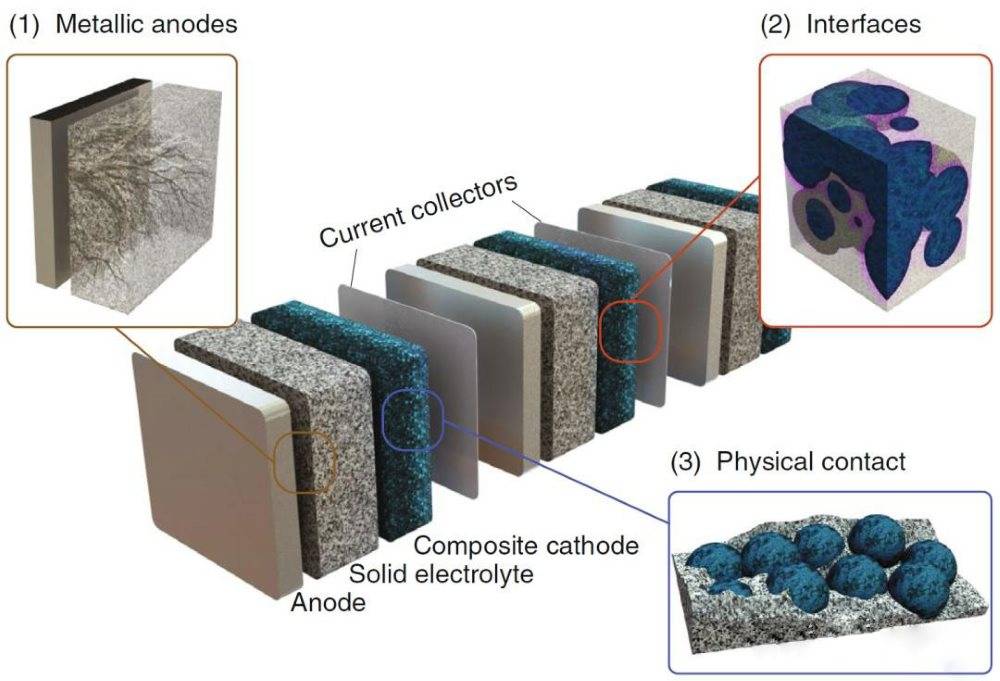

研究者は、より安全で効率的なエネルギー貯蔵ソリューションの追求において重要な要素である、固体リチウム電池用の固体電解質を製造するために、静水圧プレス技術を活用しています。このプロセスは、特定の材料を入念に選択・混合することから始まり、均質なスラリーへと変化させる。このスラリーは、材料全体に均一な圧力分布を保証する方法である静水圧プレスにかけられ、超薄型で柔軟な複合固体電解質膜の形成につながる。

静水圧プレスにはいくつかの利点がある。第一に、固体電池の動作信頼性に不可欠な、高い柔軟性と強度を含む卓越した機械的特性を持つ膜を作ることができる。第二に、この技術は、イオン伝導性と電池全体の性能を一定に保つために重要な、正確な厚さと均一性を持つ電解質の製造を容易にする。

さらに、等方加圧によってこれらの電解質を形成するプロセスには、一連の制御されたステップが含まれ、それぞれが最終製品の品質に貢献している。これらのステップには、原材料の正確な混合、最適な粘度を持つスラリーの形成、そして材料を緻密でありながら柔軟な膜に固めるための静水圧の適用が含まれます。この理路整然としたアプローチにより、得られた固体電解質は、次世代固体リチウム電池に使用される厳しい要件を満たすことが保証される。

まとめると、等方加圧は固体電解質の製造において極めて重要な役割を果たし、固体電池技術の進歩に不可欠な高性能の超薄膜の作成を可能にする。

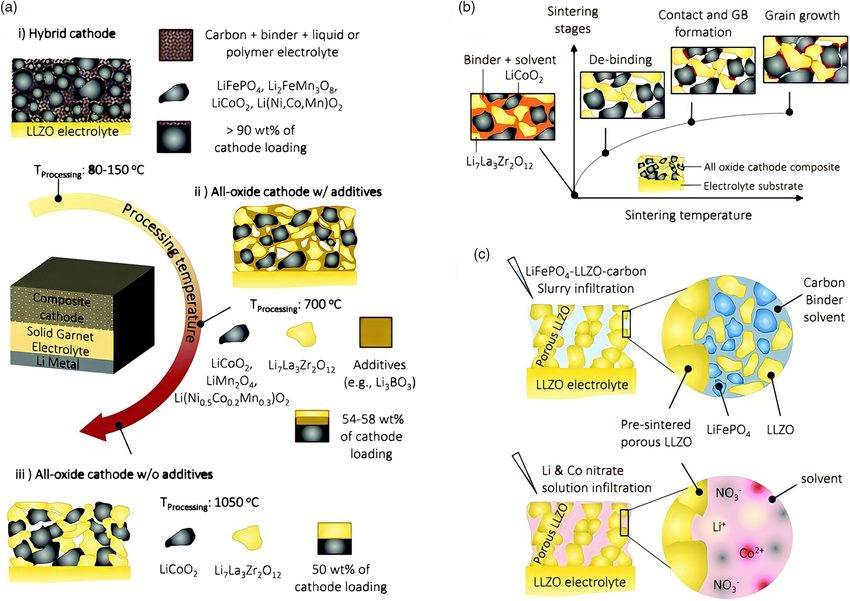

ガーネット型固体電解質の調製

Al-LLZTO (Aluminum-doped Lithium Lanthanum Zirconate Titanate)をベースとするガーネット型固体電解質の合成には、高純度と構造的完全性を達成するために設計された細心の多段階プロセスが必要です。その手順は焼成揮発性成分を除去し、前駆物質を安定化させる熱処理である。焼成後、材料はボールミル粒子を細かく粉砕し、混合物の均質性と反応性を高める。

引用:Al-Salih, Hilal & Houache, Mohamed & Baranova, Elena & Abu-Lebdeh, Yaser.(2022).固体リチウム電池用複合正極:過小評価される巨人 "カソライト"。Advanced Energy and Sustainability Research.3. 10.1002/aesr.202200032.

粉砕後、粉末は次の工程にかけられる。乾燥 を行い、残留水分を除去する。乾燥された粉末は焼結高温プロセスで緻密化と粒成長を誘導し、緻密なセラミック体を形成する。最後に、焼結体は次の工程に供される。冷間静水圧プレス(CIP)これは、液体媒体を通して均一な圧力を加える方法で、構造をさらに強化し、機械的特性を向上させます。この包括的なアプローチにより、高度な固体電池の用途に適した、優れた性能特性を持つガーネット型固体電解質の製造が保証される。

関連製品

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- ラボ用等方圧プレス金型

- 手動等方圧プレス機 CIPペレットプレス