PECVDとプラズマの紹介

PECVDにおけるプラズマの定義と機能

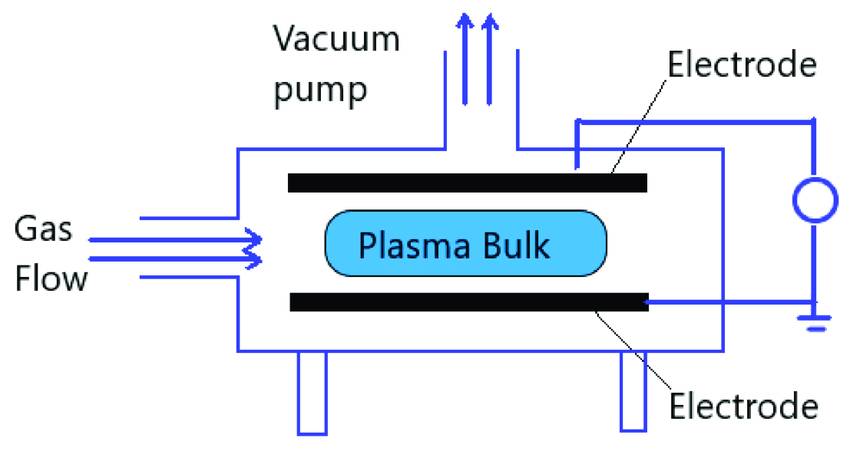

プラズマエンハンスト化学気相成長法(PECVD)は、プラズマの力を利用して成膜プロセスを大幅に向上させます。高度にイオン化されたガスであるプラズマは、通常、高周波(RF)電流を使用するか、2つの平行電極間の高エネルギー電子活性交流(AC)または直流(DC)放電によって生成される。このイオン化された状態のガスは、材料分子の熱運動を強めるために必要なエネルギーを供給し、イオン化と正イオン、電子、中性粒子からなる複雑な混合物の形成につながるため、非常に重要である。

PECVDセットアップでは、プラズマは単なる副産物ではなく、成膜プロセスに積極的に参加する。真空条件下、多くの場合0.1Torr以下の圧力で作動するPECVDでは、室温から350℃までの比較的低い基板温度で薄膜を成膜することができる。これは、必要な化学反応を促進するために高温を必要とすることが多い、従来の化学気相成長法(CVD)に比べて大きな利点である。プラズマを活用することで、PECVDはこれらの反応を低温で実現することができ、基板への熱応力を低減し、蒸着膜の接合強度を高めることができる。

PECVDにおけるプラズマの主な役割は、化学反応を促進・維持することである。プラズマ内の電子は1~20eVのエネルギーを持ち、反応性の高い環境を作り出す。これらの高エネルギー電子は、ほとんどの気体分子をイオン化・解離させ、基材表面と相互作用するフリーラジカルのような反応種を形成する。この相互作用により、基板表面が改質されコーティングされ、全体的な成膜効率が向上する。さらに、プラズマ内で生成される高エネルギーの紫外線(UV)光子は、基材をさらに活性化し、より多くの反応性部位を形成して成膜プロセスを促進する。

このように、低温操作、効率的な反応促進、蒸着速度の向上が組み合わされたPECVDは、さまざまな用途における薄膜蒸着において、汎用性が高く強力な技術となっている。

PECVDシステムの構成要素

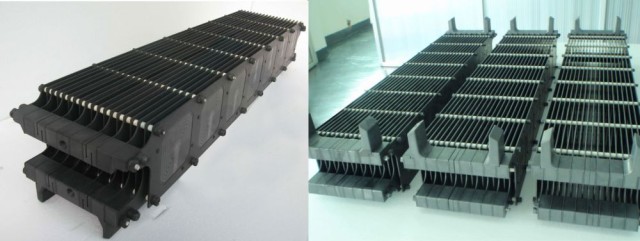

PECVDシステムは、一連の複雑なプロセスを経て基板上に薄膜を成膜するために設計された高度な装置です。システムの中核には以下が含まれます。ジェネレーター を採用したグラファイトボート そして高周波プラズマ励起装置 化学反応に必要な条件を作り出す。プラズマプラズマ発生装置 は、コーティングされたプレートの中央に戦略的に配置され、低圧下で作動する。低圧 と高温 で作動する。

一般的な半導体アプリケーションでは、基板は蒸着チャンバー つの平行電極接地電極 とRF通電電極.このセットアップにより、プラズマを点火する放電を正確に制御することができる。前駆体ガス、例えばシラン (SiH4) およびアンモニア (NH3)のような不活性ガスと混合されることが多い。アルゴン または窒素 のような不活性ガスと混合されることが多い。これらのガスはシャワーヘッド を介してチャンバー内に導入され、成膜の均一性を高める。

プラズマは放電 電極間の放電により点火される。100から300eV.この放電は、膜の成長につながる化学反応の駆動に必要な熱エネルギーを発生させる。前駆体ガス分子は、高エネルギー電子との衝突によってエネルギーを得て、ガス流中を基板まで伝播する。そこで反応し、基板表面に吸収され、目的の膜が形成される。その後、これらの反応による化学副生成物がチャンバーから効率的に除去され、成膜プロセスが完了する。

PECVD装置には、次のような共通点がある。物理蒸着(PVD)システムを含むチャンバー,真空ポンプおよびガス分配システム.しかし、構成の違いは主に電源,ガスの種類と流量レベル,圧力センサーおよび部品ラッキングの全体的な設計。PVDとPECVDの両方が可能なハイブリッドシステムは、両プロセスの長所を活用できる柔軟性を備えています。PVDは一般的にライン・オブ・サイト・プロセスであるのに対し、PECVDはチャンバー内の全表面を覆うコーティングを生成する傾向があるため、特定のプロセス要件に基づいて異なるメンテナンスと利用戦略が必要となる。

PECVDにおけるグラファイトボートの役割

グラファイトの電気伝導性と熱伝導性

グラファイトボートは、主にその優れた電気伝導性と熱伝導性により、プラズマエンハンスト化学気相蒸着(PECVD)プロセスにおいて極めて重要な役割を果たします。これらの特性により、グラファイトボートは、PECVDシステム内の複雑な相互作用を効率的に管理し、コーティングの正確な成膜を保証します。

交流(AC)電圧が印加されると、グラファイトボートは正極と負極を明確に作り出します。この極性の違いは、グロー放電として知られる現象を引き起こすため、非常に重要である。グロー放電中、電気エネルギーは運動エネルギーに変換され、気体分子の動きを加速させる。この運動エネルギーの増大により、シラン(SiH4)ガスとアンモニア(NH3)ガスがイオン化され、構成元素であるケイ素(Si)イオンと窒素(N)イオンに分解される。

グラファイトボートの熱伝導率も同様に重要である。PECVDプロセスの高温条件下で、グラファイトボートは効率的に熱を放散し、ガスの均一な分解に不可欠な安定した温度環境を維持する。この熱管理により、シリコンイオンと窒素イオンが正確に結合して窒化シリコン(SiNx)分子が形成され、ウェーハ表面に均一に堆積します。

まとめると、グラファイトボートの優れた電気伝導性と熱伝導性は、PECVDプロセスの成功の基本である。これらの特性は、グロー放電の形成を容易にするだけでなく、窒化ケイ素コーティングの正確で均一な堆積を保証し、グラファイトボートをPECVDシステムに不可欠なものにしている。

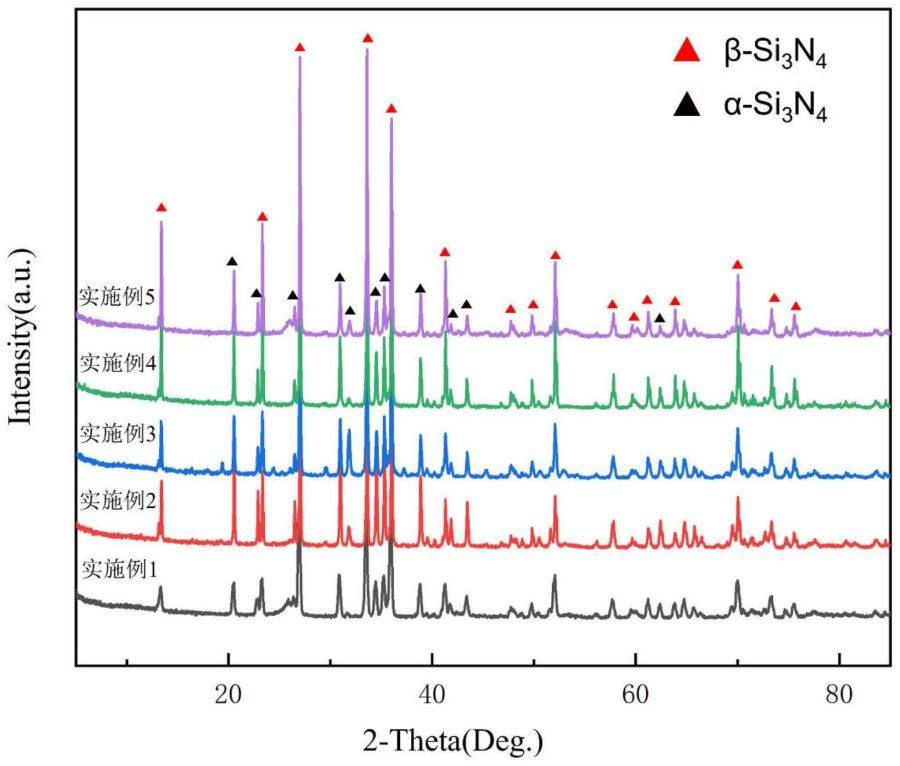

窒化ケイ素コーティングの形成

ウェハー表面に窒化ケイ素(SiNx)コーティングを形成するプロセスでは、グロー放電によってシラン(SiH4)とアンモニア(NH3)ガスを分解します。この放電はガスをイオン化し、シリコン(Si)と窒素(N)イオンを生成する。これらのイオンは結合してSiNx分子を形成し、その後ウェハー上に堆積する。

歴史的には、窒化シリコンはまず、元素状シリコン(Si)と窒素(N2)またはアンモニア(NH3)の直接反応によって製造された。直接窒化法として知られるこの方法では、高純度のシリコン粉末を、通常1200~1400℃程度の高温で窒素またはアンモニアと反応させる。これらの反応の化学式は以下の通りである:

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

これらの反応によって窒化ケイ素が形成されると、高強度、低密度、優れた耐高温性などの特性を持つセラミック材料となる。Si3N4の構造単位は[SiN4]4-四面体であり、ケイ素原子は四面体の中心に、窒素原子は頂点の位置を占め、三次元網目構造を形成する。

直接窒化法以外に窒化ケイ素を製造する技術としては、カーボサーマル還元シリカ法、各種気相・液相反応法などがある。例えば、炭素熱還元シリカ法では、二酸化ケイ素(SiO2)と炭素および窒素を反応させてSi3N4を形成する:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

これらの多様な方法は、耐火物から機械加工、航空宇宙、電子回路に使用される高度なセラミックに至るまで、様々な産業用途における窒化ケイ素の多様性と重要性を浮き彫りにしている。

化学的安定性と耐久性

グラファイトボートは、その優れた化学的安定性で知られており、PECVDプロセスで遭遇する過酷な環境に最適です。これらのボートは、PECVDシステムに固有の反応ガスやプラズマの腐食性の影響に耐えるように設計されています。材料の完全性が損なわれると、成膜プロセスの汚染や失敗につながる可能性があるため、化学的劣化に耐える能力は極めて重要である。

さらに、グラファイトボートは、PECVDプロセスの特徴である高温条件下で顕著な安定性を示す。動作温度はしばしば400℃を超えるが、グラファイトの熱安定性により、ボートはこのような長時間の曝露期間中、構造的および化学的完全性を維持する。この耐久性は、PECVDシステムの安定した性能だけでなく、ウェーハ表面に形成される窒化ケイ素コーティングの品質と均一性にとっても不可欠です。

PECVDプロセスにおける化学的安定性と耐久性の重要性をさらに説明するために、以下の表を参照してください:

| 特性 | グラファイトボート | 代替材料 |

|---|---|---|

| 耐薬品性 | 高い | 可変 |

| 熱安定性 | 高い | 低い~中程度 |

| 構造的完全性 | 高い | 可変 |

| コーティング品質 | 高い | 一定しない |

この比較は、なぜグラファイトボートがPECVDアプリケーションで好まれるのか、装置の寿命だけでなく、コーティングプロセスの信頼性も保証するものです。

関連製品

- 炭素黒鉛ボート - カバー付き実験室管状炉

- 蒸着用高純度純黒鉛るつぼ

- 実験用アルミナるつぼセラミック蒸発ボートセット

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート