金型材料の選択

高強度と耐摩耗性の重要性

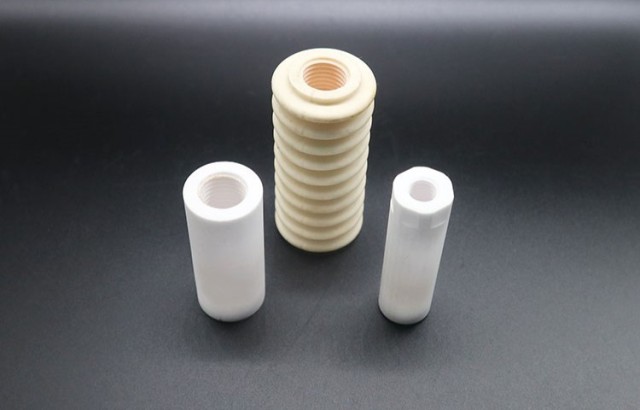

超硬合金、セラミック、ゴムなどの金型材料の選定は、セラミック静水圧プレスにおいて極めて重要です。これらの材料は、固有の高い硬度だけでなく、静水圧プレス工程で発生する極度の圧力に耐える能力も考慮して選択されます。このような高圧環境では、変形したり摩耗したりすることなく、大きな機械的応力に耐える材料が求められます。

例えば超硬合金は、硬度と靭性の優れた組み合わせを提供し、高圧にさらされる金型に理想的です。優れた硬度と耐摩耗性を持つセラミックも、好ましい選択肢です。ゴムは他の2つよりも柔らかいが、柔軟性と衝撃吸収性を提供し、これは特定の金型設計において有益である。

高い強度と耐摩耗性の必要性は、最終的なセラミック製品の寸法精度と構造的完全性を維持する上で金型が果たす重要な役割によってさらに強調されます。金型の材料品質に妥協があれば、製品のサイズ、形状、密度にばらつきが生じ、全体的な品質と性能に影響を及ぼす可能性があります。

要約すると、金型材料の選択は、静水圧プレス工程の成功に直接影響する重要な決定です。高品質のセラミック製品を確実に製造するためには、高圧に耐え、摩耗に強い材料でなければなりません。

金型構造設計

供給、排出、および排気ポート

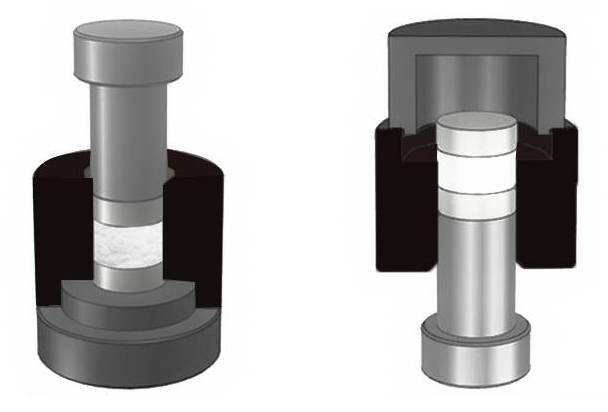

セラミック静水圧プレス用の金型設計には、成形プロセス全体を通して粉末のシームレスな流れを保証するために、供給、排出、および排気のポートを綿密に組み込む必要があります。これらのポートは、ガスの出入りと放出を促進する重要な導管として機能し、パウダーが均一に分散され、圧力下で圧縮されることを保証します。

その重要性を説明するために、次のことを考えてみましょう:

-

供給ポート:金型キャビティにセラミック粉末を導入するために戦略的に配置されます。供給ポートの設計は、粉末が均等に分散され、最終製品の完全性を損なう可能性のある局所的な高密度または低密度の領域が発生しないようにする必要があります。

-

排出ポート:プレス工程が完了したら、金型から成形品を効率的に取り出すために排出ポートが不可欠です。設計された排出システムは、成形品を損傷するリスクを最小限に抑え、容易な離型を可能にします。

-

排気口:プレス工程では、閉じ込められた空気やガスが粉末の緻密化に悪影響を及ぼします。排気ポートは、このようなガスを排出できるように設計されており、パウダーが均一な圧力にさらされ、最適な緻密化が達成されることを保証します。

これらのポートの統合は、単に技術的に必要であるだけでなく、高品質のセラミック製品を実現するための重要な要素です。各ポートは、金型の構造的要件と処理されるセラミック粉末の特定の特性に合わせて正確に設計されなければなりません。これにより、成形プロセスが効率的で信頼性が高く、一貫した高品質の結果を生み出すことができるのです。

寸法と形状の精度

成形品のサイズ、形状、密度の一貫性を確保するには、金型寸法の正確な計算と管理が不可欠です。この精度は非常に重要です。なぜなら、わずかな誤差であっても、最終的なセラミック製品に大きな不一致をもたらし、その構造的完全性や性能に影響を及ぼす可能性があるからです。

このレベルの精度を達成するためには、いくつかの要素を綿密に管理する必要があります:

-

寸法公差:寸法公差:金型は、プレスや焼結の過程で発生する収縮や変形に対応するため、正確な寸法公差で設計されなければなりません。これには、これらの変化を予測し、考慮するための高度な計算モデリングが必要です。

-

材料特性:金型に使用される材料は、熱膨張や機械的強度などの特性が一定でなければなりません。これらの特性にばらつきがあると、成形結果に一貫性がなくなります。

-

製造技術:金型の寸法を必要な公差内に収めるために、CNC機械加工や3Dプリンターなどの高度な製造技術が採用されることが多い。これらの技術により、製造工程での微調整や修正が可能になります。

-

品質管理:寸法検査や非破壊検査など、厳格な品質管理対策を実施し、金型が指定された精度要件を満たしていることを確認します。これにより、各金型が一貫して高品質のセラミック製品を生産できることが保証されます。

これらの要因に対処することで、製造業者は金型の寸法で必要なレベルの精度を達成することができ、それによってサイズ、形状、密度が一貫した高品質のセラミック製品を確実に生産することができます。

金型の表面処理

研磨、コーティング、固着防止剤

研磨、コーティング、固着防止剤の塗布などの表面処理は、セラミック静水圧プレス金型の機能性と寿命を高める上で極めて重要な役割を果たします。これらの処理が不可欠な理由はいくつかあります:

-

摩擦低減:金型表面を高度に平滑に研磨すると、金型とプレスされるセラミック材料との間の摩擦係数が大幅に低下します。この摩擦の低減は、プレス工程における粉末の流れをスムーズにするだけでなく、金型の摩耗や損傷を最小限に抑え、金型の寿命を延ばします。

-

脱型性の向上:金型を特殊な材料でコーティングしたり、粘着防止剤を塗布したりすることで、セラミック材料が金型の壁に付着するのを防ぐバリアが形成されます。このバリアにより、成形されたセラミック部品は簡単かつきれいに脱型できるようになり、欠陥のリスクが減少し、最終製品の全体的な品質が向上します。

-

表面の完全性の向上:コーティングを施すことで、表面硬度の向上や化学的劣化への耐性といった利点も得られます。これらの特性は、金型が過酷な条件や攻撃的な材料にさらされる環境では特に有利です。

まとめると、研磨剤、コーティング剤、固着防止剤を戦略的に使用することは、金型のメンテナンスと最適化の重要な側面であり、セラミック等方圧加圧プロセスの効率と効果の両方に貢献します。

冷間静水圧プレスにおける圧力曲線

圧力上昇段階

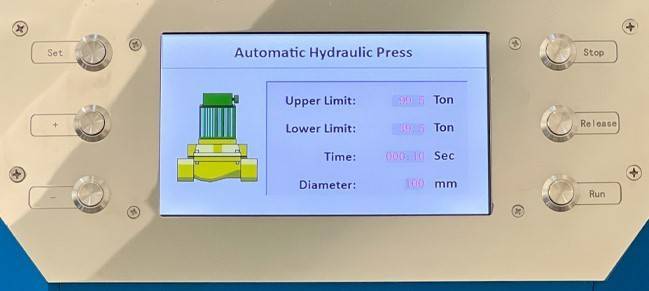

冷間等方圧加圧の圧力上昇段階では、加圧から始まり、最大圧力に達するまで徐々に圧力が上昇します。この段階的な昇圧は、セラミック粉末を均一に圧縮し、粒子同士を確実に密着させるために非常に重要です。

圧縮プロセスは瞬間的に行われるのではなく、粉末充填の均一性を乱す可能性のある突発的な衝撃を防ぐために注意深く制御された期間にわたって行われます。圧力が高まるにつれて、粉末粒子は変形、再配列、高密度化など一連の複雑な相互作用を経験する。これらの相互作用は、最終的なセラミック製品の望ましい密度と機械的特性を達成するために不可欠です。

この段階の力学をよりよく理解するためには、作用する力を考察することが役立ちます:

- 静水圧:あらゆる方向から加えられる均一な圧力により、粉末が均一に圧縮され、内部応力や空隙が最小限に抑えられます。

- 粒子の変形:圧力が増加すると、個々の粉末粒子が変形し、より効率的な充填と高密度化が可能になります。

- 粒子間力:摩擦や静電相互作用を含む粒子間の力は、圧力下での粉末の挙動に重要な役割を果たします。

また、圧力が徐々に上昇するため、最終製品の欠陥の原因となる空気やその他のガスを排出することができます。このように制御されたガスの排出は、粉末のスムーズな流れと効率的なガス除去を確実にするために、適切な供給口、排出口、排気口を備えた金型の設計によって促進されます。

要約すると、昇圧段階は冷間等方圧加圧工程における重要な段階であり、セラミック粉末を徐々に圧縮して最適な密度と均一性を実現します。この段階は、最終製品がサイズ、形状、機械的特性に関する要求仕様を満たすように綿密に制御されます。

圧力保持段階

冷間静水圧プレスの圧力保持段階では、セラミック粉末にかかる圧力は一定に保たれます。この定常状態は、いくつかの理由から非常に重要です。第一に、粉末をさらに圧縮することができ、これは最終セラミック製品で望ましい密度と均一性を達成するために不可欠です。圧力が一定に保たれることで、粉末の粒子がしっかりと充填され、材料の完全性を損なう可能性のある空隙やエアポケットが最小限に抑えられます。

さらに、圧力保持段階の時間は、処理されるセラミック材料の特定の要件に基づいて調整することができます。高密度化を必要とする材料では、より長い保持時間が必要になる場合があります。このようなタイミングの柔軟性により、製造業者は各セラミックの固有の特性に合わせたプロセスを行うことができ、最適な結果を得ることができます。

一定の圧力はまた、金型全体に力を均一に分散させることを容易にし、これは最終製品の寸法精度を維持する上で特に重要です。この段階で圧力に変動が生じると、セラミック片の形状やサイズにばらつきが生じ、全体的な品質や機能性が損なわれる可能性があります。

まとめると、圧力保持段階は、冷間静水圧プレス工程における重要な段階です。セラミック粉末の緻密化と圧縮を高めるだけでなく、最終製品の寸法精度と均一性も確保します。

圧力開放段階

冷間静水圧プレスの圧力開放段階では、セラミック粉末にかかる圧力が徐々に減少します。この圧力の減少により、圧縮された粉末はある程度の反発を経験します。反発効果は、材料の緩和を助け、セラミック製品の最終的な密度と構造的完全性に寄与するため、非常に重要です。

この段階をよりよく理解するためには、セラミック粉末の物理的特性を考慮することが不可欠です。圧力が解放されると、最初は高圧下で密着させられていた粉末粒子は、わずかに離れる傾向があります。この動きはランダムではなく、材料固有の弾性に従います。この反発の程度は、使用するセラミック材料の種類、最初に加える圧力、圧力保持段階の持続時間など、いくつかの要因に影響されます。

| 要因 | 反発への影響 |

|---|---|

| セラミック材料の種類 | 材料によって弾性特性が異なるため、反発の程度に影響します。 |

| 初期圧力 | 初期圧力が高いと、材料に蓄えられるエネルギーが大きくなるため、一般的に反発が大きくなります。 |

| 圧力保持時間 | 保持時間が長いと、より完全な緻密化が可能になり、反発効果を低減できる可能性があります。 |

圧力開放が緩やかなのは、構造的欠陥や不完全な緻密化につながる可能性のある急激な変化を防ぐためです。圧力の減少速度を注意深く制御することで、メーカーは最終製品の特性を最適化し、密度、強度、耐久性に関して望ましい仕様を満たすようにすることができる。

要約すると、圧力開放段階は、冷間等方圧加圧工程における重要な部分です。この工程では、セラミック粉末の弛緩を制御することができ、これは望ましい最終製品の特性を達成するために不可欠です。この段階に影響する要因を理解し管理することで、製造されるセラミック製品の品質と一貫性を大幅に高めることができます。

温度管理

プレス中の安定性

静水圧プレス工程で安定した温度を維持することは、いくつかの理由から非常に重要です。第一に、温度の安定性により、粉末の最適な流動性が保たれ、均一な分布と金型への充填に不可欠となります。流動性は成形効果に直接影響し、温度が変動するとパウダーが固まったり凝集性が失われたりするため、最終製品にばらつきが生じます。

さらに、高密度化プロセスには温度管理が不可欠である。安定した条件下では、粉末粒子がより効果的に再配列し、より緻密で均一な構造になる。これは、密度が最終製品の強度と耐久性に影響する重要な要素であるセラミック材料において特に重要です。

流動性と高密度化に加え、温度安定性もプレス工程全体の効率に影響する。温度条件を一定に保つことで、加工時間とエネルギー消費を削減し、成形品にクラックやボイドなどの欠陥が発生するリスクを最小限に抑えることができる。これは、最終的なセラミック成形品の品質を向上させるだけでなく、製造工程の生産性と費用対効果も高めます。

この安定性を実現するために、リアルタイムで温度を監視・調整できる高度な温度制御システムが採用されることが多い。これらのシステムは、センサーとフィードバックループを使用して所望の温度範囲を維持し、プレス工程が最適な操作パラメータ内に留まることを保証します。厳しい業界基準を満たす高品質のセラミック製品を製造するには、このレベルの精度が不可欠です。