円筒型ラボ用電気加熱プレス金型のご紹介

円筒形ラボ用電気加熱プレス金型 は、様々な産業において極めて重要であり、材料の精密な制御と効率的な変形を提供します。この包括的なガイドでは、これらの金型の高度な機能とアプリケーションを掘り下げ、サンプル前処理と材料処理におけるその重要性を強調します。基本的な構成要素や機能、動作原理、採用されている多様な加熱技術について探ります。さらに、設計の複雑さ、主要な仕様、実用的なアプリケーション、メンテナンス戦略、将来の技術革新を取り上げ、これらの金型が工業プロセスの生産性と品質をどのように向上させるかを徹底的に理解します。

円筒プレス金型における加熱技術の種類

円筒プレス金型の領域では、焼結や熱処理などのプロセスに必要な温度を達成するために、さまざまな加熱技術が採用されています。これらの方法には、間接抵抗加熱、誘導加熱、直流焼結などがあります。各手法にはそれぞれ独自の長所と短所があり、それがさまざまな産業分野での適用性に影響を及ぼしています。

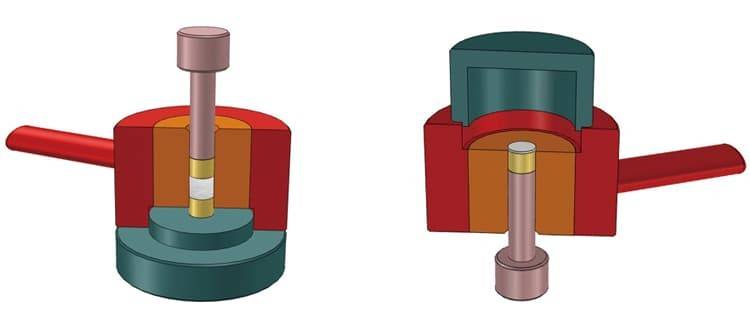

円筒プレス金型の設計と構造の特徴

円筒プレス金型は、さまざまな製造工程、特に焼結やプラスチック射出成形のような方法による複雑な部品の製造に不可欠です。これらの金型は、均一な圧力と温度分布を確保するために精密に設計されており、高品質の最終製品を達成するために重要です。

機械設計と部品

円筒プレス金型の機械設計には、コラム、スライディングプラテン、油圧システムなど、いくつかの重要なコンポーネントが含まれます。コラムは、多くの場合、コーナー、側面、端部などの戦略的な位置に配置され、構造的な支持を提供し、プラテンのたわみを防止します。これらのコラムは、斜めの応力を吸収し、圧力下でも金型の完全性を維持するのに十分な堅牢性を備えていなければなりません。

スライディング・プラテンも重要な要素であり、通常、自己潤滑性ブッシュによって駆動され、スムーズで正確な動きを保証します。これらのプラテンは、耐久性と耐摩耗性を高めるため、クロムメッキ鋼で作られることが多い。プラテンのサイズと厚さは、金型全体に均等に圧力がかかるように慎重に計算され、最終製品の欠陥につながる可能性のある局所的な応力を防ぎます。

油圧システム

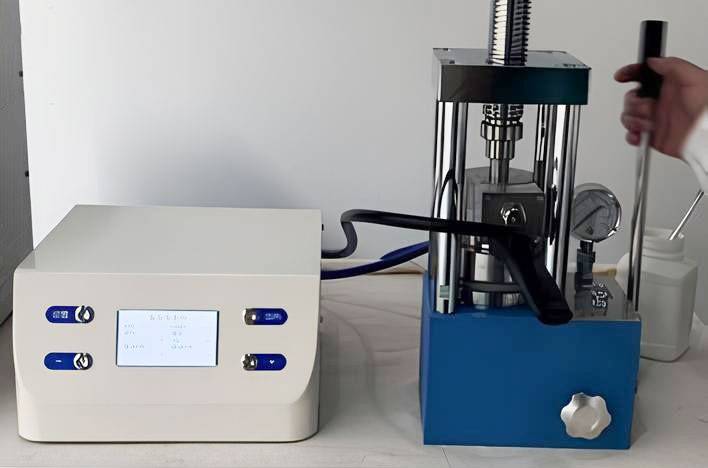

円筒プレス金型の油圧システムは、圧力を制御・調整できるように設計されています。これらのシステムは、成形される部品のサイズに合わせて調整されたプレストン数を発揮することができます。圧力は多くの場合、材料の均一な圧縮を確実にするため、上と下の両方から加えられます。高度な油圧システムには、高い精度が要求される用途に不可欠な、閉塞力を正確に制御するためのデジタル圧力調整が含まれている場合があります。

温度制御

円筒プレス金型では、特に熱可塑性材料を扱う場合、均一な温度分布が不可欠です。金型には、プラテン面全体の温度を一定に保つために、面状発熱体などの発熱体が装備されています。温度制御の方法には、電気加熱、オイル加熱、蒸気加熱があり、特に蒸気は、その有効性と比較的低い運転コストのため、インドのような地域で人気がある。

冷却システム

冷却システムも金型設計に不可欠であり、特に、固化のために制御された冷却が必要な熱可塑性プラスチック材料には不可欠である。これらのシステムにより、制御された速度でプラテンを冷却し、金型を開く前に材料が凝固温度に達するようにします。この制御された冷却プロセスは、最終製品の反りやその他の熱関連の欠陥を防ぐのに役立ちます。

成形サイクルと自動化

円筒プレス金型は、変位、温度設定、圧力設定などのカスタマイズ可能なステップを持つ複数の成形サイクルをサポートすることがよくあります。これらのサイクルは、ユーザーフレンドリーなタッチスクリーンディスプレイを備えたプログラマブルロジックコントローラー(PLC)を通じて管理され、オペレーターは特定の要件に従って成形プロセスを定義し、調整することができます。

安全性とコンプライアンス

安全機能は、円筒プレス金型設計の重要な側面でもあります。これには、安全ロック付きの保護ドア、ヒュームの吸引を容易にする閉鎖された成形エリア、CEラベリングなどの規格への準拠などが含まれます。これらの機能により、金型が安全に作動し、業界標準に適合することが保証され、作業者と環境の両方が保護されます。

結論として、円筒プレス金型の設計と構造上の特徴は、さまざまな製造工程における精度、効率、安全性を確保するために綿密に設計されています。高度な機械、油圧、熱制御システムを統合することにより、これらの金型は、一貫した特性を持つ高品質の部品の生産を可能にします。

円柱実験室の電気暖房の出版物の型の適用

円筒形ラボ用電熱プレス金型は、様々な産業分野で幅広く使用されている汎用性の高いツールです。これらの金型は、ゴム製造、粉末冶金、サンプル前処理などの分野で特に不可欠です。圧縮されたサンプルの安定性と均一性を提供する能力により、研究および産業環境の両方で不可欠なものとなっています。

粉末冶金

粉末冶金もまた、円筒プレス型が広く使用されている分野です。この技術では、金属粉末を所望の形状に成形し、成形した粉末を焼結して固形物を作ります。円筒形の金型は、金属粉が均一に圧縮されることを保証し、これは最終製品の構造的完全性にとって重要である。粉末冶金に依存している産業には、自動車、航空宇宙、電子機器などがあり、ギア、ベアリング、フィルターなどの部品はこの方法で製造されるのが一般的である。

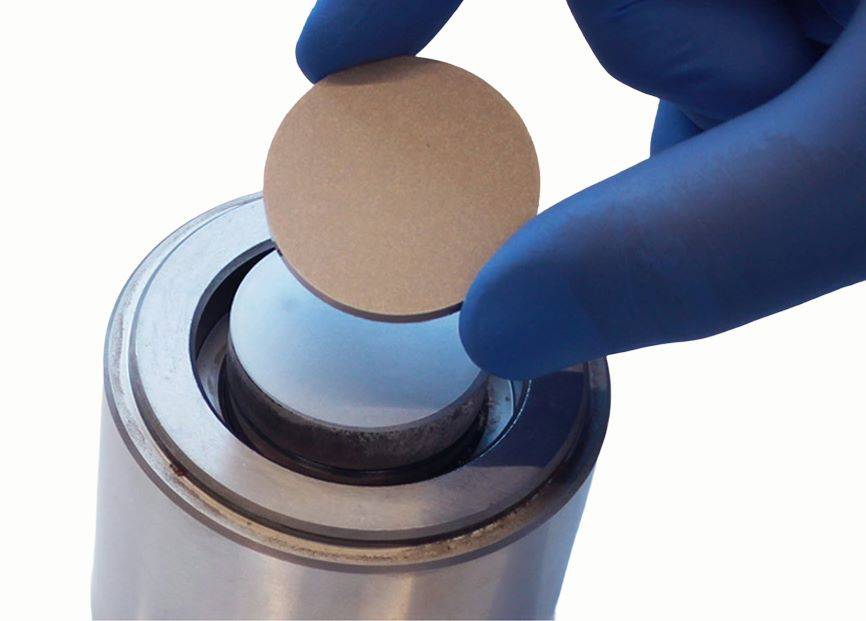

サンプルの準備

研究開発において、円筒プレス金型はサンプル調製に不可欠です。赤外分光分析用の臭化カリウム(KBr)と有機試料のマトリックスから試料ペレットを作成するために使用されます。この方法により、試料の分子構造と組成を分析することができます。さらに、これらの金型は、材料の元素組成の決定に不可欠な蛍光X線(XRF)分光法用の無機試料のブリケッティングにも使用される。その他の用途としては、赤外分光法による透過サンプリングのための加熱プラテンを使った薄いポリマーフィルムのプレス、錠剤の製造、ラミネート加工などがある。

製薬業界

製薬業界は、ラボラトリープレスから大きな恩恵を受けています。これらのプレス機は、錠剤やカプセルの製造に使用され、薬剤の正確な投与量と一貫性を保証します。円筒プレス金型が提供する均一性は、最終製品の効能にとって極めて重要です。さらに、これらのプレス機は、新しい製剤の試験やプロトタイプの作成のための研究開発にも使用されます。

研究開発

ラボラトリープレスは、研究開発、試験、小ロット生産、限定生産、セル生産、リーン生産に幅広く使用されています。様々な用途のサンプルやプロトタイプを生産するための、費用対効果の高い効率的な方法を提供します。これらのプレスの多用途性は、新素材や新製品の開発に取り組む科学者やエンジニアにとって不可欠なツールとなっています。

結論として、円筒型ラボ電熱プレス金型は、数多くの産業や用途に不可欠です。圧縮されたサンプルに均一性と安定性を与えるその能力は、ゴム製造、粉末冶金、サンプル調製、医薬品、ラミネート加工、プラスチック成形において非常に貴重です。技術の進歩に伴い、これらの金型は進化を続け、さまざまな工業プロセスにおいてさらに高い精度と効率を提供しています。

円筒プレス金型のメンテナンスとトラブルシューティング

円筒プレス金型は、医薬品、セラミックス、冶金などさまざまな産業において、均一で高品質なペレットを製造するために不可欠です。これらの金型を長持ちさせ、最適な性能を発揮させるためには、適切なメンテナンスとトラブルシューティングが重要です。このセクションでは、円筒プレス金型のメンテナンスに関する包括的なガイドライン、一般的な問題、および効果的なトラブルシューティングのヒントについて説明します。

メンテナンスのガイドライン

-

定期的な清掃

- 毎日の清掃: 各使用後、金型を完全に清掃し、残留する粉や破片を取り除きます。表面を傷つけないように、柔らかいブラシと穏やかな溶剤を使用してください。

- 週に一度のディープクリーニング: 金型を分解し、各部品を別々に清掃する。摩耗や損傷がないかチェックし、必要に応じて交換する。

-

潤滑:

- 金型の可動部に高品質の潤滑剤を薄く塗ります。これは摩擦を減らし、錆びを防ぐのに役立ちます。

- 適合性と効果を確保するため、メーカーが推奨する潤滑剤を使用する。

-

検査

- 日常点検: 毎回使用する前に、金型にひび割れ、へこみ、摩耗などの目に見える損傷の兆候がないか点検する。

- 毎月の点検: 構成部品のアライメントやボルトの締め具合をチェックするなど、より徹底的な点検を行う。

-

保管:

- 金型を使用しないときは、乾燥したほこりのない場所に保管する。

- 埃がたまらないように金型を保護カバーで覆う。

よくある問題とトラブルシューティングのヒント

-

ペレットのサイズが一定しない

- 原因 原因: キャビティ内のパウダーの不均一な分布、または金型部品の摩耗。

- 解決策 キャビティ内でパウダーが均等に広がっていることを確認し、金型部品が摩耗していないかチェックする。摩耗している部品があれば交換する。

-

ペレットの固着

- 原因 原因:潤滑不足、またはパウダーの水分含有量が高い。

- 解決策 金型に潤滑剤を多めに塗布し、プレス前に粉体が乾いていることを確認する。

-

高い摩耗率:

- 原因 不適切な取り扱い、または推奨容量を超えて金型を使用した。

- 解決策 金型の取り扱いに注意し、指定された容量内で使用する。摩耗した部品は速やかに交換する。

-

漏れ

- 原因 ボルトのゆるみ、またはシールの損傷。

- 解決策 ボルトを締め、破損したシールを交換する。部品のアライメントをチェックし、ずれを防ぐ。

-

ペレットの品質が悪い:

- 原因 原因:圧力不足、または圧力分布の不均一。

- 解決策 正しい圧力がかかり、圧力が金型全体に均等に分散されていることを確認する。必要に応じて圧力設定を調整する。

高度なメンテナンス技術

-

予防的メンテナンス:

- 定期的な予防保守点検を予定し、潜在的な問題が拡大する前に特定し、対処する。

- メンテナンス・ログを記録し、金型の履歴と発生した問題を追跡します。

-

コンポーネントのアップグレード:

- 金型が頻繁に使用され、高圧にさらされる場合は、より耐久性の高いコンポーネントへのアップグレードを検討する。

- 高品質な交換部品の推奨については、メーカーに相談する。

-

トレーニング:

- オペレーターが金型の正しい使用方法とメンテナンスについて適切な訓練を受けられるようにする。

- 定期的に再教育を行い、ベストプラクティスを強化し、新たな課題に対処する。

結論

円筒プレス金型のメンテナンスとトラブルシューティングは、高品質のペレットを安定して生産するために不可欠です。このセクションで紹介したメンテナンスのガイドラインとトラブルシューティングのヒントに従うことで、金型の寿命を延ばし、性能を向上させることができます。定期的な点検、適切な清掃、摩耗した部品の適時交換が、円筒プレス金型の効率と信頼性を維持する鍵です。

円筒プレス金型技術の今後の動向とイノベーション

円筒プレス金型技術の分野は、製造工程における効率、精度、汎用性の向上の必要性によって、絶えず進化しています。新たなトレンドと技術革新は、特に加熱技術と材料の改良の分野で、プレス金型の能力を強化することに焦点を当てています。これらの進歩は、自動車、航空宇宙、電子機器など、円筒形部品の大量生産に依存する産業にとって極めて重要である。

加熱技術の進歩

円筒プレス金型技術の重要なトレンドの1つは、高度な加熱システムの開発です。従来の加熱方法は、外部ヒーターや伝導加熱を使用することが多く、非効率で時間がかかります。例えば誘導加熱の革新は、より迅速で局所的な加熱ソリューションを提供します。誘導加熱は、材料内に電流を誘導し、内部から直接加熱することで機能します。この方法は加熱時間とエネルギー消費を大幅に削減し、より持続可能な選択肢となる。

さらに、加熱技術にスマートセンサーと制御システムを統合することで、正確な温度管理が可能になる。これらのシステムは、リアルタイムで温度を監視・調整することができ、金型全体で一貫した加熱を保証します。このレベルの制御は、最終製品の品質と均一性を維持するために不可欠であり、特に電子部品の製造など、高い精度が要求される用途では重要です。

材料の改良

円筒プレス金型技術の革新におけるもう一つの重要な分野は、先端材料の開発です。鋼鉄のような従来の金型材料は頑丈ではあるが、重く、時間の経過とともに摩耗しやすい。高強度合金や複合材料のような新素材の導入は、より軽量で耐久性のある代替材料を提供します。これらの材料はより高い圧力と温度に耐えることができるため、高負荷のかかる用途に最適です。

さらに、金型にセラミック材料を使用する動きが活発化している。セラミックは熱安定性と耐摩耗性に優れ、高温用途に適している。また、寸法精度も向上するため、公差の厳しい部品の製造には欠かせません。機械的特性を向上させた新しいセラミック化合物の開発は、金型業界に革命をもたらす可能性のある有望な研究分野である。

オートメーションと制御システム

高度な自動化と制御システムの統合も、円筒形プレス金型技術の重要な傾向です。最新のプレス金型は、圧力、温度、変位などのさまざまなパラメーターを正確に監視・調整できる高度な制御システムを備えている。これらのシステムは、それぞれ最大24ステップの複数の成形サイクルを保存することができ、高度にカスタマイズされた再現可能なプロセスを可能にする。

例えば、最新のプレス機の冷却システムを制御することで、熱可塑性材料を最適な速度で固化させ、最終製品の品質を確保することができます。同様に、デジタル圧力調整システムは、金型と製品の完全性を維持するために重要な閉塞力を正確に制御します。

環境への配慮

環境の持続可能性も、円筒プレス金型技術の革新を後押ししています。メーカーは、成形工程におけるエネルギー消費と廃棄物の削減にますます力を注いでいます。これには、エネルギー使用量を最小限に抑えるための加熱・冷却サイクルの最適化や、金型におけるリサイクル可能な材料の使用の検討などが含まれます。

結論として円筒プレス金型より高い効率性、精度、持続可能性の必要性によって、円筒プレス金型技術は大きく進歩する。加熱技術、材料の改良、自動化、環境への配慮における革新は、業界を変革し、より高速で正確な高品質の円筒形部品の生産を可能にする。これらの技術が進化し続けることで、世界中のさまざまな産業の成長と革新を支える重要な役割を果たすことになる。