赤外線プレス金型の紹介

赤外線プレス金型は、非成形分野における画期的なアプローチであり、高度な赤外線技術を活用してラボのプロセスに革命をもたらします。この記事では、赤外線プレス金型の基本原理を掘り下げ、ラボの設備に組み込むことで効率と精度がどのように向上するかを探ります。ハンドリング工程の削減や成果の向上など、赤外線プレス金型がもたらすユニークな利点を明らかにし、その設計、セットアップ、運用技術について包括的に理解するための土台を作ります。赤外線プレス金型の多様な用途と今後の動向をナビゲートし、さまざまな産業や研究分野におけるその重要性を浮き彫りにします。

非成形分野における赤外線プレス金型の利点

赤外線プレス金型は、さまざまな産業の非成形工程に革命をもたらし、従来の方法に比べて大きな利点を提供しています。その利点とは、効率の向上、優れた精度、ハンドリングステップの削減などであり、世界中のメーカーに選ばれています。

効率の向上

赤外線プレス金型を使用する主な利点の一つは、効率が大幅に向上することです。従来の方法では、長い焼結時間と高い電力消費を必要とすることが多く、時間とコストの両方がかかります。これに対し、赤外線プレス金型はこれらの要素を大幅に削減します。例えば、焼結時間は約2.5時間に短縮でき、従来の方法に比べて20時間以上短縮できます。さらに、消費電力も大幅に削減され、平均で約700KW hと、従来の方法に比べてはるかに少なくなっています。

優れた精度

精度は赤外線プレス金型のもう一つの重要な利点です。これらの金型では、焼結プロセスをより正確に制御できるため、均一な密度と反りの少ない製品が得られます。寸法精度が最も重要な産業では、このレベルの精度が極めて重要です。例えば、金属鋳造では、赤外線プレス金型を使用することで、部品がより精密な公差に達することができ、手作業による再加工の必要性を低減、あるいは排除することができます。これは時間の節約になるだけでなく、スクラップ材の量を減らし、生産工程をよりコスト効率の高いものにします。

ハンドリングステップの削減

赤外線プレス金型はまた、必要なハンドリング工程を減らすことで生産工程を合理化します。従来の方法では、予熱、プレス、冷却など複数の段階を経ることが多く、それぞれに手作業が必要でした。しかし、赤外線プレス金型はこれらの工程を単一の連続工程に統合します。これにより、ヒューマンエラーのリスクを最小限に抑えるだけでなく、生産サイクル全体をスピードアップすることができます。例えば、理論密度に近く、気孔率がほぼゼロの焼結体を短時間で得られることは大きな利点です。

形状の柔軟性と部品サイズ

赤外線プレス金型のもう一つの特筆すべき利点は、幅広い形状とサイズを柔軟に製造できることです。赤外線プレス金型の主要な構成要素である静水圧プレスは、他の方法では困難または不可能な複雑な形状や寸法の製造を実用化します。この柔軟性は部品の大きさにも及び、30トンの巨大なニアネットPM形状から100グラム以下の小さな高密度化部品まで幅広い。部品サイズは、静水圧チャンバーのサイズによってのみ制限され、メーカーにかつてない多様性を提供します。

費用対効果

赤外線プレス金型はコスト効率にも優れています。他の製造方法と比較して、短納期の金型製作コストが低いことは大きな利点です。さらに、異種金属をコスト効率よく接合できることも利点です。従来の拡散接合は、特に異種材料を扱う場合、高価になることがあります。しかし、赤外線プレス金型はより経済的なソリューションを提供し、産業界は大幅なコスト削減を実現しながらユニークな部品を製造することができます。

金型コストの削減

赤外線プレス金型が採用する新しい焼結方法は、金型コストの削減にもつながります。焼結温度の低下は金型への影響を最小限に抑え、4~5回の使用が可能です。ライニング後に金型を取り出すことができれば、耐用年数はさらに長くなります。これにより、全体的な製造コストが削減されるだけでなく、より持続可能で環境に優しい製造工程が保証される。

結論

結論として、赤外線プレス金型は脱型以外の場面で多くの利点を提供します。これらの利点には、効率の向上、優れた精度、ハンドリングステップの削減、形状の柔軟性、費用対効果、金型コストの削減などがあります。これらの利点を活用することで、メーカーはより高い生産性、より良い製品品質、運用コストの削減を達成することができ、赤外線プレス金型は現代の製造業に欠かせないツールとなっています。

赤外線プレス金型の用途

赤外線プレス金型は、特にセラミック、複合材料、材料科学など様々な産業の製造工程に革命をもたらしました。これらの金型は赤外線を利用して材料を急速に加熱し、温度と圧力の精密な制御を可能にします。この技術は、赤外線プレス金型のユニークな機能の恩恵を受けながら、いくつかの分野で幅広く応用されています。

セラミックス製造

セラミックス業界では、炭化ホウ素、二ホウ化チタン、サイアロンなどの高性能セラミック部品の製造に赤外線プレス金型が使用されています。これらの材料は、高い耐熱性と機械的耐久性を必要とする用途に不可欠です。赤外線金型に金属粉末を使用することで、理想的な導電性が確保され、ワークピースの急速な加熱が可能になります。これは、高温に短時間さらす必要がある材料や、生産性を高めるために急速加熱が必要な材料に特に有益です。

赤外線金型によって促進される直接ホットプレス技術により、材料を最終密度まで焼結し、ネットシェイプに近い精度を達成することができます。これにより、機械的な再加工が不要になることが多く、加工が困難な材料には特に有利です。例えば、摩擦材業界では、赤外線プレス金型が焼結ブレーキパッドやクラッチの生産で重要な役割を果たしている。これらの部品は、高速鉄道、オートバイ、風力エネルギー、ATV、マウンテンバイク、産業機械などに不可欠です。

複合材料と先端材料

赤外線プレス金型は高度な複合材料や素材の製造にも役立っています。赤外線プレス金型は、保護コーティング、研磨ペースト、研磨パウダー、さまざまな金属セラミック溶接アプリケーションの作成に使用されます。赤外線金型の急速加熱能力は、高効率と省エネルギーが最優先される自己伝播型高温合成(SHS)のようなプロセスに特に適している。この技術は、効率と省エネルギーにおける優位性により、実験段階から工業生産へと移行しつつある。

材料科学研究

材料科学研究の分野では、赤外線プレス金型は、マイクロ波焼結やスパークプラズマ焼結(SPS)などのさまざまな焼結技術に使用されています。例えば、マイクロ波焼結は、マイクロ波電磁場におけるセラミック材料の誘電損失を利用して焼結と緻密化を実現します。この方法は、急速加熱、均一な内部温度分布、機械的特性の大幅な改善を実現します。サブミクロンレベルのセラミック材料の製造を含む、セラミック材料調製における広範な応用の見込みがあります。

もうひとつの革新的な焼結法であるSPS技術は、焼結プロセスに直流パルス電流を導入する。この技術は、低い焼結温度、短い保持時間、速い加熱速度を提供し、超高温セラミックや耐火性金属を含む幅広い材料に適しています。SPSはまた、機能的に傾斜した材料やナノ結晶の透明セラミックスの調製を可能にし、先端材料研究におけるその多様性を示している。

高温セラミック用途

歯科インプラントや高度なセラミック部品などの高温セラミック用途も、赤外線プレス金型が役立ちます。歯科用インプラントの製造では、セラミック複合材を精密な温度制御で超高温に加熱し、最終製品が収縮したり歪んだりしないようにします。セラミック材料の均一性がインプラントの機能と寿命に直接影響する歯科用途では、このレベルの精度が非常に重要です。

要約すると、赤外線プレス金型は、迅速で制御された加熱と正確な温度管理を提供する能力により、様々な産業や研究分野で不可欠なものとなっています。高性能セラミック部品から高度な複合材料や素材まで、赤外線プレス金型の用途は拡大を続け、さまざまな分野で技術革新を推進し、最終製品の品質を向上させています。

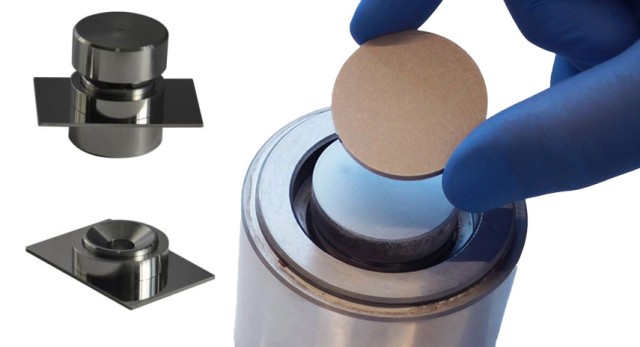

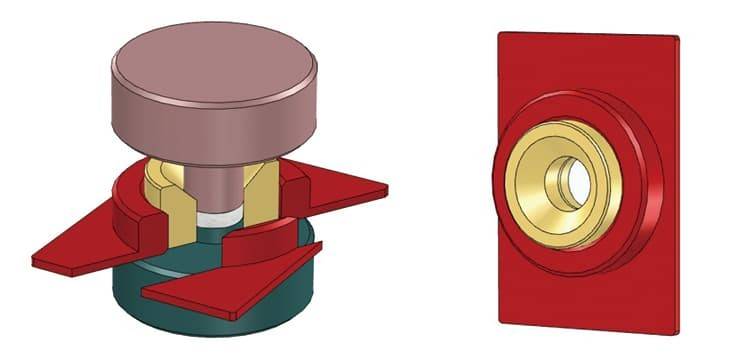

赤外線プレス金型の設計と特徴

赤外線プレス金型は、赤外線加熱技術を利用して非成形工程を促進する特殊な成形装置です。赤外線プレス金型は、機能性、効率性、安全性を高める特殊な設計が施されており、様々な産業用途に最適です。

材料

赤外線プレス金型は通常、成形工程に伴う高温と高圧に耐える高品質の材料で作られています。一般的な材料は以下の通りです:

- グラファイト:優れた熱伝導性と高温耐性で知られるグラファイトは、精密な温度制御を必要とする金型によく使用されます。特に耐火性金属のホットプレスに適している。

- 超合金:極端な温度と圧力の条件下でも構造的完全性を維持できるように設計された材料です。ほとんどの粉末をホットプレスするための金型によく使用されます。

- セラミックス:セラミック材料は高い耐熱性を持ち、高温と耐薬品性が要求される金型によく使用されます。

発熱体

赤外線プレス金型の発熱体は、均一で制御された加熱を実現するために重要です。これらのエレメントは通常、赤外線を放射するように設計されており、成形される材料を透過して効率的かつ迅速に加熱します。発熱体の主な特徴は以下の通りです:

- 赤外線エミッター:金型内に戦略的に配置され、均等な熱分布を確保します。特定の波長の赤外線を放射するように調整でき、さまざまな材料に最適な加熱プロセスを実現します。

- 温度制御システム:高度な温度制御システムにより、発熱体を正確に制御することができます。これにより、成形サイクル全体を通して、金型が所望の温度に到達し、維持されることが保証されます。

安全機能

赤外線プレス金型の設計では、安全性を最も重要視しています。装置とオペレーターの両方を保護するために、いくつかの機能が組み込まれています:

- 熱保護:断熱材を使用して熱損失を防ぎ、周囲を高温から保護します。これには、金型周囲の耐熱コーティングやバリアが含まれます。

- 圧力開放システム:万が一、圧力が過大になった場合に、安全に圧力を逃がすための機構です。これにより、金型への損傷を防ぎ、オペレーターの安全を確保します。

- 緊急シャットダウン:赤外線プレス金型には緊急シャットダウンシステムが装備されており、緊急時には発熱体と圧力システムを迅速に停止させることができます。

非成形機能

赤外線プレス金型の主な利点の一つは、非成形工程を容易にする能力です。これにはいくつかの設計上の特徴があります:

- 滑らかな表面仕上げ:金型の内面は、成形材料の付着を最小限に抑えるために、入念に仕上げられ、滑らかな表面となっています。これにより、成形品を傷つけることなく簡単に取り出すことができます。

- 制御された冷却:金型には制御冷却システムが組み込まれており、脱型前に成形材料を適切な温度で固めます。これにより、成形品はその形状と完全性を維持することができます。

- 圧力制御:成形時に加えられる圧力は、材料の変形を防ぎ、均一な圧縮を確保するために慎重に調整されます。その結果、金型から簡単に取り外すことができる高品質の製品が生まれます。

用途

赤外線プレス金型は汎用性が高く、以下のような幅広い用途に使用できます:

- セラミック成形:正確な寸法と滑らかな表面を持つ高品質のセラミック製品を製造する。

- 金属粉末成形:優れた機械的特性を持つ緻密で均一な金属部品を成形します。

- 熱可塑性樹脂成形:熱可塑性材料を、冷却を制御し、応力を最小限に抑えて複雑な形状に成形します。

まとめ

赤外線プレス金型は、様々な成形工程における高度で効率的なソリューションです。高品質な素材、先進的な発熱体、堅牢な安全機能など、その設計特性は、最小限の労力で高品質な製品を実現するのに理想的です。赤外線加熱のユニークな機能を活用することで、これらの金型は幅広い産業分野の非成形工程に信頼性とコスト効率の高い方法を提供します。

赤外線プレス金型技術の将来動向

赤外線プレス金型技術は、材料、プロセスの最適化、計算シミュレーションの革新により、大きな進歩を遂げようとしています。これらの開発により、赤外線プレス金型技術の用途は、特に非成形分野での応用が拡大されるでしょう。

焼結金型の材料革新

スパークプラズマ焼結(SPS)などの技術における焼結金型の現在の標準は、その高温耐性と優れた電気・熱伝導性から黒鉛である。しかし、黒鉛金型は、強度が低く、寿命が短く、焼結材料が汚染される可能性があるという問題を抱えている。これらの問題に対処するため、超硬合金金型、導電性セラミック金型、炭素繊維黒鉛金型などの代替材料の研究が進められている。これらの新しい材料は、より高い強度、より長い再利用性、汚染の低減を実現し、赤外線プレス金型技術の全体的な性能と信頼性を高めることを目指しています。

有限要素シミュレーションの進歩

有限要素シミュレーションは、赤外線プレス金型技術における焼結プロセスを理解し最適化するための重要なツールとして台頭してきています。従来の手法では、焼結環境内の複雑な相互作用を正確に解析できないことがよくあります。ABAQUS、MATLAB、MSC.MARCのようなシミュレーションソフトウェアでは、焼結プロセス中の温度分布や電場分布を詳細にモデリングすることができます。この機能により、研究者はさまざまな焼結パラメータの具体的な影響を分析し、焼結メカニズムについてより深い洞察を得ることができます。このようなシミュレーションは、試験結果を予測し、製造のための理論的指針を提供する上で非常に貴重であり、それによって大規模な実験的試験の必要性を減らすことができます。

金属3Dプリンティングおよび熱間静水圧プレスとの統合

赤外線プレス金型技術と金属3Dプリンティングおよび熱間静水圧プレス(HIP)の統合は有望な傾向です。金属3Dプリンティングは複雑な形状の製造に革命をもたらしましたが、内部の空隙やマイクロクラックを除去するには、HIPのような後処理工程が必要になることがよくあります。これらの技術を組み合わせることで、特にチタンやニッケル基合金のような材料では、包括的なプロセスパッケージが形成される。この統合により、最終製品が最高水準の性能と信頼性を満たすことが保証され、航空宇宙、自動車、その他のハイテク産業における新たな可能性が開かれる。

高性能セラミックスと摩擦材への応用

赤外線プレス金型技術は、高性能セラミックスや摩擦材の製造においても大きな進歩を遂げています。例えば、スパッタリングターゲットや炭化ホウ素、二ホウ化チタンなどの高度なセラミック部品の製造がこの技術で可能になりました。高い加熱速度と精密な温度制御が可能な赤外線プレス金型技術は、こうした用途に理想的です。さらに、ダイレクトホットプレス技術は、高速鉄道、オートバイ、産業用アプリケーションに不可欠な焼結ブレーキパッドやクラッチの製造にますます使用されるようになっています。これらの進歩は、これらの部品の性能を向上させるだけでなく、製造工程を合理化し、コスト削減と効率向上を実現する。

自動化と制御システム

赤外線プレス金型技術の将来には、自動化と制御システムの進歩も含まれます。デジタル圧力調整システムや制御冷却装置などの機能が標準になりつつあり、成形工程を正確に制御できるようになっています。これらのシステムは、変位、温度設定、圧力設定を含む、最大24ステップの複数の成形サイクルの保存と実行を可能にします。このような精度と自動化は、幅広い用途で一貫した品質と性能を維持するために不可欠である。

結論

赤外線プレス金型技術の未来は明るい。材料、計算シミュレーション、他の技術との統合、自動化と制御システムの改善における革新は、この技術の能力と用途を拡大するように設定されています。これらのトレンドが進化し続けるにつれ、赤外線プレス金型技術はさまざまな産業でますます重要な役割を果たすようになり、技術革新を推進し、重要な部品の性能と信頼性を向上させるでしょう。