導入

プレスパウダーサンプルと成形ポリマーフィルムに関する包括的なガイドへようこそ。このブログ投稿では、さまざまな分析目的で粉末から固体材料を作成し、薄膜を製造する際に関連する技術と要素を探っていきます。科学者、研究者、業界の専門家であっても、正確で信頼性の高い結果を得るには、プレスおよび成形プロセスを理解することが重要です。それでは、粉末プレスとフィルム成形の魅力的な世界を発見してみましょう!

プレスパウダーサンプルの目的

粉末から固体材料を作成する必要性

プレスパウダーサンプルは、荷重が取り除かれた後でもそのまま残る固体材料を作成するために行われます。このプロセスには、粉末粒子を互いに近づけ、それらの間の隙間を閉じ、強制的に流動させ、よりコンパクトな配置に再配置することが含まれます。利用可能な体積が減少すると、粒子の流れが止まり、塑性変形と弾性変形が起こり、粒子間の結合が生じます。

荷重による粉末粒子の再配列と結合のメカニズム

混合サンプルとKBr粉末を油圧プレスを使用して金型内で圧縮すると、均一に分散された圧力がかかり、固体ペレットが形成されます。このペレットは赤外光に対してほとんど透明であり、分光分析に使用できます。同様に、XRF 分光分析では、高圧で 2 つの圧力プレートの間でサンプルを圧縮するために油圧プレスが使用され、サンプルが完全に圧縮されて分析の準備が整っていることが保証されます。

粉末をペレットにプレスすることは、ルースパウダーをサンプルカップに注ぐ場合と比較して、より厳密なサンプル前処理方法を提供します。このプロセスには、サンプルを微粉末に粉砕し、それを結合/粉砕助剤と混合し、次にその混合物をダイ内で高圧で圧縮して均質なサンプルペレットを生成することが含まれます。この結合/粉砕助剤、通常はセルロースワックス混合物は、サンプルに対して 20% ~ 30% の結合剤の割合で添加されます。

粉末サンプルをプレスするためのプレスの選択は、最大使用圧力やプレス金型などの要因によって異なります。自動プレスは時間を節約でき、サンプルの状態が一貫しているため、手動プレスよりも好まれます。プレスの最大圧力は通常 30 トン以上である必要があり、プレスのサンプル金型にはさまざまなオプションが用意されています。

全体として、粉末サンプルの加圧は、さまざまな分析技術用の固体材料を作成する上で重要な役割を果たし、分析プロセス全体を通じてサンプルの完全性と一貫性を確保します。

接着に必要な荷重に影響を与える要因

材料の硬さの影響

接着される材料の硬度は、接着に必要な荷重を決定する上で重要な役割を果たします。硬くて脆い材料は、柔らかい材料に比べて相互に結合しにくい傾向があります。材料が硬ければ硬いほど、ペレットを完全に結合させるために必要な負荷は高くなります。接着に適切な荷重を決定する際には、材料の硬さを考慮することが重要です。

金型内での粉体の流れの役割

金型内での粉末の流動性も接着に必要な荷重に影響します。粉末がダイ内で流れにくいと、適切な結合を達成することがより困難になります。粉末がダイ内で十分に充填できない場合、粒子間の接着が損なわれます。その結果、接合を達成するためにより高い圧力が必要になります。結合を促進し、必要な負荷を最小限に抑えるために、粉末の流動性が良好であることを確認することが重要です。

水分含有量、粒子サイズ、分布が必要な圧力に及ぼす影響

接着される材料の水分含有量、粒子サイズ、分布も、接着に必要な荷重に影響を与える可能性があります。水分含有量が高くなると、粉末の流動性に影響し、適切な結合を達成することがより困難になる可能性があります。粒子サイズと分布も、必要な圧力の決定に役割を果たします。より大きな粒径分布を有する粉末は、より低い空気速度を使用して同伴を最小限に抑えることができるため、微粒子ほど高い圧力を必要としない場合がある。接着に適切な荷重を決定する際には、これらの要素を考慮することが重要です。

要約すると、接着に必要な荷重はさまざまな要因によって異なります。材料の硬度、粉末の流動性、水分含有量、粒子サイズ、分布はすべて、適切な接着を実現するために必要な負荷に影響します。これらの要素を考慮することで、接着に適切な荷重を決定し、サンプル前処理を確実に成功させることができます。

さまざまな分析手法に合わせてペレットをプレス

FT-IR 用の KBr ペレットをプレスするための要件

FT-IR 分光法を使用する場合、KBr ペレットを圧縮するのがサンプル調製の一般的な方法です。これには、KBr 粉末とサンプルの混合物を油圧プレスを使用して金型内で圧縮することが含まれます。プレスによって均一な力が加えられると、赤外線をほとんど透過する固体ペレットが作成されます。ペレットには、FT-IR 装置の検出範囲内に入る希釈量のサンプルが含まれています。このプロセスは、適切に押せばわずか数分で完了します。

地質サンプルおよび医薬品サンプルの XRF 分析用ペレットをプレスする際の仕様と課題

XRF 分光法は、材料の元素組成を決定するために使用される分析手法です。プレスペレットは、プロセス全体を通じてサンプルの完全性を維持するのに役立つため、XRF 分析でよく使用されます。油圧プレスにより 2 つの圧力プレートの間にサンプルを高圧で押し込むことにより、サンプルが完全に圧縮され、分析の準備が整います。この方法は、高品質の結果を迅速かつ低コストで生成できるため、特に人気があります。また、高スループットのラボでのシンプルでコスト効率の高い自動化も可能になります。

食品および植物由来の材料をプレスする際の考慮事項

粉末をペレットにプレスすることは、ルースパウダーをサンプルカップに注ぐことと比較して、より厳密なサンプル前処理方法です。このアプローチは、食品や植物ベースの材料を含む複合材料の研究に一般的に使用されます。このプロセスでは、サンプルを微粉末、理想的には粒径 75 μm 未満に粉砕します。次に、粉末を結合/粉砕助剤、通常はセルロースワックス混合物と混合し、金型内で 20 ~ 30 T の圧力でプレスして、均質なサンプルペレットを生成します。プレスペレットはより高品質の結果を提供し、さまざまな分析手法に適しています。

KinTek 自動油圧プレスを使用して XRF ペレットをプレスする方法: 7 つの簡単なステップ。

XRF ペレットプレスを初めて使用する場合でも、心配する必要はありません。 Kin-Tech 自動油圧プレスを使用して XRF ペレットをプレスするプロセスをご案内します。 XRF ペレットのプレスは、化学分析が不可欠な鉱業、地質学、冶金などの業界で非常に重要です。 XRF ペレットは、XRF 分析用に粉末サンプルを小さな平らなディスクに圧縮することによって作成されます。この非破壊的な方法は、サンプル中に存在する元素を識別するのに役立ちます。 XRF ペレットをプレスすると、正確で信頼性の高い XRF 分析結果が得られます。

要約すると、油圧プレスを使用してペレットを圧縮することは、さまざまな分析手法にとって一般的で効果的なサンプル前処理手法です。 FT-IR 分析用に KBr ペレットをプレスする場合でも、XRF 分析用にペレットを準備する場合でも、食品や植物ベースの材料をプレスする場合でも、プロセスには結合剤を使用してサンプルを圧縮して固体で均一なペレットを作成することが含まれます。この方法により、化学分析において正確で信頼性の高い結果が得られます。

ポリマーフィルムの成形

ポリマー分析における薄膜の必要性

薄膜は、応用的な興味に加えて、新しくユニークな特性を持つ材料の開発と研究において重要な役割を果たします。分光技術を使用したポリマーの分析では、多くの場合、薄膜を作成する必要があります。これは、加熱されたプラテンとフィルム製造型を使用して熱と圧力をかけて正確に厚さを設定することで実現できます。

これを実現するには、プラスチックが金型内で流れるように溶かす必要があり、その後、わずかな圧力をかけて成形する必要があります。フィルム製造装置の重量は通常約 2 トンですが、通常は 1 トン以下しか必要ありません。

熱と圧力と製膜金型を使ったフィルムの製造工程

フィルムメーカーを使用したポリマーフィルムの成形には、熱、圧力、およびフィルム製造型を使用して薄膜を製造するプロセスが含まれます。プラスチックを溶かして金型内に流し込み、少し圧力をかけて絞ります。フィルム製造装置は通常、加熱されたプラテンを使用し、最大 2 トンの圧力を加えることができますが、通常は 1 トン以下の圧力しか必要としません。

サンプルにかかる圧力は、荷重だけでなく、サンプルのサイズを小さくすることによっても制御できます。これにより、研究用途で重要となる圧縮圧力の正確な制御が可能になります。

高分子薄膜の応用

ポリマー薄膜は、さまざまな業界で幅広い用途があります。注目すべきアプリケーションには次のようなものがあります。

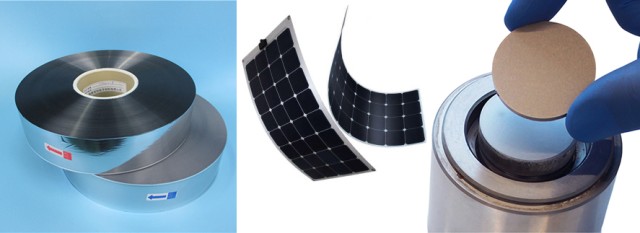

薄膜電池:薄膜は、リチウムイオン電池などの二次電池の進歩に大きく貢献してきました。ヘルスケア分野の埋め込み型医療機器への電力供給にも使用されます。

薄膜コーティング: 薄膜コーティングは、ターゲット材料の化学的および機械的特性を強化するために、いくつかの産業および技術分野で使用されています。例としては、反射防止コーティング、紫外線防止または赤外線防止コーティング、傷防止コーティング、レンズの偏光などが挙げられます。

薄膜太陽電池: 薄膜太陽電池は、加圧成形プロセスを利用してコンパクトな形状を作成し、強度やその他の特性を向上させます。これらの太陽電池は、メモリチップ、太陽電池、電子機器の製造に使用されます。

材料試験: 油圧プレスは、材料試験用の試験物質を作成するために一般的に使用されます。これは、製造プロセス中の材料の性能を分析するのに役立ちます。たとえば、フレキソ印刷のような大量のパッケージング生産プロセスでは、印刷工程を台無しにしないように、材料がどのように機能するかをテストすることが重要です。

金属化ポリマーフィルム: 金属化ポリマーフィルムは、金属 (通常はアルミニウム) の薄層でコーティングされたポリマーフィルムです。これらのフィルムは、アルミ箔に似た光沢のある金属的な外観を持っていますが、軽量で安価です。装飾目的や食品の包装によく使用されます。

全体として、熱、圧力、およびフィルム製造金型を使用してポリマーフィルムを成形することは、正確な厚さと特性を備えた薄膜を作成するためのさまざまな業界で重要なプロセスです。これらの薄膜は、電池技術、コーティング、太陽電池、材料試験、およびパッケージングに応用されています。

サンプルにかかる圧力を理解する

締固め圧力と荷重の違い

サンプルを圧縮して分析用のペレットを作成する場合、圧縮圧力と荷重の違いを理解することが重要です。圧縮圧力はプレスプロセス中にサンプルにかかる圧力を指し、荷重はプレスにかかる力を指します。圧縮圧力は、バインダーが再結晶化し、サンプルが完全に圧縮されるのに十分な圧力である必要があります。ほとんどのサンプルでは、ペレット内に空隙が存在しないようにするために、25 ~ 35T の圧力で 1 ~ 2 分間プレスする必要があります。

圧縮圧力の制御におけるサンプルサイズの役割

研究用途では、圧縮圧力は荷重だけでなく、サンプルのサイズを小さくすることによっても制御できます。サンプルのサイズを小さくすることで圧力を高めることができ、よりコンパクトなペレットが得られます。完全に圧縮するにはより高い圧力が必要となるため、硬くて脆い特性を持つ材料を分析する場合、これは特に重要です。

必要なペレット サイズと達成可能な圧縮圧力の間のトレードオフ

効果的な分析には、プレスされたペレットの厚さが重要です。サンプルが厚すぎると、X 線が分析に十分に透過できなくなります。したがって、サンプルは、X 線が検出器に到達するのに十分な薄さでなければなりません。さらに、油を含む食品や植物由来の材料など、特定の材料は高圧下で解離して染み出す可能性があります。これを防ぐには、これらの材料をより低いトン数、通常は 4 トン以下でプレスする必要があります。

必要なペレット サイズと達成可能な圧縮圧力の間のトレードオフを考慮することも重要です。ペレットが小さいほど、より高い圧縮圧力が可能になり、よりコンパクトで均一なサンプルが得られます。ただし、特定の分析技術や分析機器では、より大きなペレットが必要になる場合があります。ペレット サイズの選択は、分析の特定の要件に基づいて行う必要があります。

粒子サイズ

プレスペレットを調製する際の重要な点の 1 つは、サンプルが 75 μm 未満の粒子サイズに粉砕されていることを確認することであり、理想的には 50 μm 未満です。粒子サイズは、加圧時のサンプルの圧縮と結合に大きな影響を与えます。粒子サイズが小さいほど、分析結果が向上し、サンプルの不均一性が最小限に抑えられます。粒子サイズが大きいか変動すると、サンプル内に不一致が生じ、分析の精度に影響を与える可能性があります。サンプルを希望の粒子サイズに粉砕するには、リングアンドパック粉砕機を使用することをお勧めします。

ラボ用打錠機

ペレットのプレスには自動および手動のサンプルプレスが使用できます。手動プレスは時間と労力がかかるため、工場ではほとんど使用されません。自動プレスは、圧力と保持時間を事前に設定できるため、一貫したプレスされたサンプルの状態を保証できるため、ますます好まれています。プレスを選択する際は、最高使用圧力とプレス金型を考慮してください。プレスの最大圧力は、一定のマージンを考慮して、通常 30 トン以上にする必要があります。プレスサンプル金型は、プラスチックリング、ホウ酸、低圧ポリエチレンパウダー、スチールリングなど、さまざまな材質で入手できます。

複合材料研究のための粉末圧縮

ペレットを完全に接着させるのに必要な荷重は、使用する材料によって異なります。硬くて脆い材料は互いに結合しにくいため、圧縮にはより高い圧力が必要になります。粉末がダイ内で流れにくいと、適切な圧縮を達成することがさらに困難になる可能性があります。水分含有量、粒子サイズと分布、材料の全体的な均質性などの要因が、圧縮に必要な圧力に影響を与える可能性があります。

たとえば、FT-IR 分析用に KBr ペレットをプレスする場合、直径 13 mm のペレット ダイを通して適用される 10 トンの荷重は通常十分以上です。これは、KBr ペレット製造の一般的なガイドラインと考えられます。 KBr 塩と分析材料が水分を吸収しすぎずに十分に混合されていることを確認することが重要です。

サンプルにかかる圧力を理解することは、正確で信頼性の高い分析結果を得るために非常に重要です。圧縮圧力、サンプルサイズ、粒子サイズなどの要素を考慮することで、プレスプロセスを最適化し、分析用に高品質のペレットを実現できます。

結論

結論として、粉末サンプルをプレスし、ポリマーフィルムを成形することは、さまざまな分析プロセスにおいて重要な技術です。粉末から固体材料を作成することで、その物性をより効率的に解析できます。材料の硬度、粉末の流れ、含水量、粒子サイズ、分布などの要因はすべて、接着に必要な荷重に影響します。 FT-IR や XRF 分析などのさまざまな分析技術用にペレットをプレスするには、特定の要件と課題があります。同様に、ポリマー フィルムを成形することにより、ポリマー分析用の薄膜の製造が可能になります。正確な結果を得るには、圧縮圧力や荷重など、サンプルにかかる圧力を理解することが不可欠です。これらの技術は材料の分析と研究の分野に大きく貢献します。