XRF 分析の概要

蛍光 X 線 (XRF)分析は、固体、液体、および粉末サンプルの元素組成を決定するために使用される非破壊分析手法です。この技術は、X 線ビームがサンプルに照射されると、サンプル内の原子が X 線エネルギーの一部を吸収し、存在する元素に特有のエネルギーを持つ二次 X 線として放射するという原理に基づいています。 XRF 分析は、サンプル中に存在する元素を特定して定量するために、鉱業、環境モニタリング、材料科学などのさまざまな業界で広く使用されています。

目次

液体サンプルの準備

XRF 分析用の液体サンプルの準備には、固体サンプルとは異なるアプローチが必要です。液体サンプルは多くの場合、カップに注がれ、適切なフィルムで密封されます。フィルムは、サンプルを汚染物質から守りながら、十分なサポートと透過性を提供します。

蒸着法

XRF 分析用の液体サンプルを準備する 1 つの方法は、液体を蒸発乾固させ、得られた固体残留物をペレット化することです。このアプローチは、揮発性成分を含まないサンプルに適しています。次いで、残留物を微粒子サイズに粉砕してから、結合剤と混合してペレット化する。

バインダー法

別のアプローチは、ペレット化する前に液体を適切な結合剤と混合することです。この方法は、揮発性成分を含む液体サンプルに最適です。バインダーは安定剤として機能し、ペレット化プロセス中にサンプルが蒸発するのを防ぎます。液体サンプルのペレット化を成功させるためのヒントとコツには、適切なバインダーの選択、混合比の最適化、適切なペレット ダイ サイズの選択が含まれます。

適切なバインダーの選択

液体サンプルの調製を成功させるには、適切なバインダーを選択することが重要です。セルロースとワックスの混合物は、液体サンプルのバインダーとして一般的に使用されます。この結合剤はサンプルと均質化し、混合およびプレスの段階で粉末を結合します。酸性または腐食性の溶液の場合は、サンプルの汚染を避けるために耐酸性バインダーの使用をお勧めします。

混合比の最適化

液体サンプルとバインダーの混合比も重要であり、サンプルごとに最適化する必要があります。最も一般的なサンプルの希釈率は、バインダーとサンプルの比率 20/30% です。結合剤の使用量が多すぎると、ペレットが弱く破損しやすくなる可能性があり、結合剤の使用量が少なすぎると、分光計を汚染して結果を歪める可能性のある遊離粉末が生じる可能性があります。

適切なペレットダイサイズの選択

液体サンプルの調製を成功させるには、適切なペレット ダイ サイズを選択することが重要です。ペレットダイのサイズは、サンプルの漏れを防ぐためにしっかりとフィットするようにカップのサイズと一致する必要があります。湿気による干渉を避けるために、分析前にペレットが完全に乾燥されていることを確認することも重要です。有機溶剤は他の液体に比べて乾燥時間が長くなる場合があります。

結論として、XRF 分析用の液体サンプルの準備には、適切なバインダーの選択、混合比の最適化、適切なペレット ダイ サイズの選択、分析前にペレットが完全に乾燥されていることの確認など、適切なサンプル前処理技術が必要です。これらのヒントとコツに従うことで、XRF ユーザーは液体サンプルの正確かつ信頼性の高い分析を保証できます。

固体サンプルの調製

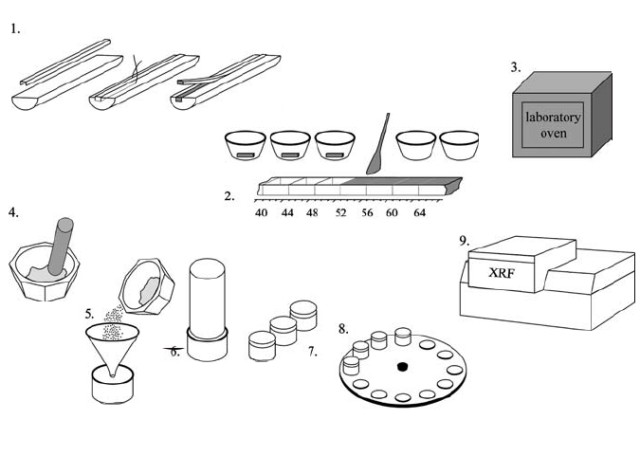

固体サンプルの前処理は、固体サンプルの XRF ペレット化における重要なステップです。 XRF 分析の精度と信頼性は、サンプル前処理の品質に依存します。可能な限り最良のサンプル前処理を確実にするためのヒントとコツをいくつか紹介します。

サンプルの粉砕

固体サンプル調製の最初のステップは、サンプルを細かい粒子サイズに粉砕することです。サンプルは粒子サイズが 75µm 未満になるまで粉砕する必要がありますが、理想的には 50µm 未満です。サンプルの種類と量に応じて、これは通常、一般的なリングおよびパック粉砕機を使用した数分間の粉砕で達成できます。粒子サイズが小さいことは、加圧時にサンプルがどのように圧縮され結合するかに影響を与えるため、最良の分析結果が得られるペレットを製造する上で重要な要素です。さらに重要なことは、サンプルの粒子サイズが大きいか変動すると、サンプル内に不均一性が生じる可能性があります。

バインダーとの混合

ペレットが安定し、分析中に崩れないようにするために、ワックスやセルロースなどのバインダーの使用をお勧めします。結合剤の量は、分析への干渉を避けるために慎重に選択する必要があります。均質な混合物を得るには、バインダーをサンプルと完全に混合する必要があります。

希釈倍率

希釈率も固体サンプルの調製において重要な要素です。希釈率は、サンプル中の対象元素の濃度に基づいて選択する必要があります。元素濃度が高いサンプルには、より高い希釈率が必要です。

ペレット化

次のステップは、サンプルをペレット化することです。このプロセスには、サンプルを小さなディスク状のペレットに圧縮し、XRF 装置に入れることが含まれます。均一な密度を確保し、亀裂を避けるために、ペレットの圧縮に使用する圧力を最適化する必要があります。ペレットのサイズは使用する XRF 装置に基づいて選択する必要があり、より大きなペレットは高出力の装置に適しています。

サンプルの汚染

固体サンプルの前処理でさらに考慮すべき点は、サンプルの汚染です。サンプルは、粉砕容器、結合剤、プレス金型などのさまざまな原因から汚染される可能性があります。汚染を避けるために、各サンプルに清潔な粉砕容器、結合剤、プレスダイを使用することが重要です。

結論として、固体サンプルの前処理は、固体サンプルの XRF ペレット化において重要なステップです。 XRF 分析の精度と信頼性は、サンプル前処理の品質に依存します。したがって、サンプルを微細な粒子サイズに粉砕し、結合剤と混合し、適切な希釈率を選択し、サンプルの汚染を避けることに細心の注意を払う必要があります。

XRF分析用のプレスペレット

プレスペレットは、固体サンプルの XRF 分析用のサンプル前処理の一般的な形式です。 XRF 分析用の高品質のペレットを作成するには、いくつかの重要なヒントとコツに従うことが重要です。

粒子サイズ

ペレット調製の最初のステップは、サンプルを適切な粒子サイズに粉砕することです。粒子サイズが小さいほどサンプルの均質性と一貫性が向上するため、粒子サイズが <50µm または <75µm のサンプルはペレット化に適しています。

プレッシャー

サンプルを結合剤と混合した後、サンプルを金型に加えてプレスします。サンプルは通常、油圧式サンプルプレスでプレスされますが、この装置を通して加えられる圧力は、バインダーが再結晶化し、サンプルが完全に圧縮されるのに十分な圧力である必要があります。ほとんどのサンプルでは、ペレット内に空隙が存在しないことを確認するために、25 ~ 35 T の圧力下で 1 ~ 2 分間プレスする必要があります。

厚さ

効果的な分析には、プレスされたペレットの厚さも重要です。サンプルが厚すぎると、X 線はある点までサンプルを透過できなくなります。 XRF 分析は検出器に到達する放出 X 線に依存しているため、サンプルは X 線に対して無限に厚くなければなりません。

適切なバインダーの選択

ペレット化プロセス中にサンプルの完全性を確保するには、適切なバインダーを選択することが重要です。一般的なバインダーにはワックス、ポリエチレン、セルロースなどがありますが、それぞれに独自の長所と短所があります。ワックスバインダーは、結合が不十分なサンプルや簡単に崩れるサンプルに最適ですが、ポリエチレンおよびセルロースバインダーはほとんどのサンプルに適しています。分析するサンプルの特性に基づいて、適切なバインダーを選択する必要があります。

取扱い及び保管

損傷や汚染を防ぐために、ペレットの取り扱いと保管には注意が必要です。ペレットは清潔な手袋で取り扱い、湿気の吸収や汚染を防ぐために密閉容器に保管する必要があります。

粉末サンプルをペレットダイで圧縮する

たとえば、研究室が主に FT-IR 用の KBr ペレット用のペレットをプレスしている場合、材料は主に KBr 塩であり、分析材料の一部が加えられています。 2 つの材料は、湿気が多すぎないようによく混合する必要があります。吸収された。直径 13 mm のペレット ダイを通して適用される 10 トンの荷重は、通常、この作業には十分以上です。

フィルムメーカーによるポリマーフィルムの成形

分光技術を使用したポリマーの分析では、多くの場合、薄膜を作成する必要があります。これは、加熱されたプラテンとフィルム製造型を使用して熱と圧力をかけて正確に厚さを設定することで実現できます。

結論として、XRF 分析用の高品質のプレスペレットを製造するには、正確さと特定の測定が必要です。上記のヒントとコツに従うことで、正確で信頼性の高い結果を得ることができます。

XRF分析用溶融ビーズ

蛍光 X 線 (XRF) は、固体材料の元素組成を決定するために研究室で使用される一般的な分析手法です。 XRF 分析用の固体サンプルを準備する際の最も重要な手順の 1 つは、ペレット化です。ペレット化には、フラックス剤を使用して粉末サンプルを固体ビーズに融合することが含まれます。このプロセスは、サンプルの均質化を確実にし、XRF 分析の精度に影響を与える粒子サイズの影響を軽減するために重要です。

溶融ビーズの利点

溶融ビーズは均一性が高く、汚染されにくいため、プレスペレットよりも好まれます。溶融ビーズは、白金、ジルコニウム、またはグラファイトるつぼ内でサンプルとフラックスを溶かして XRF 分析用のガラスディスクを作成することによって調製されます。融合ビーズは、ペレット化が難しい少量の粉末サンプルの分析に最適です。

適切なフラックス剤の選択

XRF ペレット化を成功させるには、適切なフラックス剤を選択することが不可欠です。フラックス剤はサンプルよりも低い温度で融解する必要があり、ビーズは融解温度で安定している必要があります。四ホウ酸リチウム、四ホウ酸ナトリウム、メタホウ酸リチウムは、XRF 分析で一般的に使用されるフラックス剤です。

融合条件の最適化

高品質の融合ビーズを得るには、融合条件を最適化することが重要です。揮発性元素の損失を避けるために、サンプルとフラックスの比率は適切である必要があり、溶融温度は高すぎてはなりません。サンプルとフラックスが完全に融合するように融合温度を最適化する必要があります。溶融プロセス中に炉の温度を監視して、温度が安定していることを確認することが重要です。

高品質のサンプル粉末の使用

XRF ペレット化を成功させるには、高品質のサンプル粉末を使用することが不可欠です。分析結果が代表的であることを保証するために、サンプルは細かく粉砕して均質化する必要があります。サンプルには汚染がなく、分析を妨げる可能性のあるその他の元素が含まれていてはなりません。ペレット化する前に、サンプルを乾燥させて水分を除去する必要があります。

結論として、融合ビーズは固体サンプルの XRF 分析に最適です。融合ビーズの利点としては、均一性が高く、汚染が少ないことが挙げられます。 XRF ペレット化を成功させるには、適切なフラックス剤の選択、溶融条件の最適化、高品質のサンプル粉末の使用が不可欠です。これらのヒントとコツに従うことで、研究者は固体サンプルの XRF 分析に最適な高品質の融合ビーズを入手できます。

XRF 分析に影響を与える要因

サンプルの準備

XRF 分析で正確かつ正確な結果を得るには、サンプルの前処理が重要です。ペレット化は固体サンプル前処理の一般的な手法ですが、ペレットの品質に影響を与える要因が分析の精度に影響を与える可能性があります。ペレットの品質は、サンプルの均一性、密度、安定性によって決まります。サンプルが均一であるため、ペレットがサンプル全体を表すことが保証されます。ペレットの密度は X 線ビームの侵入深さに影響し、ペレットの安定性により分析中に崩れることはありません。ペレットの品質に影響を与える要因には、サンプルの粒径と形状、ペレット化中に加えられる圧力、圧力を加える時間、およびバインダーの使用が含まれます。

ペレットの厚さ

最良の分析結果を得るには、ペレットの厚さが重要です。ペレットは、測定されるすべての元素の X 線ビームに対して無限の厚さでなければなりません。問題は、特定の元素の逃げ深さがペレットの厚さよりも大きい場合に発生します。一般に、プレスされたペレットが、測定したい最高エネルギー元素の脱出深さよりも厚いことを確認する必要があります。

サンプルの汚染

サンプルの汚染は、XRF 分析用の高品質のプレスペレットを調製する際の追加の考慮事項です。汚染は通常、サンプルの粉砕プロセス中に発生し、サンプル前処理装置とサンプル間の相互汚染という 2 つの主な原因から発生します。サンプル粉砕機は、サンプルに最も多くの汚染をもたらす可能性のあるサンプル調製装置です。サンプルをペレット化する場合、ダイ表面からの汚染が懸念されます。汚染を防ぐために、ペレット化する前にダイ表面を洗浄し、低濃度から始めることをお勧めします。

校正標準と日常サンプルの準備

分析の精度を確保するには、すべての校正標準と未知のサンプルを同じ方法で準備することが重要です。この要件を考慮すると、研究室で分析する必要があるあらゆる範囲の校正材料および日常的なサンプルについて、この記事で詳しく説明されている問題に対処する方法を開発する必要があります。

プレス技術

手動および自動のプレス機は、平型およびシリンダー型のダイスを使用してペレット化するために使用できます。 X線強度は造粒圧力に応じて変化します。ペレット化後に圧力を解放すると、圧縮されたリングとサンプルが時間の経過とともにゆっくりと膨張し、サンプル表面とリングの間に高低差が生じ、X 線強度の変化が生じたり、ペレットの破損につながる可能性があります。 X線強度が飽和する圧力で試料をペレット化することで、試料作製の再現性をさらに向上させることができます。

結論

上で説明した要素は、XRF 分析にとって重要な考慮事項です。優れたメソッド開発と詳細と一貫性への注意を組み合わせることで、サンプルのペレット化時のエラーを最小限に抑え、汚染のリスクを軽減し、正確で正確な結果を保証できます。

高品質の XRF ペレットダイの重要性

固体サンプルの蛍光 X 線 (XRF) 分析を通じて正確な結果を得るには、高品質の XRF ペレットを準備することが重要です。ペレットプレスを使用して XRF 分析用に固体サンプルをペレット化することは、多くの研究室で採用されている一般的な手法です。ただし、プロセスで使用されるペレットダイの品質は、製造されるペレットの全体的な品質に大きく影響します。

ペレットダイの精密加工

高品質の XRF ペレット ダイは、一貫した信頼性の高い結果をもたらす均一で緻密なペレットを実現するために不可欠です。金型は滑らかで平らな表面を提供するために精密に機械加工されている必要があり、これによりプレスプロセス中にサンプルが均一に分布して圧縮されることが保証されます。適切に機械加工されたダイは、繰り返しの使用によるダイの磨耗のリスクを軽減することで、サンプルの望ましくない汚染を防ぐことにも役立ちます。

汚染の防止

汚染は XRF 分析の精度に重大な影響を与える可能性があるため、汚染のリスクを最小限に抑える高品質のペレット ダイを使用することが不可欠です。高品質の金型を使用すると、金型の交換頻度が減り、ペレットプレスの寿命を延ばすこともできます。

正確で信頼性の高い結果

固体サンプルの正確で信頼性の高い XRF 分析を保証するには、高品質の XRF ペレット ダイへの投資が必要です。高品質の金型を使用すると、均一で緻密なペレットが生成され、一貫した信頼性の高い結果が得られます。高品質のダイを使用すると、分析の全体的な精度に影響を与える可能性がある汚染のリスクも軽減されます。

結論

結論として、高品質の XRF ペレット ダイの重要性は、どれだけ強調してもしすぎることはありません。金型の精密機械加工により、プレスプロセス中にサンプルが均一に分散され、圧縮されることが保証されます。高品質のダイを使用すると、XRF 分析の精度に重大な影響を与える可能性がある汚染のリスクも最小限に抑えられます。固体サンプルの蛍光 X 線分析を通じて正確で信頼性の高い結果を得るには、高品質の XRF ペレット ダイへの投資が必要です。

XRF ペレットプレスの正しい荷重

固体サンプルに対して正確で一貫した XRF 分析結果を達成する場合、重要な要素の 1 つは、XRF ペレット プレスの正しい負荷を決定することです。荷重とは、ペレット化プロセス中にサンプルに加えられる圧力の量を指し、分析される材料の種類と量によって異なります。正しい負荷を決定するためのヒントとコツをいくつか紹介します。

試運転の実施

試運転の実施は、特定のサンプルに対する最適な負荷を決定する最も効果的な方法の 1 つです。これには、さまざまな負荷をテストし、結果として生じるペレットの品質と XRF 装置の完全性を観察することが含まれます。低い負荷から始めて徐々に負荷を増やすことで、良好なペレット形成と機器への損傷を最小限に抑えることの最適なバランスが得られる負荷を見つけることができます。

サンプルの硬度と粒子サイズに基づいて負荷を調整

サンプルの硬度と粒子サイズも、XRF ペレットプレスの最適な負荷に影響を与える可能性があります。より硬くて大きなサンプルの場合、目的のペレット密度を達成するためにより高い負荷が必要になる場合があります。一方、より柔らかく細かいサンプルでは、粒子の粉砕や変形を避けるために、より低い負荷が必要な場合があります。

均一なサンプル分布を確保

XRF ペレットプレスで適切な荷重を達成するためのもう 1 つの重要な要素は、サンプルがペレット ダイ内に均一に分散されていることを確認することです。サンプルの分布が不均一であると圧力分布が不均一になり、ペレット形成が不十分になる可能性があります。サンプルを均一に分散させるには、サンプルを十分に混合し、ペレット ダイに均等に詰めます。

ペレットダイの最大定格荷重を考慮する

ペレットダイには通常、圧力を 1000 MPa 未満に制限する最大定格荷重があります。したがって、XRF ペレット プレスの正しい荷重を決定する際には、ペレット ダイの最大荷重を考慮することが重要です。負荷が多すぎるとペレットダイや XRF 装置が損傷する可能性があり、負荷が少なすぎるとペレットの形成が不十分になる可能性があります。

これらのヒントとコツに従うことで、研究室の専門家は XRF ペレットプレスの正しい負荷を決定し、固体サンプルの正確で信頼性の高い XRF 分析結果を得ることができます。

手動と自動の XRF ペレットプレス

実験室分析の分野では、固体サンプルの XRF ペレット化は、蛍光 X 線 (XRF) 分光法を使用した分析用の固体サンプル ペレットの作成を含む重要なプロセスです。これらのペレットを作成するには、手動と自動の XRF ペレット プレスという 2 つの方法があります。

手動XRFペレットプレス

手動でペレット化するには、熟練した技術者が油圧プレスを使用してサンプルに力を加える必要があります。このプロセスには時間と労力がかかる場合があります。ただし、設備やメンテナンスの点では費用対効果が高くなります。

手動ペレット化は、技術者が各サンプルに個別に注意を払うことができる小規模なテストに最適です。予算が限られており、精度が重要ではないラボにも適しています。

自動XRFペレットプレス

一方、自動ペレット化は、機械を使用して自動的にペレットを作成します。速度と精度の点で、自動ペレット化の方が優れたオプションです。熟練した技術者の必要性がなくなり、毎回一貫した結果が保証されます。

自動ペレット化は、工業用 XRF アプリケーションやその他の実験室サンプル操作活動、さらにホットエンボス加工、ラミネート加工、薄膜ポリマーの溶融などの小規模および大規模製造業務に最適です。

XRF ペレットプレスの手動または自動の選択

手動または自動の XRF ペレットプレスの選択は、研究室の特定のニーズと予算によって異なります。予算が限られており、精度が重要ではない研究室では、手動でのペレット化が最良の選択肢となる可能性があります。ただし、大量のサンプルを分析する多忙な研究室では、自動ペレットプレスの方が効率的です。

サンプルによっては特定のペレット化方法が必要な場合があるため、分析するサンプルのタイプを考慮することが重要です。選択した方法に関係なく、正確で信頼性の高い結果を得るには、機器の適切なメンテナンスと校正が不可欠です。

結論

結論として、手動 XRF ペレット プレスと自動XRF ペレット プレスの違いを理解することは、実験室分析の分野で正確で信頼性の高い結果を達成しようとしている研究室にとって非常に重要です。 2 つの方法のどちらを選択するかは、研究室の特定のニーズと予算によって異なります。正確で信頼性の高い結果を得るには、機器の適切なメンテナンスと校正が不可欠です。

関連製品

- XRF & KBRペレットプレス用自動実験室油圧プレス

- FTIR用XRF & KBRプラスチックリングラボ粉末ペレットプレス金型

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- 実験室用油圧ペレットプレス(XRF KBR FTIR実験室用途)

- 実験室用XRFホウ酸粉末ペレットプレス成形金型