赤外線加熱定量平板金型の紹介

赤外線加熱定量平板金型 は、工業用加熱プロセスにおける最先端のソリューションであり、従来の方法とは明らかに異なる利点を提供します。この技術は赤外線放射の原理を利用し、優れた熱分布と加工効率を実現します。従来の加熱技術とは異なり、赤外線加熱金型は、より制御された均一な加熱環境を提供するように設計されており、歯科、熱処理、真空システムなどの産業における様々な高精度アプリケーションに不可欠です。この記事では、赤外線加熱平板金型がもたらす高度な設計機能、操作メカニズム、および多くの利点について掘り下げ、現代の製造・加工技術におけるその重要性を強調します。

赤外線加熱平板金型の設計上の特徴

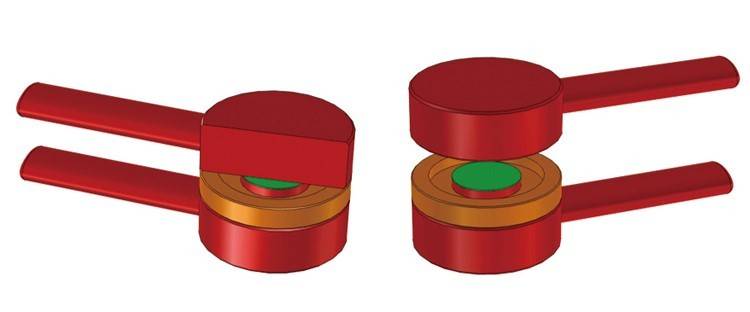

赤外線加熱平板金型は、最適な性能と耐久性を確保するために精密に設計されています。これらの金型は、加熱プレートの構造的完全性と熱効率を維持するために不可欠な高品質の鋼板を使用して構築されています。材料の選択は任意ではなく、鋼材が厳しい品質基準を満たすことを保証する認定化学組成に基づいています。

超音波による均質性確認工程は、これらの金型製造における重要なステップです。この非破壊検査方法は、鋼板に欠陥がなく、均一な構造であることを確認します。均一な熱分布は、ホットスポットを防止し、この金型を使って製造される製品の品質を一定に保つための鍵となる。

加熱プレートの設計には、熱媒体(熱油、水、蒸気など)の流れを促進するドリルやフライス加工された流路が含まれています。これらの流路は、包括的な加熱フィールドを形成するために相互接続されている。これらの流路の戦略的な配置と直径は、効率的な加熱を提供し、プレートの作業面で安定した温度を維持するために綿密に計算されています。この設計上の特徴は、製造される製品の品質と一貫性に不可欠な均一加熱を実現するのに役立っています。

高品質の材料と防水溶接は、これらの加熱プレートの構造に不可欠です。溶接部は、システムの性能と安全性を損なう可能性のある加熱媒体の漏れを防ぐため、防水設計になっています。すべてのプレートは、適切な圧力下での透水性に関する厳格なテストを受けており、漏れがなく、長期にわたる信頼性の高い運転が可能であることを保証しています。

これらの加熱プレートの加工は最高品質で、適切な作業面を提供し、加熱プレートの滑らかさを保証します。滑らかな表面は、清掃やメンテナンスが容易なだけでなく、均一な熱分布の維持にも役立ちます。また、精密加工は加熱プロセス全体の効率化にも貢献し、エネルギー消費を抑え、生産性を向上させます。

まとめると、赤外線加熱平板金型の設計上の特徴は、高品質の材料を使用すること、均一な熱分布を確保すること、長期的な信頼性を維持することに重点を置いています。これらの特徴により、精密な温度制御と安定した製品品質を必要とする産業にとって理想的な選択肢となっています。認証された材料、超音波による均質性の確認、精密機械加工の組み合わせにより、現代の製造工程の高い基準を満たす堅牢で効率的な加熱システムを実現しています。

加熱機構と効率

実験室用および工業用プレートの加熱メカニズムには、熱媒体(熱媒油、水、蒸気など)の流れを促進するための流路の戦略的な穴あけ加工とフライス加工が含まれます。これらの流路は複雑に連結しており、効率的な熱伝達を確実にし、プレートの加工面の温度を一定に保つ包括的な加熱フィールドを作り出します。

設計と機能性

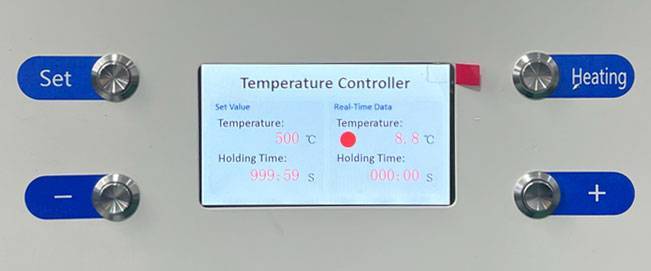

これらの流路の設計は、加熱プロセスの効率にとって非常に重要です。例えば、270 cm x 144 cmのプラテンを備えた10デイライト印刷機では、平均蒸気消費量は通常180~275 kg/時です。しかし、広葉樹単板アセンブリの重荷重を積載するような高需要のシナリオでは、蒸気要求量が450 kg/hr以上に急増することがあります。このため、精密な温度制御装置や蒸気圧の調整により、プラテンエリア全体の温度を均一に保つことができる堅牢な加熱機構が必要となる。

熱伝達の効率

熱伝達の効率は、プレートの作業面を一定温度に保つために最も重要です。プレート内の流路は、温度低下を最小限に抑え、蒸気がプラテンエリア全体で均一に凝縮するように設計されています。この均一性は、局部的な過熱や加熱不足を防ぎ、処理される材料の品質に悪影響を及ぼすことを防ぐために極めて重要です。

課題と解決策

加熱機構における大きな課題のひとつは、プラテンの流路内での蒸気の凝縮です。凝縮層が形成されると絶縁体として機能し、凝縮蒸気からプラテン表面への効率的な熱伝達を阻害する可能性がある。これは、特にプラテンの下面において、大幅な温度低下につながる可能性がある。これを緩和するために、ローターブレードや強力な熱・物質輸送を伴うような高度な加熱技術が採用されている。これらの技術は、伝熱性能を高め、デポジットの形成を防ぎ、温度に敏感な製品を過熱から保護する。

素材と構造

加熱プレートは、化学組成が認証され、超音波による均質性が確認された高品質の鋼板から作られています。プレートは、効率的な熱伝達を維持するために不可欠な適切な作業面と平滑性を確保するため、入念に機械加工されています。防水溶接と、適切な圧力下での透水性に関する厳格なテストにより、プレートの長期にわたる信頼性の高い使用が保証されています。

間接加熱方式

直接的な電気加熱は一部の用途で使用されていますが、温度分布が不均一で、焼損の可能性があるという問題がしばしば発生します。これらの欠点を克服するために、ホットランナーや熱伝導オイルヒーターなどの間接加熱方式が採用されている。熱損失が若干大きくなる可能性はあるが、全体的な効率への影響は最小限であり、均一な加熱と温度制御の改善によるメリットは大きい。

結論

実験室用および工業用プレートの加熱機構と効率は、その性能と加工材料の品質にとって極めて重要である。高度な設計原理、高品質な材料、革新的な加熱技術を採用することで、これらのプレートは効率的な熱伝達を保証し、作業面の温度を安定的に維持することで、全体的な生産性と製品の品質を向上させます。

赤外線加熱平板金型を使用する利点

赤外線加熱技術は、製造業、特に平板金型の領域に革命をもたらしました。この先進的な加熱方法は、従来の加熱技術よりも多くの利点を提供し、生産工程の効率と品質の両方を向上させます。以下では、平板金型に赤外線加熱を採用する主な利点を掘り下げて説明します。

長寿命で信頼性の高い操業

赤外線加熱平板金型の主な利点の一つは、その耐久性と信頼性です。温度分布が不均一なため、時間の経過とともに焼損したり劣化したりする従来の電気ヒーターとは異なり、赤外線ヒーターは安定した性能で作動します。この技術では、赤外線放射によって熱を直接加えるため、発熱体に物理的な磨耗を生じさせることなく材料表面に浸透します。その結果、機器の運転寿命が大幅に延び、頻繁なメンテナンスや交換の必要性が減少します。

均一な熱分布

赤外線加熱は、製品の品質を一定に保つために重要な熱分布の均一性に優れています。従来の加熱方法では、熱が特定の場所に集中し、材料の硬化や加工にムラが生じるという温度勾配に悩まされることがよくありました。しかし、赤外線ヒーターは、金型の表面全体を均一に覆う一貫した熱の波を放射します。この均一性により、加工される材料のどの部分でも同じ熱量を受けることができ、より予測可能で信頼性の高い結果につながります。

効率の向上

赤外線加熱平板金型の効率はもう一つの大きな利点です。この技術は、大量生産環境に不可欠な迅速な加熱・冷却サイクルを可能にします。赤外線ヒーターの素早い応答時間は、生産ラインを素早く立ち上げ、温度調整を瞬時に行えることを意味します。これは時間の節約になるだけでなく、システムがアイドル状態で動作したり、不要な熱レベルを維持してエネルギーを浪費したりする必要がないため、エネルギー消費も削減できます。

低消費電力

赤外線加熱システムはエネルギー効率が高く設計されているため、メーカーにとっては運用コストの削減につながります。この技術は熱を直接材料に集中させるため、周囲環境への熱損失を最小限に抑えます。さらに、従来の方法と比べて焼結時間が短く、必要な電力が少ないため、エネルギーの節約につながります。例えば、焼結時間は20時間以上短縮でき、消費電力は700KWhと、従来の方法より大幅に低くなります。

製品品質の向上

赤外線加熱が提供する精度と制御は、製品品質の向上に貢献します。均一な熱分布を確保し、温度勾配を最小限に抑えることで、メーカーは製品により一貫した結果を得ることができます。これは、プラスチック射出成形や材料加工など、わずかな温度変化が加工材料の最終特性に大きな影響を与える業界では特に重要です。

金型の摩耗を軽減

赤外線加熱は金型の摩耗を減らし、寿命を延ばします。低い焼結温度と均一な熱分布により、金型への熱応力が最小限に抑えられるため、金型が大きく劣化することなく何度も使用できます。これにより、生産コスト全体が削減されるだけでなく、金型が長期間にわたって精度と正確さを維持できるようになります。

結論として、赤外線加熱平板金型は、作業効率を高め、コストを削減し、製品品質を向上させる多くの利点を提供します。均一な熱分布、急速な加熱・冷却サイクル、低消費電力を実現するこの技術は、最新の製造工程に理想的な選択肢です。産業界がより効率的で持続可能な方法を模索し続ける中、赤外線加熱は製造業の未来を形作る上で極めて重要な役割を果たすことになるでしょう。

試験と品質保証

金型の耐久性と信頼性を確保することは、さまざまな工業プロセス、特にプラスチックやセラミックの生産において最も重要です。このセクションでは、透水性やその他の品質チェックのための包括的な試験手順を掘り下げ、これらの評価が製品の完全性と性能を維持する上で重要な役割を果たすことを強調します。

透水試験

透水試験は、特に高い精度と耐久性が要求される素材の製造に使用される金型にとっては、基本的な品質保証のステップです。この試験は、金型が圧力下の水の浸透にどれだけ効果的に抵抗できるかを評価するもので、水漏れや構造上の弱点などの欠陥を防ぐために極めて重要です。

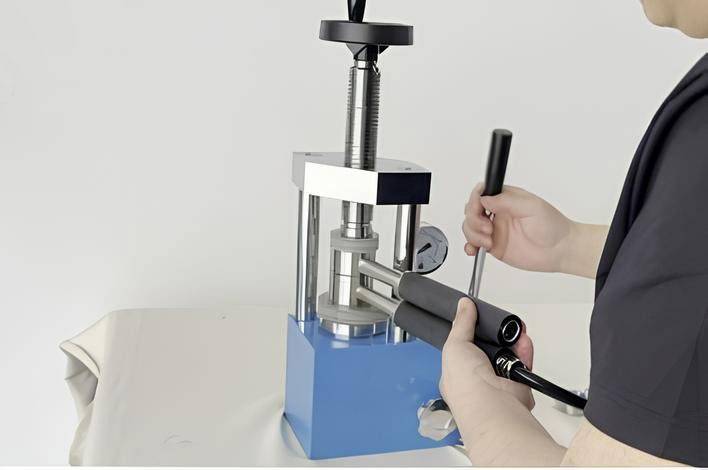

透水性を試験する一般的な方法の一つは、油圧プレスを使用することである。サンプルは秤量され、溶解媒体を入れた透析バッグに入れられ、プレスの容器に沈められます。サンプルには1~10トンの力がかかり、時間をかけて繰り返し、溶解媒体と十分に混合されます。この工程は、システムから放出される物質の量を計算するのに役立ち、さらに粒子を分解してより正確な結果を得ることができます。

金型耐久性の品質チェック

透水性だけでなく、金型の寿命と有効性を確保するためには、他にもいくつかの品質チェックが欠かせません。以下がその例である:

-

引張応力の最小化:引張応力の最小化:引張応力を避けるように金型を設計することが重要である。これは、適切な構造によって引張応力を圧縮応力に変換し、圧縮プレストレスを含めることで達成できる。

-

高密度化と表面仕上げ:良好な高密度化と最小限の最終仕上げが鍵となる。グリーンマシニングは、最終仕上げよりも好まれることが多く、加工面が小さく限定されるため、全体的な品質が向上し、金型からの取り外しが容易になります。

-

製造特有の詳細:金型からの取り出しやすさ、薄肉の回避、湿式・乾式プレス、押出、焼結、艶出しなどの各製造工程における特別な要件の考慮など、製造特有の細部に注意を払うこと。

プラスチック産業における品質試験の重要性

プラスチック産業では、品質検査は単なる手順ではなく、顧客満足度と生産性に直接影響する重要な要素です。製造業者は、高品質の製品を確実に供給するために、高度な試験技術と試験機を使用しています。これらの試験には、炭素含有量や分子構造などのプラスチックの特性を確認することが含まれ、多くの場合、マッフル炉のような特殊な装置を使用します。

包括的なフィルタープレス試験

ろ過工程で使用される金型には、包括的な試験が不可欠です。これは、スラリーを準備し、適切なプレートとフィルタークロスを備えたフィルタープレスをセットアップすることから始まります。プレスとサンプルの準備ができたら、ポンプを作動させ、プレスを満たします。濾液サンプルを採取し、低流量と最大圧力の両方の条件が満たされるまで時間を計ります。メンブレン試験には、ケーキ洗浄、メンブレンスクイーズ、エアブローダウンなどの追加ステップが含まれます。試験後、フィルターケーキを除去し、ケーキサンプルを採取し、ケーキ放出の容易さとフィルタークロスの状態に注目する。

結論

試験と品質保証は、耐久性、信頼性、性能を保証する金型製造に不可欠なものです。透水性やその他の品質チェックに厳格な試験手順を採用することで、産業界は製品品質の高水準を維持し、顧客満足度と業務効率を高めることができる。このような実践は、欠陥を防ぐだけでなく、製造工程の全体的な成功と持続可能性にも貢献する。

今後の赤外線加熱平板金型 は明るく、数多くのイノベーションの可能性を秘めています。熱効率の向上、スマート技術の統合、持続可能な実践、高度な製造技術に焦点を当てることで、メーカーは可能性の限界を押し広げ、より効率的で汎用性が高く、環境に優しい金型を作ることができます。これらの進歩は、赤外線加熱技術の性能を向上させるだけでなく、正確で効率的な加熱プロセスに依存する様々な産業の全体的な進歩にも貢献するでしょう。