高圧管状炉の紹介

高圧管状炉 高圧管状炉は、高温・高圧の科学研究および産業応用の分野で極めて重要な役割を担っています。堅牢な設計と精密な動作原理を特徴とするこの特殊炉は、材料科学、セラミックス、冶金学など様々な分野で重要な役割を果たしています。本ガイドは高圧管状炉の複雑さを掘り下げ、その基本的な構成要素、多様なタイプ、広範な用途を探求しています。高圧管状炉の利点と課題を理解することで、精密な高温プロセスにおける進歩の原動力となる高圧管状炉の重要性を理解することができます。

高圧管状炉の主要コンポーネント

高圧管状炉は様々な科学・工業用途、特に材料科学やセラミック加工に不可欠なツールです。これらの炉は高温高圧の極限条件下で作動するよう設計されているため、堅牢な構造と精密な制御機構が要求されます。このセクションでは、加熱室、圧力制御システム、安全機構を含む高圧管状炉の主要コンポーネントと、その構造に使用される材料について掘り下げます。

加熱室

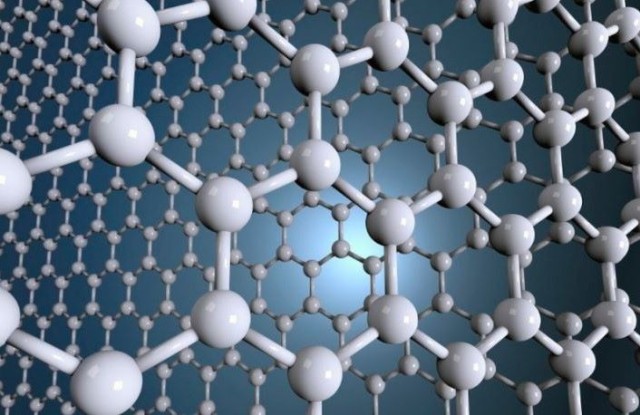

加熱室は高圧管状炉の中核部品で、高温・高圧に耐え、維持するよう設計されています。通常、アルミナや炭化ケイ素などの高温セラミックスで作られた円筒形の空洞で構成されています。これらの材料は、優れた耐熱性と化学的安定性から選ばれ、チャンバーが劣化することなく過酷な条件に長時間さらされることに耐えることを保証する。

多くの場合、セラミック壁内に埋め込まれた発熱体は、必要な温度を発生・維持するために極めて重要です。これらのエレメントには、抵抗線、炭化ケイ素のロッド、または1800℃を超える温度で動作可能な二珪化モリブデンヒーターがあります。これらのヒーターの配置は、材料の安定した処理に不可欠なチャンバー内の均一な熱分布を確保するために慎重に設計されています。

圧力制御システム

炉内の圧力制御は、先端材料の合成や高圧焼結など、多くの高圧用途に不可欠です。圧力制御システムには通常、圧力レギュレーター、バルブ、圧力計が含まれ、内部圧力の精密な調整と監視を可能にします。これらの部品は、炉内の腐食性や高温環境に耐えるステンレス鋼やハステロイなどの材料で作られることが多い。

高度な圧力制御システムには、遠隔操作やリアルタイムの調整を可能にする自動化機構が組み込まれている場合もあり、プロセスの効率と安全性が向上します。例えば、温度や圧力の変化に即座に対応できるコンピューター制御のバルブを使用したシステムもあり、炉内の状態が安定したまま希望のパラメーター内に収まるようにします。

安全メカニズム

高温高圧下での運転は危険な性質を持つため、高圧管状炉では安全機構が重要な構成要素となります。この安全機構には圧力開放弁が含まれ、過圧状態が発生した場合に過剰な圧力を開放して爆発の可能性を防止します。熱電対や高温アラームも不可欠で、炉の温度を常時監視し、設定されたパラメーターからの逸脱をオペレーターに知らせます。

さらに炉の設計には、緊急時に手動または自動で作動するインターロックや緊急停止手順が含まれていることがよくあります。このような安全機能はオペレーターと設備を保護し、過酷な条件下でも炉を安全に運転するために極めて重要です。

建設に使用される材料

高圧管状炉の建設に使用される材料は、過酷な運転条件に耐える能力に基づいて選定されます。アルミナや炭化ケイ素などの高温セラミックは、熱安定性と耐薬品性に優れているため、一般的に加熱室に使用されます。発熱体は一般的に、著しい劣化なしに高温で作動できる高純度合金または耐火性金属で作られています。

バルブやレギュレーターなどの圧力制御部品は、炉内の腐食性雰囲気や高温に対応できるステンレス鋼やハステロイなどの耐食性材料で構成されることが多い。セラミックファイバーや耐火レンガのような断熱材は、熱損失を最小限に抑え、炉外ケーシングを高温から保護し、炉の効率的で安全な運転を保証するために使用されます。

結論として、加熱室、圧力制御システム、安全機構を含む高圧管状炉の主要部品は、過酷な条件下でも信頼性の高い安全な運転を確保できるよう、綿密に設計・構築されています。材料の選択と制御システムの精度は、様々な科学・工業用途で一貫した高品質の結果を達成するために極めて重要です。

高圧管状炉の種類

高圧管状炉は様々な科学・工業用途に不可欠なツールであり、精密な温度制御と高圧環境を提供します。これらの炉には様々なタイプがあり、それぞれが特定のニーズや用途を満たすように設計されています。主なタイプには水平式、垂直式、回転式高圧管炉があり、それぞれに独自の利点と特殊な用途があります。

横型高圧管状炉

水平型高圧管状炉の特徴は水平方向で、管は炉室内で地面と平行に配置されます。この設計は、長いワイヤーやロッドの熱処理など、長い試料や材料の連続処理を必要とする用途に特に適しています。横型炉は高温への到達能力で知られ、抵抗線やグラファイトエレメントなどの多様な加熱エレメントを装備することがよくあります。

横型高圧管状炉の主な利点のひとつは、不活性、還元性、真空など、さまざまな雰囲気に適応できることです。このため、特に小径の試料を扱う場合の精密加工に最適です。水平レイアウトは試料挿入を容易にし、一般的には燃焼ボートをチューブの一端からスライドさせて挿入します。この機能により、試料投入時の試料への妨害が最小限に抑えられ、プロセス全体の精度と一貫性が向上します。

縦型高圧管状炉

一方、縦型高圧管状炉は炉室内で管を垂直に配置します。この設計は、粉末の脱炭酸や焼結など、試料や材料の均一な加熱を必要とする用途に特に有利です。縦型炉は試料全体に均等に熱が行き渡るため、安定した結果が得られ、熱勾配が最小限に抑えられます。

縦型炉は高温にも対応でき、二珪化モリブデンやセラミックファイバーなどの多様な発熱体を装備しています。縦型であるため、複雑なハンドリング機構を必要とせず、試料を直接管内に入れることができ、試料の搬入・搬出が容易です。このシンプルな操作性により、縦型高圧管状炉は使いやすさと信頼性が最優先される研究室や工業環境で人気の高い選択肢となっています。

回転式高圧管状炉

回転式高圧管状炉は、発熱体によって加熱される円筒形チャンバー内で材料や試料を回転させながら連続的に処理するように設計されています。回転運動は試料または材料の均一な加熱を保証し、効率的な混合とブレンドを促進します。この設計は、脱炭酸や焙煎など、粉体や顆粒の高温処理を必要とする用途に特に有効です。

これらの炉の回転運動は均一な加熱を保証するだけでなく、管内の圧力環境を一定に保つのに役立ちます。これは、特定の圧力を維持することが望ましい結果を得るために不可欠なプロセスにとって極めて重要です。回転式高圧管炉には、セラミックファイバー製エレメントや炭化ケイ素 (SiC) 製エレメントなど、さまざまな加熱エレメントを装備することができ、温度制御や処理能力に柔軟性をもたらします。

比較優位性

高圧管状炉の各タイプは、特定の用途要件に基づく明確な利点を提供します。水平炉は精度が高く、さまざまな雰囲気に適応できるため、小さな試料を含むデリケートなプロセスに適しています。竪型炉は均一な加熱と操作の容易さが特徴で、粉体や類似物質の一貫した熱処理を必要とする用途に最適です。連続処理と均一加熱が可能な回転炉は、粉体や顆粒を含む高温プロセスに特に有利です。

結論として、高圧管状炉の選択は、処理材料のタイプ、要求温度範囲、処理雰囲気など、用途の具体的ニーズによって決まります。各タイプの特徴や利点を理解することで、最適な性能と結果を保証する最適な炉を選択することができます。

高圧管状炉の用途

高圧管状炉は様々な産業や研究分野で不可欠なツールであり、精密な温度制御と多様な操作能力を提供します。高圧管状炉は、材料科学、セラミック、冶金、および先端製造プロセスへの応用で特に知られています。以下では、これらの分野における高圧管状炉の具体的な用途と利点について詳しく説明します。

材料科学

材料科学では、高圧管状炉は制御された条件下での新材料の合成や試験に不可欠です。これらの炉により、研究者は極限環境条件をシミュレートすることができ、これは特性を調整した先端材料の開発に不可欠です。例えば、炉内の温度勾配と圧力を制御できるため、強度と耐久性を向上させた複雑な合金や複合材料の作成が容易になります。さらに、これらの炉は高温高圧下での材料の相変態や微細構造進化の研究にも使用され、様々な工業プロセスに応用可能な材料挙動に関する知見を提供しています。

セラミックス産業

セラミック産業では、高性能セラミックの製造に高圧管状炉が広く利用されています。これらの炉はセラミック粉末を高温・高圧で焼結させ、緻密で強度の高いセラミック材料を生み出します。用途はセラミックタイルや陶器の製造から、航空宇宙や電子機器に使用される先端セラミックの製造まで多岐にわたります。これらの炉が提供する精密な温度制御と均一な加熱は、最終的なセラミック製品の品質と一貫性を保証します。

冶金

冶金学では、高圧管状炉はアニール、ろう付け、熱処理などの様々なプロセスで極めて重要な役割を果たします。これらの炉は最高温度 1800°Cに達することが可能で、金属の溶解や精錬に適しています。また、これらの炉内の高圧環境は合金中の元素の拡散を促進し、均質性と機械的特性の向上につながります。さらに、これらの炉は制御された雰囲気下での特殊な熱処理を必要とする特殊金属や合金の製造にも使用されます。

高度な製造プロセス

高圧管炉は、半導体、バッテリー、ポリマー複合材料の製造を含む先端製造プロセスにも不可欠です。半導体産業では、高圧高温下での薄膜形成や半導体結晶の成長に使用されます。同様に電池製造分野では、電池材料の合成や電池電極の形成に使用される。高い圧力と温度を維持する能力は、これらの重要な部品の品質と性能を保証します。

研究開発

高圧管状炉は工業用途以外にも、様々な分野の研究開発に不可欠です。高圧管状炉は、材料試験、結晶成長、高圧物理学の研究などの実験室環境で使用されています。高圧管炉の多用途性と精度は、材料科学と技術の飛躍的進歩につながる基礎研究の実施に理想的です。

結論として、高圧管状炉は材料科学、セラミックス、冶金学、および先端製造プロセスにおいて広範な用途を見出す汎用性の高い強力なツールです。制御された高圧・高温環境を提供するその能力は、新素材や新技術の開発・試験に不可欠です。産業界が可能性の限界に挑み続ける中、高圧管状炉の役割はますます重要になっています。

高圧管状炉の利点

高圧管状炉は高度な材料加工や研究に不可欠であり、実験制御、製品品質、汎用性を高める様々な利点を提供します。これらの炉には、チューブプラグ、サーマルフィクスチャー、複数のチューブ径オプションなどの機能が装備されており、性能と効率が大幅に向上します。

プロセス制御の強化

高圧管状炉の主な利点の一つは、プロセス制御の強化です。チューブプラグとサーマルフィクスチャーの採用により、炉内の温度勾配を正確に管理できます。治具を戦略的に配置することで、より均一な熱分布が確保され、これは一貫した制御された熱条件を必要とする用途に不可欠です。チューブの長さ方向の温度変化を最小限に抑えることで、熱処理プロセスの安定性と一貫性が高まります。このレベルの制御は、わずかな温度変化でも加工材料の最終特性に大きな影響を与える材料加工において特に有益です。

製品品質の向上

温度勾配の制御の向上は、製品の品質向上に直結します。セラミック、冶金、先端材料研究などの業界では、正確な温度条件を維持する能力が不可欠です。高圧管状炉は、各バッチが同じ熱処理を受けることを確実にすることで、高品質で一貫性のある製品の製造を促進します。この一貫性は、セラミック部品であれ、金属合金であれ、高度な複合材料であれ、最終製品の完全性と性能を維持するために極めて重要です。

多様な材料とプロセスに対応する汎用性

高圧管状炉は多様な材料やプロセスに対応できるよう設計されています。複数の管径に対応するオプションにより、単一の炉セットアップで異なる試料サイズや種類の処理が可能です。この汎用性は、様々な実験が異なる構成を必要とする研究環境において特に有用です。さらに、高圧条件下での運転が可能なため、材料合成と加工に新たな可能性が開かれ、標準的な大気条件下では達成できないようなユニークな特性を持つ材料の創成が可能になります。

加熱効率の最適化

熱分布をより正確に制御することで、高圧管状炉は加熱効率の向上に貢献します。これにより、エネルギーの節約だけでなく、炉の全体的な性能も向上します。効率的な加熱は運転コストの削減と環境への影響の最小化に不可欠です。最新の高圧管状炉に組み込まれた高度なコンピューター制御は、炉の運転パラメーターを継続的に監視・調整することで加熱効率をさらに最適化します。

安全性と規制遵守

高圧管状炉は安全性と規制遵守を念頭に置いて設計されています。圧力容器の設計は規制基準を満たし、それを上回るよう進化しており、サイクル寿命の延長、高圧処理能力、安全性の向上を保証します。モリブデン、スチール、グラファイトなどの新しい炉設計や材料は、特定のプロセス要件やニーズに基づいて選択され、炉が安全な温度パラメーター内で作動し、必要に応じて清浄度を維持することを保証します。

結論

要約すると、高圧管状炉は研究および工業用途の双方において不可欠な多くの利点を提供します。プロセス制御の強化、製品品質の向上、幅広い材料やプロセスへの対応など、高圧管状炉は多用途で効率的な選択肢となります。さらに、最適化された加熱効率と安全性と規制遵守への取り組みにより、効果的なだけでなく、信頼性と持続性も保証されます。技術が進歩し続ける中、高圧管状炉は材料科学と工業生産の最前線であり続け、新たな可能性を引き出し、様々な分野の技術革新を推進します。

課題と考察

高圧管状炉は、特に高温と制御された雰囲気を必要とするプロセスにおいて、様々な科学的・工業的用途に不可欠なツールです。しかし、その運転には安全性、効率性、長寿命を確保するために対処すべきいくつかの課題と考慮事項が伴います。このセクションでは高圧管状炉に関連する主な問題点 (メンテナンス、安全性、運転コストなど) を掘り下げ、ベストプラクティスと一般的な問題の解決策に関する洞察を提供します。

メンテナンスの課題

高圧管状炉のメンテナンスは、ダウンタイムを防ぎ、安定した性能を確保する上で極めて重要です。主なメンテナンス作業には以下が含まれます:

-

定期的な清掃:熱伝導性に影響を与えたり、炉内雰囲気と反応したりする可能性のある残留物や付着物を除去するため、炉室および管は定期的にクリーニングされなければなりません。これは通常、適切な溶剤または機械的方法を用いて行われ、発熱体や管材に損傷を与えないようにします。

-

部品交換:発熱体、熱電対、シールは高温や腐食性雰囲気にさらされ続けるため、経年劣化する重要な部品です。これらの部品は定期的に点検し、適時に交換することが炉の完全性を維持するために不可欠です。

-

ガスシステムのメンテナンス:バルブ、圧力調整器、流量計を含むガス供給システムは、漏れ、詰まり、精度を定期的に点検する必要があります。保護ガスや反応性ガスの適正な流量と圧力を確保することは、プロセスの品質と操業の安全性の双方にとって極めて重要です。

安全性に関する懸念

高圧管状炉の運転では安全性が最優先されます。管状炉の温度は 1500°C を超え、高圧下で運転されるため、適切に管理されなければ重大なリスクが生じます。主な安全配慮事項には以下が含まれます:

-

個人用保護具 (PPE):作業者は火傷や有害ガスへの暴露を防ぐため、耐熱性手袋、顔面シールド、耐火性衣服などの適切なPPEを着用する必要があります。

-

緊急時の手順:明確でよく訓練された緊急手順が不可欠である。これには、故障時の炉のシャットダウン、ガス漏れへの対応、火災への対応などが含まれます。

-

換気と隔離:有毒ガスや可燃性ガスの蓄積を防ぐため、炉のエリアは換気をよくする必要があります。さらに、運転中の偶発的な接触や干渉を防ぐため、炉を他の機器から隔離する必要があります。

運転コスト

高圧管状炉の運転コストは、主にエネルギー消費と定期的なメンテナンスおよび部品交換の必要性により、相当な額になる可能性があります。これらのコストを管理するための戦略には以下が含まれます:

-

エネルギー効率:プロセス品質を損なうことなくエネルギー消費を最小限に抑えるよう炉の設定を最適化することで、操業コストを大幅に削減することができます。これには加熱プロファイル、断熱、冷却手順の調整が含まれます。

-

予防保全:定期的な保守点検を計画し、厳格な保守スケジュールを遵守することで、潜在的な問題を特定し、問題が拡大する前に解決することができます。

-

コンポーネントのライフサイクル管理:主要コンポーネントのライフサイクルを理解し、その交換計画を立てることで、コストを管理し、耐用年数を通じて炉が効率的に稼動するようにします。

ベストプラクティスとソリューション

これらの課題に対処するために、いくつかのベストプラクティスとソリューションを実施することができます:

-

訓練と教育:研修と教育 : 高圧管状炉の安全で効率的な運転に関するオペレーターへの定期的な研修は不可欠です。これには、機器の理解、潜在的な危険性の認識、緊急事態への対応方法などが含まれます。

-

高度監視システム:温度、圧力、ガス流量をリアルタイムで追跡する高度な監視システムを導入することで、問題を早期に発見し、性能を最適化することができます。

-

品質管理:炉に使用されるすべての部品や材料が高品質であることを保証することで、交換頻度を減らし、炉の全体的な寿命を延ばすことができます。

結論として、高圧管状炉には運転上の課題がいくつかありますが、入念なメンテナンス、安全手順の遵守、戦略的なコスト管理によって効果的に管理することができます。ベストプラクティスを実践し、先進技術を活用することで、高圧管状炉は様々な産業分野の高温処理用途において貴重なツールであり続けることができます。

高圧管状炉の将来動向

高圧管状炉は、特に材料科学、半導体製造、先端製造プロセスなど、様々な科学的・工業的用途において極めて重要な役割を担っています。技術の進化に伴い、高圧管状炉は精密性、効率性、安全性に対する要求の高まりに対応するため、大きな変革期を迎えています。本セクションでは、高圧管炉の設計と応用における新たなトレンドと技術的進歩を掘り下げ、将来の研究と工業プロセスへの潜在的影響を探ります。

炉の設計と材料の進歩

高圧管状炉の設計は、性能と汎用性の強化に重点を置いて、ますます洗練されてきています。チューブプラグ、サーマルフィクスチャー、複数のチューブ径などの機能を組み込むことで、温度勾配の制御が向上し、熱分布の均一性が改善されます。このような機能強化は、多様な実験要求に対応し、単一の炉セットアップ内で異なるチューブサイズにわたって一貫した結果を保証するために極めて重要です。

材料の選択も炉設計の重要な側面です。モリブデン、スチール、グラファイトのような伝統的な材料は、より優れた熱伝導性、より高い耐食性、より優れた耐久性を提供する先進的な材料によって補われたり、置き換えられたりしている。例えば、炉の構造にモリブデンを使用すると優れた高温性能が得られ、グラファイトを使用すると熱効率とコスト効率のバランスが取れる。これらの材料は、最高温度、清浄度、全体的な経済性など、特定のプロセス要件に基づいて選択されます。

高度な制御システムの統合

高度なコンピューター制御システムの統合は、高圧管状炉の操業に革命をもたらしています。これらのシステムは様々なパラメーターをリアルタイムで監視・制御し、最適な性能と安全性を保証します。高度な制御により、正確な温度管理、圧力調整、自動化されたプロセス調整が可能になり、これらは高圧環境における一貫性と効率の維持に不可欠です。

さらに、これらの制御システムをネットワーク化して工場内の複数の炉を管理し、集中監視と制御を可能にします。この機能は、複数の加熱プロセスを協調して管理する必要がある大規模な産業運営に特に有益です。また、これらの制御システムにおける予測分析や機械学習アルゴリズムの使用も増加傾向にあり、将来的にはさらなる精度と効率の向上が期待される。

安全性と規制遵守の強化

高圧管状炉の設計と運転において、安全性は依然として最重要課題です。最近の圧力容器設計の進歩は、サイクル寿命の延長、高圧処理能力、安全機能の強化に重点を置いています。これらの改良は、進化する規制基準と高圧環境の完全性を確保する必要性によって推進されています。

新しい炉の設計には、圧力逃し弁、温度センサー、自動シャットダウン手順などの高度な安全機構が組み込まれており、事故を防止して人員と機器の両方を保護します。さらに、これらの炉は厳しい規制要件を満たすように設計されているため、業界標準への準拠が保証され、操業上の不具合のリスクが低減されます。

新興産業への応用

高圧管状炉の多様性と性能は、新興産業に新たな道を開いています。例えば、アディティブ・マニュファクチャリングの分野では、焼結や脱バインダープロセスに高圧管炉が使用され、複雑で高強度な部品の製造が可能になっています。電池製造産業では、精密な熱処理を必要とするリチウムイオン電池や固体電池などの先端電池材料の合成に高圧管炉が採用されている。

先端セラミックスやナノ材料の分野では、これらの炉はユニークな特性を持つ材料の合成に重要な役割を果たしています。温度と圧力を高精度に制御できるため、高強度、耐熱性、導電性など、それぞれの特性に合わせた材料を作り出すことができる。

結論

高圧管状炉の未来は、絶え間ない革新と進歩に彩られています。強化された設計、高度な制御システム、安全性の向上、用途の拡大により、材料科学、研究、工業生産の状況は大きく変わりつつあります。これらの炉がより洗練され効率的になるにつれ、様々な産業におけるブレークスルーを牽引し、材料やプロセス開発における新たな可能性への道を開き続けるでしょう。高圧管状炉の絶え間ない技術革新の追求により、高圧管状炉は技術の進歩と産業の卓越性を追求する上で不可欠なツールであり続けるのです。

結論

結論として高圧管炉 は科学研究および産業用途の双方において極めて重要なツールであり、精密な高温高圧プロセスを可能にします。その堅牢な設計と多様なタイプから幅広い用途と大きな利点に至るまで、高圧管炉は材料科学、セラミックス、冶金などの分野で重要な役割を果たしています。メンテナンスや安全性といった課題は依然として残っていますが、現在進行中の技術的進歩により、機能や効率の向上が期待されています。将来を見据えても、高圧管状炉は高温・高圧プロセスの限界を押し広げ、現代の科学と産業における革新と品質の向上に貢献し続けるでしょう。