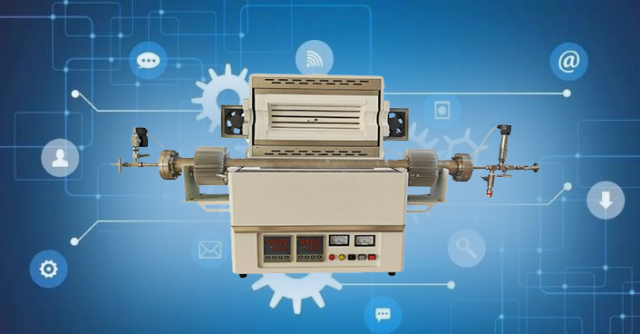

高圧管状炉の紹介

高圧管状炉 は、複雑なプロセスに耐え、それを促進するように設計された高温用途において極めて重要な役割を果たします。この高度なシステムは、材料科学からガラス製造に至るまで、様々な業界の厳しい要求を満たすよう設計されています。この記事では、高圧管状炉の多面的な世界を掘り下げ、その設計、一般的な用途、様々な高温プロセスで果たす重要な役割を探ります。また、重要な安全対策、メンテナンスのヒント、最新の技術的進歩についても解説し、この重要な産業ツールの性能を理解し、最適化するための包括的なガイドを提供します。

高圧管状炉の用途

高圧管状炉は過酷な条件下で作動するよう設計された特殊装置で、様々な科学・工業用途に高温と制御された雰囲気を提供します。高圧管状炉は材料科学、冶金、セラミック産業において特に有用で、先端材料の加工には温度と圧力の精密な制御が不可欠です。

焼結

高圧管状炉の主な用途の一つは焼結で、高圧下で材料を融点ギリギリまで加熱して粉末から物体を製造するプロセスです。この技術はセラミック、金属、複合材料の製造に広く利用されています。高圧管状炉での焼結により、緻密で強度が高く、均一な特性を持つ製品を作ることができる。例えば、切削工具や耐摩耗部品に使用される炭化タングステンの焼結には、最高2000℃の温度と200MPaを超える圧力が必要です。高圧焼結は、最終製品の密度と硬度を高めるだけでなく、処理時間とエネルギー消費量を削減します。

ガラス溶解

高圧管状炉はガラス産業でもガラス組成の溶解・精製に使用されています。これらの炉が提供する高温と制御された雰囲気は、複雑なガラス配合の正確な溶解と均質化を可能にします。これは、エレクトロニクス、光学、先端セラミックに使用されるような特殊ガラスの生産において特に重要である。溶融プロセス中に高圧を維持する能力は、ガラスから気泡やその他の不純物を除去するのにも役立ち、より高品質の最終製品をもたらします。

材料の高温試験

高圧管状炉のもう一つの重要な用途は、材料の高温試験です。これには過酷な条件下での材料の機械的、化学的、熱的特性の評価が含まれます。このような試験は、新材料の開発や、航空宇宙部品、原子炉、先進エネルギーシステムなどの高温用途で使用される材料の信頼性と安全性を確保するために不可欠です。高圧管状炉により、研究者は実環境をシミュレートし、荷重、腐食、熱衝撃下での材料の挙動を研究することができます。

高度な材料加工

高圧管状炉は、セラミック、複合材料、合金などの先端材料の加工において極めて重要な役割を果たしています。これらの炉は、高圧下で材料を加熱して密度と機械的特性を向上させる熱間静水圧プレス (HIP) などのプロセスで使用されます。HIP は粉末冶金製品の圧密や鋳造品の欠陥修復に特に有用です。さらに、高圧管状炉は高温超伝導体やナノ材料など、温度と圧力を正確に制御することが所望の特性を得るために重要な新規材料の合成にも使用されます。

結論として、高圧管状炉は材料科学と工学の分野で不可欠なツールです。高温と制御された雰囲気を提供するその能力は、焼結やガラス溶解から高温試験や先端材料加工まで、幅広い用途に適しています。技術の進歩に伴い、新素材や新技術の開発における高圧管状炉の役割は拡大し、研究および工業の両分野におけるその重要性はさらに確固たるものとなるでしょう。

高圧管状炉の安全対策

高圧管状炉は様々な工業プロセス、特に材料科学や化学産業において重要な設備です。これらの炉は高温・高圧下で作動するため、安全対策が最重要となります。このセクションでは、圧力調整、温度制御、有害ガスの取り扱いなど、不可欠な安全対策について説明します。

圧力調整

高圧管状炉の圧力制御は、安全な運転を確保する上で極めて重要です。炉にはガス流量と圧力を管理するため、標準的なASCOタイプのバルブなど、信頼性の高いガスバックフィルバルブが装備されていなければなりません。特に 500 ミクロン Hg から 10 Torr までの精密な制御が要求されるプロセスでは、分圧の適切な制御が不可欠です。1800°F以上の高温を伴うプロセスでは、クロムや銅などの材料の蒸発を最小限に抑えるため、1Torr以上の制御が必要です。

窒素保護ガスを供給する際には、いくつかの注意が必要です:

- 炉管内の空気圧は 0.02 MPa を超えてはなりません。

- ガスボンベには減圧弁を設置し、圧力を 0.01 MPa から 0.1 MPa の安全な範囲に調整する必要があります。

- 1500℃を超える温度では、炉心を真空状態にしてはならず、大気圧を維持しなければならない。

- 加熱されたコランダム管への冷たい大気流の影響を防ぐため、炉管へのガス流は200SCCM未満に制限されるべきである。

- コランダム管の長期使用温度は1750℃以下とする。

- 試料加熱実験中、フランジ端の排気弁と吸気弁を閉じることは推奨されない。必要に応じて圧力計を注視し、空気圧が0.02MPaを超えた場合は、直ちにリリーフバルブを開いて事故を防止してください。

温度管理

温度制御は高圧管状炉における安全性のもう一つの重要な側面です。これらの炉は非常に高い温度に達することがあり、オーバーヒートや潜在的な危険を防止するためには正確な制御を維持することが不可欠です。現在では多くの炉で先進的なコンピューター制御が標準装備され、複数のシステムの温度設定をリアルタイムで監視・調整できるようになっています。

水冷要件も重要な検討事項です。加熱および冷却サイクル中の適切な冷却を確保するため、炉およびそれをサポートする配管には、すべての重要なラインに圧力レギュレーターと水流インジケーターを設置する必要があります。適切な水流量は熱応力を防止し、炉コンポーネントの寿命を延ばすために必要です。

危険ガスの取り扱い

高圧管状炉では、危険なガスを安全に取り扱うことが重要な課題です。炉はガス漏れを防ぎ、適切な換気を確保するよう設計されなければなりません。ガスラインの漏れや詰まりをチェックする定期的なメンテナンスが不可欠です。オペレーターは適切な安全手順に従い、耐熱手袋や保護メガネなどの適切な個人保護具を使用する必要があります。

メンテナンスと安全性

炉の性能を最大限に引き出し、ダウンタイムを最小限に抑えるには定期的なメンテナンスが不可欠です。これには炉室の清掃、発熱体や熱電対の交換、ガスラインの漏れや詰まりの点検などが含まれます。炉室の適切な換気や適切なシャットダウン手順など、安全手順にも厳格に従う必要があります。

結論として、高圧管状炉は圧力調整、温度制御、危険ガスの取り扱いに注意を要する。これらの安全対策を実施し、定期的なメンテナンスを維持することで、オペレーターはこれらの重要な機器を安全かつ効率的に運転することができます。

メンテナンスと運転のヒント

高圧管状炉のメンテナンスは、その寿命、効率、安全性を確保する上で極めて重要です。このセクションではガスフロー管理、温度監視、定期点検を中心に、高圧管状炉のメンテナンスに関する包括的なガイドラインを提供します。

ガスフロー管理

高圧管状炉は炉内の酸化やその他の化学反応を防ぐため、窒素などの保護ガスで運転されることがよくあります。安全で効果的な運転にはガス流量の適切な管理が不可欠です。

-

圧力制御:炉管の内圧は 0.02 MPa を超えてはなりません。これにより、機器の損傷や安全上の危険につながる過圧状態を防ぐことができます。

-

減圧:高圧ボンベからガスを導入する場合は、必ず 0.01 MPa ~ 0.1 MPa に設定した減圧弁を使用してください。これにより、炉内へのガスの流れが制御され、安全になります。

-

温度と圧力の関係:1500℃を超える温度では、炉チューブを真空状態にしてはなりません。炉部品の構造的損傷を防ぐため、管内を大気圧に維持してください。

-

ガス流量:炉に流入するガスの流量は 200 SCCM (Standard Cubic Centimeters per Minute) 以下にしてください。これにより、低温ガスが炉の加熱部品に与える影響を最小限に抑えることができます。

-

温度制限:コランダム管のような構成部品の長期使用温度は、劣化や故障の可能性を防ぐために1750℃を超えないようにしてください。

-

安全注意事項:試料加熱実験中は、フランジ端の排気弁と吸気弁の両方を閉じないようにしてください。圧力計をよく監視し、圧力が0.02MPaを超えた場合は、直ちにリリーフバルブを開き、チューブの破裂やフランジの飛び出しなどの事故を防止してください。

温度監視

正確な温度監視は炉と処理材料の完全性を維持する上で極めて重要です。

-

熱電対の交換:熱電対は経年劣化により正確な温度測定ができなくなるため、年に一度は交換してください。これにより、実際の炉温度が設定値に一致し、過熱や発熱体および耐火物への潜在的な損傷を防ぐことができます。

-

設定温度:実際の性能データに基づいて設定温度を定期的に見直し、調整します。これにより炉の最適運転が維持され、炉部品への不要な負担が防止されます。

定期点検

定期的な点検は、潜在的な問題が深刻化する前に特定し、対処するために不可欠です。

-

毎月の点検:炉の内部を点検し、亀裂、たるみ、ピンの破損などの磨耗の兆候がないか確認します。破損した部品は速やかに交換し、さらなる劣化を防ぎます。

-

年次メンテナンス:熱電対の交換と並行して、水冷式チューブエンドキャップおよび空冷式装入台のシールも点検・交換してください。こうすることで、炉の完全性と安全性が維持されます。

-

長期メンテナンス:3~5年ごとに炉の断熱材が劣化していないか点検してください。設定温度と実際の温度データを比較し、炉が必要な温度に到達し維持できることを確認します。必要に応じて高温断熱チューブプラグを交換してください。

-

加熱エレメント:発熱体は故障した場合のみ交換してください。エレメント一式を交換するのではな く、個々のエレメントを交換する方がコスト効 率が良い場合が多い。

-

電気部品:バスバー、エレメントホルダー、ストラップを点検し、必要に応じて交換する。アーク放電やエレメントの紛失につながる可能性のある、穴あき、ほつれ、損傷の兆候を探します。

高圧管状炉を効率的、安全、確実に運転し、安定した結果を提供することで、耐用年数を延ばすことができます。

高度な機能と技術

真空炉は、特に高精度と熱環境の制御を必要とする産業において、高度な製造および材料加工の要となっています。真空炉は真空環境で動作するため、従来の大気炉では達成できなかった独自の熱処理が可能です。急速熱処理、真空機能、回転構造といった真空炉の高度な機能は、その用途と利点を大幅に拡大しました。

急速熱処理 (RTP)

急速熱処理 (RTP) は最新の真空炉の重要な機能で、迅速な加熱・冷却サイクルを可能にします。この機能は、急速な温度変化により材料の機械的特性を向上させる焼きなましや焼き戻しなどのプロセスに不可欠です。RTP炉は室温から1000°Cを超える温度までわずか数分で材料を加熱することができ、これは処理される材料の構造的完全性と均質性を維持するために極めて重要です。この急速加熱・冷却プロセスにより、熱処理に必要な時間も短縮されるため、生産性が向上し、エネルギー消費量も削減されます。

真空機能

真空炉が提供する真空環境は、大気炉と比較して大きな利点です。雰囲気を正確に制御できるため、酸化や汚染のリスクが排除されます。これは航空宇宙産業や電子機器産業など、わずかな表面欠陥でも重大な性能問題につながる可能性がある産業では特に重要です。真空炉は、チタンやジルコニウムのような反応性金属のろう付け、焼結、熱処理などのプロセスに不可欠な、10^-6 torrという低圧を達成することができます。真空環境では酸素が存在しないため、特定のプロセスで低温を使用することも可能で、材料の微細構造や機械的特性を維持するのに役立ちます。

回転構造

真空炉の回転構造は、炉管または試料を回転させることで熱処理の均一性を高めるように設計されています。この回転により、熱が試料全体に均一に分散され、一貫した結果と製品品質の向上につながります。回転式管状炉は、凝集を防ぎ均一な反応を確保するために均一加熱が重要な粉体や粒状材料の処理に特に有効です。また、回転構造は粉体の均一なコーティングにも役立ち、これは先端セラミックやコーティングの製造などの用途に不可欠です。

産業分野での応用

真空炉の高度な機能は、様々な産業において不可欠なものとなっています。航空宇宙分野では、真空炉は高強度合金や複合材の熱処理に使用され、耐久性と信頼性に対する厳しい要求を確実に満たします。自動車産業では、軽量で高性能な部品の製造に不可欠なロウ付けや焼結などのプロセスに真空炉が使用されています。医療産業も真空炉の恩恵を受けており、特にインプラントや手術器具の製造では高精度と清浄性が最優先されます。

結論

真空炉は、迅速な熱処理、真空機能、回転構造などの高度な特徴を備え、熱処理分野に革命をもたらしました。これらの技術は比類のない制御と精度を提供し、産業界が最新の用途の厳しい要求を満たす高品質の材料や部品を生産することを可能にします。技術の進歩に伴い、高度な製造や材料加工における真空炉の役割はますます大きくなり、様々な産業における重要なツールとしての地位をさらに確固たるものにしていくことが期待されています。

今後の動向と革新

高圧管状炉の分野は、技術革新と新たなトレンドに牽引され、大きな進展を遂げようとしています。これらの開発により、炉の能力が強化され、より効率的で汎用性が高く、より高い温度と圧力に対応できるようになります。ここでは、業界を形成すると予想される将来のトレンドとイノベーションを探る。

材料科学の進歩

高圧管状炉における技術革新の最も有望な分野のひとつは、先端材料の開発である。アルミナ管のような従来の材料は効果的ではあるが、熱衝撃の影響を受けやすく、超高温では限界がある。将来の炉には、グラファイト、耐火性金属、2000℃をはるかに超える温度に耐える新型セラミックなどの材料が組み込まれる可能性が高い。これらの材料は熱安定性と耐熱衝撃性に優れ、より堅牢で信頼性の高い高温プロセスを可能にする。

制御システムの強化

高度な制御システムの統合も重要な傾向です。最新の炉には、様々なパラメーターをリアルタイムで監視・管理する高度なコンピューター制御装置が搭載されるようになっています。これらのシステムは温度、圧力、雰囲気を正確に制御し、一貫した高品質の結果を保証します。制御システムにおける将来の技術革新には、AIや機械学習アルゴリズ ムが含まれる可能性が高く、プロセスの変動を予測して調整すること で、効率をさらに高め、ダウンタイムを削減することができる。

マルチ雰囲気機能

1本のチューブ内で複数の雰囲気を制御できる機能は、画期的なイノベーションである。この機能により、複数のユニット操作が不要になり、プロセスが合理化され、操業コストが削減される。将来の炉ではさらに高度な複数雰囲気制御が可能になり、特定のプロセス要件に合わせて異なるガスや雰囲気を同時に使用できるようになるでしょう。

圧力容器設計の革新

圧力容器の設計は、サイクル寿命の延長、高圧処理、および安全性の向上に対する要求を満たすために進化しています。モリブデン、鋼、グラファイトなどの新しい炉の設計や材料は、プロセスの温度と圧力のパラメーターを拡大するために開発されています。これらの技術革新は炉の性能を向上させるだけでなく、進化する規制基準への適合も保証します。

縦型および横型構成

縦型や横型の管状炉など、多様な炉構成の開発もトレンドのひとつです。これらの構成はプロセスのセットアップや運転に柔軟性をもたらし、スペースの最適利用や効率的な熱分配を可能にする。この分野における将来の革新には、異なる用途に合わせて容易に再構成できるモジュール設計が含まれる可能性があり、高圧管状炉の汎用性が高まります。

積層造形との統合

高圧管状炉と積層造形との相乗効果は、大きな可能性を秘めた新たなトレンドです。高温高圧で材料を焼結・硬化させる能力は、高度な製造プロセスにとって極めて重要です。この分野における今後の技術革新は、炉技術と3Dプリンティングシステムの統合に焦点が当てられ、精密な材料特性を持つ複雑で高性能なコンポーネントの製造が可能になるでしょう。

環境とエネルギー効率

環境の持続可能性とエネルギー効率は、高圧管状炉の設計と運転においてますます重要な考慮事項となっています。今後の技術革新には、よりエネルギー効率の高い発熱体、断熱材の改良、高度な熱回収システムなどが含まれるでしょう。このような改良は環境への影響を低減するだけでなく、炉の運転コストを下げ、経済的な実行可能性を高めることになります。

結論

高圧管状炉の未来は明るく、その能力と応用を強化する数多くの技術革新が目前に迫っている。材料科学、制御システム、多雰囲気機能、圧力容器設計、積層造形との統合における進歩は、業界を前進させるトレンドのほんの一例に過ぎません。これらの技術革新が実施されるにつれ、高圧管状炉は様々な産業で重要な役割を果たし続け、新たな可能性を実現し、高温処理で達成可能なことの限界を押し広げていくでしょう。

結論

結論として高圧管状炉 は、焼結やガラス溶解から高度な材料試験まで、現代の高温プロセスにおいて極めて重要な役割を果たしています。圧力調整と温度制御のような厳格な対策による安全性の確保は極めて重要です。最適な性能を発揮するためには、ガス流量管理や定期点検などのメンテナンスが不可欠です。技術の進歩に伴い、迅速な熱処理や真空機能などの機能が効率を高めます。このような炉が様々な産業で採用されることで、その重要性が浮き彫りになり、将来の革新と応用への道が開かれます。